Omstöpande industriella tillämpningar med avancerade kompositmaterial

Den industriella landskapet genomgår en anmärkningsvärd förändring med den omfattande användningen av koltrådnät inom olika sektorer. Detta mångsidiga material, som kännetecknas av sin exceptionella styrka i förhållande till vikt och hållbarhet, omformar tillverkningsprocesser och möjliggör banbrytande innovationer. När industrier fortsätter att söka lättare, starkare och mer hållbara material har kolfiberduk framstått som en banbrytande lösning som kombinerar spetskompetens inom teknik med praktiska tillämpningar.

Förståelse av kolfiberduksteknologi

Sammansättning och Tillverkningsprocess

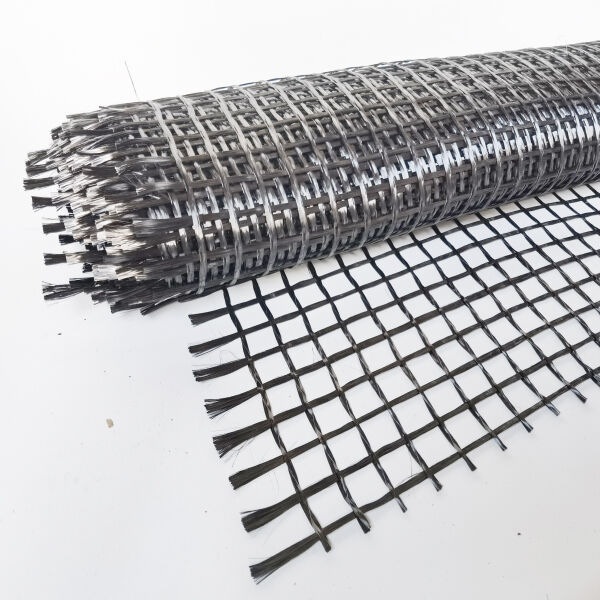

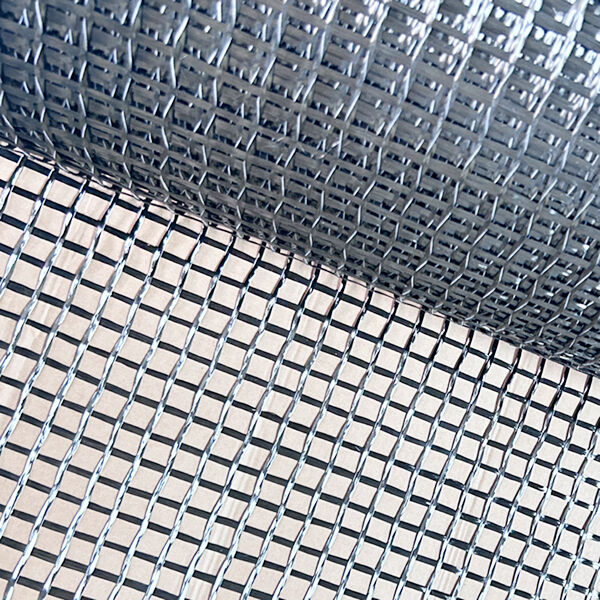

Kolfiberduk består av vävda kolfibersträngar ordnade i ett exakt rutnätsmönster. Tillverkningsprocessen börjar med framställning av kolfiberfilament genom karbonisering av organiska precursorer, vanligtvis polyakrylnitril (PAN). Dessa filament vävs sedan in i en dukstruktur, vilket skapar ett material som kombinerar flexibilitet med exceptionell hållfasthet. Den resulterande duken har jämn avstånd mellan fibrerna, vilket möjliggör konsekvent prestanda över hela ytan.

Vävmönster och fibertäthet kan anpassas för att uppfylla specifika applikationskrav. Tillverkare kan justera maskstorlek, fiberstyrka och vävkonfiguration för att optimera materialets egenskaper för särskilda användningsområden. Denna mångsidighet i produktion gör att kolfiberduk effektivt kan tillgodorå sig olika industriella behov.

Nyckelmaterialens egenskaper och fördelar

De exceptionella egenskaperna hos kolfiberduk gör den till ett idealiskt val för krävande industriella tillämpningar. Dess imponerande hållfasthets-till-viktförhållande överträffar traditionella material som stål och aluminium, samtidigt som det bibehåller märkbar flexibilitet och dimensionsstabilitet. Materialet visar utmärkt motståndskraft mot korrosion, kemikalier och miljöpåverkan, vilket säkerställer långsiktig prestanda under svåra förhållanden.

Dessutom visar kolfiberduk överlägsen värmeledningsförmåga och egenskaper när det gäller elektromagnetisk skärmning. Dessa egenskaper, tillsammans med dess naturliga motståndskraft mot trötthet och slitage, gör den särskilt värdefull i tillämpningar som kräver hållbarhet och tillförlitlig prestanda under belastning.

Industriella applikationer och implementering

Lösningar för rymd- och flygindustrin

Flygindustrin har integrerat kolfiberduk som en avgörande komponent i konstruktion och underhåll av flygplan. Dess lätta natur bidrar avsevärt till bränsleeffektivitet, medan dess hållfasthet säkerställer strukturell integritet. Flygplansframställare använder detta material i vingkomponenter, reparation av flygkroppar och inre strukturer, vilket möjliggör betydande viktminskning utan att kompromissa med säkerhetsstandarder.

Modern konstruktion av rymdfarkoster och satelliter inkluderar också kolfiberduk i termiska skyddssystem och strukturell förstärkning. Materialets förmåga att tåla extrema temperaturvariationer och bibehålla stabilitet i rymdmiljöer gör det ovärderligt för aerorumsapplikationer.

Förbättring av byggande och infrastruktur

Inom byggsektorn har kolfiberduk revolutionerat teknikerna för strukturell förstärkning. Ingenjörer använder detta material för att förstärka betong, seismisk ombyggnad och reparation av broar. Tygets höga dragstyrka och korrosionsmotstånd ger överlägsna alternativ till traditionell armeringsstång, vilket förlänger livslängden för infrastruktur samtidigt som underhållsbehovet minskar.

Modern arkitektur använder allt oftare kolfiberduk på innovativa sätt, från lätta fasadelement till strukturella stöd i höga byggnader. Materialets mångsidighet gör att arkitekter kan skapa modiga, hållbara konstruktioner samtidigt som de uppfyller stränga byggnormer och säkerhetskrav.

Miljöpåverkan och hållbarhet

Livscykelanalys och koldioxidavtryck

Även om tillverkningen av kolfiberduk kräver betydande energiinsats, överväger de långsiktiga miljöfördelarna ofta de initiala tillverkningspåverkan. Materialets hållbarhet och motståndskraft mot nedbrytning resulterar i färre utbytescykler, vilket minskar den totala resursförbrukningen. Dessutom bidrar dess lättviktsegenskaper till reducerad bränsleförbrukning i transporttillämpningar, vilket leder till lägre koldioxidutsläpp under hela dess livstid.

Tillverkare utvecklar kontinuerligt mer hållbara produktionsmetoder, inklusive användning av förnybar energi och återvunna material i tillverkningsprocessen. Dessa initiativ minskar gradvis miljöpåverkan från produktionen av kolfiberduk samtidigt som materialets överlägsna prestanda bevaras.

Återvinning och materialåtervinning

Industrin gör betydande framsteg i utvecklingen av effektiva återvinningsmetoder för kolfiberduk. Avancerade återvinningsmetoder kan återvinna värdefulla kolfibrer från produkter i slutet av livscykeln produkter , vilka kan omvandlas för olika tillämpningar. Detta cirkulära tillvägagångssätt för materialhantering hjälper till att minimera avfall och stödja hållbara industriella metoder.

Forskningsinstitutioner och tillverkare samarbetar för att förbättra återvinningsgraden och utveckla nya tillämpningar för återvunna kolfibermaterial. Dessa insatser är avgörande för att etablera en mer hållbar livscykel för produkter av kolfiberduk.

Framtida trender och innovationer

Förstärkt tillverkningsteknik

Framtidens produktion av kolfiberduk formas av framväxande tekniker såsom automatiserad fiberplacering och avancerade vävtekniker. Dessa innovationer lovar att förbättra tillverkningseffektiviteten samtidigt som de möjliggör mer komplexa dukmönster och specialiserade material egenskaper. Integrationen av smart tillverkning och Industry 4.0-teknologier förväntas ytterligare optimera produktionsprocesser.

Forskning kring nano-förstärkta kolfibrer och hybriddukmaterial fortsätter att utvidga gränserna för materialegenskaper. Dessa utvecklingar kan leda till nästa generations produkter med förbättrad hållfasthet, ledningsförmåga och funktionalitet.

Framväxande applikationer och marknadsförökning

Nya tillämpningar av kolfibermaskväv fortsätter att dyka upp inom olika branscher. Den förnybara energisektorn undersöker användningen av den i vindkraftverk och solpanel, medan fordonsindustrin ökar användningen av den i komponenter till lätta fordon. Användningen av medicinsk teknik ökar också, särskilt inom proteser och rehabiliteringsutrustning.

Marknadsanalytiker räknar med en fortsatt tillväxt inom kolfibermaskindustrin, driven av ökad efterfrågan på högpresterande material och ökad medvetenhet om fördelarna med hållbarhet. Denna tillväxt förväntas accelereras när tillverkningskostnaderna minskar och nya tillämpningar utvecklas.

Vanliga frågor

Hur är en mask av kolfiber jämfört med traditionella material när det gäller styrka och hållbarhet?

Kolfiberduk erbjuder vanligtvis bättre hållfasthets-till-viktförhållande jämfört med traditionella material som stål och aluminium. Den visar exceptionell hållbarhet, motståndskraft mot trötthet och minimal försämring över tiden, och överlever ofta konventionella material i krävande tillämpningar samtidigt som den behåller sin strukturella integritet.

Vilka är de främsta överväganden vid val av kolfiberduk för specifika tillämpningar?

Nyckelfaktorer inkluderar erforderliga hållfasthetsegenskaper, miljöförhållanden, lastkrav och kostnadsaspekter. Ingenjörer måste också ta hänsyn till maskstorlek, fiberorientering och ytbehandlingsalternativ för att säkerställa optimal prestanda för den avsedda tillämpningen. Samråd med materialspecialister rekommenderas för korrekt val.

Kan kolfiberduk återvinnas eller omvärderas i slutet av sin livscykel?

Ja, kolfiberduk kan återvinnas genom specialiserade processer som återvinner kolfibrerna för återanvändning i olika tillämpningar. Även om återvinningsmetoderna fortsätter att utvecklas kan nuvarande metoder framgångsrikt återvinna värdefulla material, vilket bidrar till mer hållbara industriella praxis och initiativ för cirkulär ekonomi.