Grundlagen zum Verständnis von Carbon-Mesh-Gewebe

Was ist Carbonfasergewebe?

Kohlefaser-Mesh-Gewebe besteht aus gewebten Kohlefasern, die etwas ziemlich Beeindruckendes ergeben – ein Gewebe, das gleichzeitig robust und flexibel ist. Menschen lieben dieses Material, weil es kaum Gewicht hat, aber dennoch enorme Stabilität bietet. Genau aus diesem Grund verlassen sich viele verschiedene Industriezweige auf dieses Material, wenn sie stabile Basiswerkstoffe benötigen. Das Besondere an diesem Material ist seine enorme Festigkeit ohne zusätzliches Volumen – ein entscheidender Vorteil, den Hersteller besonders schätzen, wenn es darum geht, das Gesamtgewicht zu reduzieren. Ein weiterer großer Pluspunkt ist, dass es extremen chemischen Substanzen und Temperaturen standhält, ohne sich dabei zersetzen zu lassen. Deshalb finden wir dieses Material überall – von Flugzeugteilen bis hin zu Autokomponenten, insbesondere überall dort, wo Ingenieure auf der Suche nach Materialien sind, die auch unter widrigen Bedingungen nicht versagen.

Wichtige Eigenschaften und Vorteile

Was macht das Carbonfaser-Mesh-Gewebe so besonders? Schauen Sie sich die Spezifikationen an: Es verfügt über eine erstaunliche Zugfestigkeit, ist dabei äußerst leicht und biegt sich, ohne zu brechen. Diese Kombination eröffnet Türen für zahlreiche Anwendungsmöglichkeiten – von der Konstruktion leichterer Brücken bis hin zu stabileren Fahrradrahmen. Doch diese Materialien verändern nicht nur die Art und Weise, wie Dinge zusammengehalten werden, sondern auch, wie Industrien ihre Arbeit angehen. Wenn Bauunternehmen auf leichtere Materialien umsteigen, sparen sie Kosten für den Transport und reduzieren den gesamten Energieverbrauch während der Produktionsprozesse. Und dann gibt es noch die Frage der Langlebigkeit. Im Gegensatz zu Stahl oder Aluminium verschleißt Carbonfaser unter Belastung nicht so schnell. Studien zeigen, dass diese Materialien Jahrzehnte länger als herkömmliche Alternativen halten, bevor sie Anzeichen von Ermüdung zeigen. Für Hersteller, die langfristig Kosten senken möchten, ist der Wechsel zu Carbonfaser-Mesh mittlerweile keine Frage der Gewichtseinsparung mehr, sondern entwickelt sich zu einer klugen Investitionsstrategie in den Bereichen Luft- und Raumfahrt, Automobilindustrie und Bauwesen.

Wichtige Faktoren bei der Qualität von Carbon-Mesh

Materialzusammensetzung und Gewebebindung

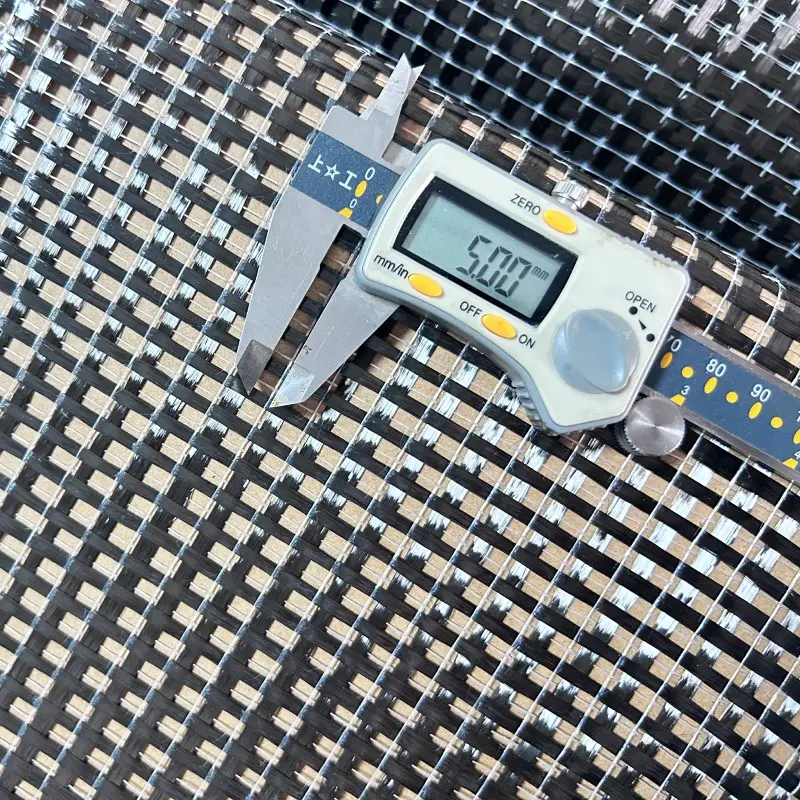

Die Qualität von Carbonfasergewebe hängt vor allem von den verwendeten Materialien und der Art und Weise ab, wie diese Fasern miteinander gewebt werden. Hersteller wählen je nach den Anforderungen des Endprodukts unterschiedliche Arten von Carbonfasern aus, was sich unter anderem auf die Festigkeit und Flexibilität des fertigen Produkts auswirkt. Auf dem heutigen Markt sind drei Hauptwebarten üblich: Leinwandbindung, Köperbindung und Satinbindung. Jede davon hat ihre eigenen Vorteile. Leinwandbindung verleiht dem Gewebe zusätzliche Stabilität und wirkt optisch gleichmäßig. Köperbindung erzeugt ein glatteres Erscheinungsbild mit verbesserten Fall-Eigenschaften für bestimmte Anwendungen. Satinbindung zeichnet sich durch eine besonders glatte Oberfläche aus, während das Gewebe gleichzeitig hochgradig biegsam bleibt. Die richtige Kombination dieser Faktoren spielt eine entscheidende Rolle, da sie die mechanische Leistungsfähigkeit des Gewebes in verschiedenen Anwendungsbereichen direkt beeinflusst. Fachleute aus der Industrie wissen, dass die gezielte Kombination spezifischer Faserzusammensetzungen mit passenden Webmustern zu deutlich besseren Ergebnissen führt – ein Aspekt, der gerade in Branchen wie Luft- und Raumfahrt oder Medizintechnik nicht nur wünschenswert, sondern absolut unverzichtbar ist.

Zugfestigkeit im Vergleich zu Flexibilität

Beim Betrachten von Carbon-Mesh-Gewebe ist es erforderlich, den Zusammenhang zwischen Zugfestigkeit und Flexibilität zu verstehen. Materialien mit hoher Zugfestigkeit sind besonders wichtig in Branchen wie der Luftfahrtfertigung und der Automobilproduktion, da dort etwas Robustes und gleichzeitig leichtes Material benötigt wird, um die Leistung von Fahrzeugen zu verbessern. Auf der anderen Seite produkte benötigen Anwendungen, bei denen Flexibilität erforderlich ist, wie beispielsweise Sportgeräte oder spezialisierte medizinische Ausrüstung, Materialien, die sich biegen lassen, ohne zu brechen. Auch die Zahlen sind interessant. Verschiedene Qualitäten von Carbon-Mesh weisen unterschiedliche Festigkeitswerte auf. Für industrielle Projekte werden in der Regel extrem hohe Festigkeitswerte benötigt, um grundlegende Sicherheitsstandards zu erfüllen. Einige Hochleistungsmaterialien übertreffen sogar 600 KSI an Zugfestigkeit, was den Einsatz unter extremen Bedingungen ermöglicht, mit denen niemand Probleme haben möchte. Die richtige Balance zu finden bedeutet, die Eigenschaften des Mesh-Gewebes an die jeweilige Anforderung anzupassen, damit nichts unter Druck bricht und gleichzeitig die notwendige Beweglichkeit gewährleistet ist.

Carbon vs. Fiberglas-Maschen

Beim Vergleich von Carbonfasergewebe mit Fiberglasgewebe zeigen sich deutliche Unterschiede, insbesondere in Bezug auf die Festigkeit im Verhältnis zum Gewicht und die Art der Anwendungen, für die sie am besten geeignet sind. Carbonfaser hebt sich hervor, da sie äußerst stabil ist, dabei aber fast nichts wiegt, was erklärt, warum sie in vielen Hochleistungsbereichen bevorzugt wird. Die Luftfahrtindustrie schätzt Carbonfaser für Flugzeugteile, da jedes Gramm im Flugbereich eine Rolle spielt, und auch Automobilhersteller setzen zunehmend darauf, da leichte Materialien immer wichtiger werden. Fiberglas hingegen erzählt eine andere Geschichte. Es ist insgesamt voluminöser und schwerer, sodass es zwar die Aufgabe erledigt, aber meist dann gewählt wird, wenn Kosten wichtiger sind als maximale Festigkeit. Baustellen und die Bootsherstellung sind typische Bereiche, in denen Fiberglas aus wirtschaftlichen Gründen Sinn macht, auch wenn es nicht die beeindruckenden Eigenschaften von Carbonfaser erreicht.

Festigkeits- zu Gewichtsverhältnis: Carbonfaser überzeugt mit einem deutlich höheren Festigkeits- zu Gewichtsverhältnis, ideal für Anwendungen, bei denen leichte und langlebige Materialien erforderlich sind.

Anwendungseignung: Carbonfaser wird häufig für Hochleistungs-Fahrzeuge und Sportgeräte gewählt. Fiberglas hingegen findet aufgrund seiner Kosteneffizienz Anwendung in der Marineindustrie.

Markttrends: Branchenexperten verweisen häufig auf eine zunehmende Präferenz für Kohlefaser in hochbelasteten Umgebungen, während Glasfaser dort weiterhin ein Standard ist, wo Budgetbeschränkungen bestehen.

Vorteile in Hochleistungsanwendungen

Kohlefasergewebe bietet in verschiedenen Branchen, wie der Luftfahrt, Automobilindustrie und Sportartikelproduktion, klare Vorteile in Hochleistungsanwendungen. Aufgrund seiner außergewöhnlichen Eigenschaften, wie hoher Zugfestigkeit und Flexibilität, kann es unter Belastung anderen Materialien überlegen sein.

Luftfahrtbranche: Kohlefasergewebe wird bei der Herstellung von Flugzeugteilen aufgrund seiner Leichtigkeit und Festigkeit eingesetzt und trägt so zur Verbesserung der Kraftstoffeffizienz und Langlebigkeit bei.

Automobilsektor: Das Gewebe wird häufig bei der Produktion von leichten, aber stabilen Autoteilen verwendet, was besonders für Rennwagen und Fahrzeuge mit hoher Leistung wichtig ist.

Sportartikel: Das Material verbessert Sportgeräte wie Tennisschläger und Golfschläger und bietet dadurch bessere Leistung und Handhabung.

Einsatz in Hochleistungsumgebungen

Kohlefaser-Mesh beweist immer wieder, dass es in verschiedenen realen Tests besser mit harten Bedingungen zurechtkommt als die meisten Alternativen. Nehmen Sie beispielsweise Autos: Forschungen zeigen, dass Fahrzeuge aus diesem Material im Laufe der Zeit weniger Schäden erleiden und im Vergleich zu Standardoptionen deutlich länger auf der Straße halten. Die Zahlen bestätigen dies ebenfalls – diese Erkenntnisse deuten darauf hin, dass Kohlefaser-Mesh aktuelle Probleme lösen und gleichzeitig neue Möglichkeiten in Branchen eröffnen kann, die maximale Leistung von ihren Materialien erwarten. Hersteller fangen langsam an zu erkennen, dass dieses Material nicht nur jetzt von Vorteil ist – es könnte für die Zukunft der fortschrittlichen Fertigungstechnik sogar unverzichtbar werden.

Anwendungen von Kohlenstoffaschermeshgewebe

Einsatzfälle zur strukturellen Verstärkung

Kohlefaser-Mesh-Gewebe bewirkt Wunder bei zahlreichen verschiedenen Verstärkungsarbeiten. Ingenieure setzen es überall ein, von der Verstärkung alter Brückendecks bis hin dazu, Tennisschläger leichter und dennoch stabiler zu machen. Was dieses Material wirklich auszeichnet, ist seine Fähigkeit, die Langlebigkeit und Nutzungsdauer von Bauwerken zu verbessern. Nehmen wir beispielsweise Betongebäude – durch die Einbettung von Kohlefasermesh in den Beton widerstehen diese den Wettereinflüssen und anderen Belastungen besser, die normalerweise ihre Nutzungszeit verkürzen würden. Studien zeigen, dass einige Bauwerke mit Kohlefaserverstärkung etwa 50 % länger halten als mit herkömmlichen Methoden. Stahl mag zwar immer noch weit verbreitet sein, rostet jedoch irgendwann, während Kohlefaser Jahr für Jahr stabil bleibt. Zudem können Hersteller die Festigkeitseigenschaften der Fasern je nach Art der Belastung oder des Stresses anpassen, mit denen das fertige Produkt konfrontiert wird. Dies erklärt, warum immer mehr wichtige Infrastrukturprojekte heute Kohlefasertechnologien vorschreiben.

Spezialisierte industrielle Anwendungen

Kohlefaser-Mesh-Gewebe spielt in verschiedenen Branchen eine wesentliche Rolle, darunter die Automobilindustrie, die Luft- und Raumfahrttechnik sowie die Schifffahrtsindustrie. In Fahrzeugen hilft dieses Material dabei, Bauteile herzustellen, die sowohl leicht als auch stabil sind, wodurch der Kraftstoffverbrauch sinkt und sich die Gesamtleistung der Fahrzeuge verbessert. In Flugzeugen und Raumfahrzeugen erlaubt das Kohlefaser-Mesh Ingenieuren, Konstruktionen zu bauen, die ihre Stabilität behalten, ohne überflüssiges Gewicht hinzuzufügen – etwas, das für Fortschritte in der Flugtechnologie unerlässlich ist. Auch in maritimen Anwendungen gibt es Vorteile, da das Material rauen Meeresbedingungen gut standhält und in Salzwasserumgebungen besser abschneidet als herkömmliche Materialien. Praxisnahe Beispiele gibt es viele, etwa Hochgeschwindigkeitsregattayachten, die Wettbewerbe dominieren, weil ihre mit Kohlefaser verstärkten Rümpfe länger halten denn je. Branchenexperten weisen häufig darauf hin, dass dieses Material nicht nur stabiler ist, sondern auf lange Sicht auch Kosten spart, indem es Produktionsmethoden optimiert und Türen zu völlig neuen Produktgestaltungen in diversen Bereichen öffnet.

Auswahl des richtigen Carbon-Meshs für Ihr Projekt

Bewertung der Umgebungsbedingungen

Die richtige Auswahl an Kohlefaser-Mesh beginnt damit, zu verstehen, wie unterschiedliche Umweltbedingungen seine Leistungsmerkmale beeinflussen. Umweltfaktoren wie Temperaturschwankungen, Luftfeuchtigkeit und chemische Einflüsse spielen alle eine wesentliche Rolle bei der Entscheidung, welcher Mesh-Typ am besten geeignet ist. Nehmen wir beispielsweise Bereiche mit hoher Luftfeuchtigkeit, bei denen feuchtigkeitsresistente Optionen erforderlich sind, um langfristige Schäden durch Wasserabsorption zu vermeiden. Chemische Umgebungen stellen eine weitere Herausforderung dar, bei denen spezielle Beschichtungen auf bestimmten Mesh-Varianten erforderlich sind, um korrosive Substanzen standzuhalten, ohne die strukturelle Integrität zu gefährden. Bevor Entscheidungen über die Mesh-Auswahl getroffen werden, lohnt es sich, die ortspezifischen Bedingungen zunächst gründlich zu bewerten. Die Standortdetails sind genauso wichtig wie die tatsächliche Funktion, die das Mesh in der Praxis erfüllen wird. Wer diesen Ansatz verfolgt, erhält in der Regel Materialien, die genau seinen spezifischen Anforderungen entsprechen, anstatt sich mit generischen Lösungen zufriedenzugeben.

Abstimmung der Mesh-Spezifikationen auf die Lastanforderungen

Bevor man die Spezifikationen des Kohlefaser-Gewebes für ein Projekt auswählt, ist es wirklich lohnenswert zu klären, welche Art von Belastung die Struktur bewältigen muss. Faktoren wie das Gewicht des Materials, seine Zugfestigkeit und die erforderliche Dicke des Gewebes müssen alle den Anforderungen der jeweiligen Anwendung entsprechen. Wird dieser Schritt übersprungen, ist die Wahrscheinlichkeit hoch, dass später Probleme auftreten, sobald Belastungen wirken. Nehmen wir als Beispiele Brücken und Gewerbegebäude – hier ist unbedingt Gewebe mit hoher Zugfestigkeit erforderlich, da diese Strukturen enorme Gewichte tragen müssen. Bei Sportausrüstung sieht die Sache anders aus – hier sind leichtere Materialien besser geeignet, da Athleten Ausrüstung benötigen, die biegsam ist, ohne zu brechen, und sie nicht unnötig beschwert. Die Überprüfung von Spezifikationsblättern oder Herstellerangaben hilft dabei herauszufinden, welcher Gewebetyp für den jeweiligen Einsatzzweck am besten geeignet ist. Die richtige Wahl dieser Details macht in den meisten Projekten den Unterschied zwischen Erfolg und Scheitern aus und ermöglicht es Ingenieuren, die hervorragenden Eigenschaften von Kohlefaser optimal auszuschöpfen, ohne dabei Funktionalität und Sicherheit aus den Augen zu verlieren.

Wartung und Langlebigkeit von Kohlefaser-Gewebe

Optimale Reinigungs- und Lagerungspraktiken

Um die Leistungsfähigkeit von Kohlefaser-Gewebe über die Zeit aufrechtzuerhalten, sind eine sorgfältige Reinigung und Aufbewahrung sehr wichtig. Verwenden Sie bei der Reinigung milde Seifen oder Produkte, die speziell für Kohlefaser-Materialien hergestellt wurden, da aggressive Chemikalien das Gewebe beschädigen können. Weiche Borsten eignen sich am besten zum Reinigen, während grobe Materialien die Oberfläche verkratzen können. Nach der Reinigung muss das Gewebe gründlich getrocknet werden, da verbleibende Feuchtigkeit später zu Problemen führen kann. Bewahren Sie das Gewebe an einem kühlen, trockenen Ort auf, niemals in direktem Sonnenlicht oder in der Nähe von Substanzen, die die Luft verunreinigen könnten. Feuchtigkeit und Hitze sind hier die Feinde, da sie das Material schneller abbauen. Die meisten Hersteller legen ihren Produkte Pflegehinweise bei, sodass es sich lohnt, diese Informationen aufmerksam zu lesen. Wenn Sie diese grundlegenden Schritte befolgen, trägt dies dazu bei, die Lebensdauer und Wirksamkeit von Kohlefaser-Gewebe-Bauteilen zu erhalten.

Anzeichen von Verschleiß und Ersetzungszeitpunkt

Eine regelmäßige Überprüfung des Carbonfasergewebes hilft dabei, frühzeitig Anzeichen von Abnutzung zu erkennen, bevor Probleme ernsthaft werden. Achten Sie auf Dinge wie ausgefranste Ränder, Stellen, an denen das Material härter als gewöhnlich erscheint, oder sichtbare Risse und Verformungen. Wenn solche Probleme auftreten, bedeutet dies in der Regel, dass das Gewebe nicht mehr ordnungsgemäß funktioniert und möglicherweise ausgetauscht werden muss. Wie oft eine Prüfung erforderlich ist, hängt davon ab, wie stark das Gewebe beansprucht wird und in welcher Umgebung es täglich eingesetzt wird. Die meisten Techniker empfehlen, feste Inspektionsintervalle einzurichten, um unerwartete Abnutzung zu vermeiden. Proaktive Wartung reduziert unvorhergesehene Projektverzögerungen und sorgt langfristig für zuverlässige Leistung des Carbonfasergewebes.

Industrieentwicklung und Innovationen

Nachhaltige Fertigungsfortschritte

Wir beobachten einige ziemlich große Veränderungen bei der Herstellung von Kohlefaser in der heutigen Zeit. Unternehmen beginnen, umweltfreundlichere Methoden einzusetzen, beispielsweise den Wechsel zu Solarenergie und die Entwicklung von Ansätzen, um Abfall während der Produktion zu reduzieren. Interessant ist dabei, dass diese Veränderung tatsächlich die Qualität des Endprodukts bei Kohlefaser-Mesh verbessert und gleichzeitig die Umweltbelastung spürbar verringert. Werfen Sie einen Blick auf das, was gegenwärtig auf den Produktionsflächen passiert – der Energieverbrauch hat sich im Vergleich zu älteren Methoden um rund 30 % reduziert, und deutlich weniger Abfall gelangt in Deponien. Der Vorteil ist hier doppelt vorhanden: Langfristig sparen Unternehmen Geld und leisten dennoch ihren Beitrag für die Umwelt. Die meisten Hersteller erkennen mittlerweile, dass ökologisches Handeln nicht mehr nur eine Frage der Ethik ist, sondern auch unter wirtschaftlichen Gesichtspunkten Sinn macht, wenn es um die Produktion von Kohlefaser-Mesh geht.

Nanokomposit-Verbesserungen in der Gewebetechnologie

Die Carbonfaser-Mesh-Industrie durchläuft einige bedeutende Veränderungen, die auf Nanokomposite zurückgehen, da diese die Materialeigenschaften verbessern, ohne zusätzliches Gewicht hinzuzufügen. Forschungslabore auf der ganzen Welt arbeiten intensiv daran, diese winzigen Verbundmaterialien in bestehende Fertigungsprozesse zu integrieren, und schaffen damit etwas, das zwischen dem Bisherigen und dem liegt, was in Zukunft möglich sein könnte. Interessant an der Sache ist, dass Unternehmen nun in der Lage sind, stärkere, aber leichtere Carbonfaserprodukte herzustellen, indem sie nanoskalige Komponenten während des Produktionsprozesses einfügen. Die meisten Brancheninsider sind der Ansicht, dass der Fortschritt in diesem Bereich maßgeblich bestimmen wird, wohin sich die Carbonfasertechnologie weiterentwickelt. Wir beobachten bereits erste praktische Anwendungen in verschiedenen Branchen, besonders deutlich wird dies jedoch bei Flugzeugteilen und Hochleistungs-Autokomponenten, bei denen jedes Gramm Gewicht eine große Rolle spielt.

FAQ

Wofür wird Carbonfasergewebe verwendet?

Carbonfasergewebe wird für verschiedene Anwendungen eingesetzt, darunter in der Luft- und Raumfahrt, im Automobilbau und bei Sportgeräten, wo seine leichte Bauweise und Festigkeit ideale Eigenschaften darstellen.

Welche Vorteile bietet Carbonfasergewebe für Bauprojekte?

Kohlefaser-Mesh-Gewebe verbessert Bauvorhaben, indem es die Langlebigkeit und strukturelle Integrität erhöht und gleichzeitig das Gewicht reduziert, um eine bessere Energieeffizienz zu erzielen.

Welche Vorteile bietet Kohlefaser-Mesh gegenüber Fiberglas?

Kohlefaser-Mesh überzeugt durch ein höheres Festigkeits-Gewicht-Verhältnis und eignet sich somit für Branchen, in denen Leistung und Gewicht entscheidend sind.

Wie wirkt sich das Gewebe-Muster auf die Eigenschaften des Kohlefaser-Mesh aus?

Das Gewebe-Muster, wie z. B. Leinwandbindung, Köper oder Satin, beeinflusst die Festigkeit, Flexibilität und Stabilität des Kohlefaser-Mesh und bestimmt damit seine Eignung für spezifische Anwendungen.

Welche Wartungsmaßnahmen werden für Kohlefaser-Mesh empfohlen?

Die optimale Wartung umfasst regelmäßiges Reinigen mit milden Reinigungsmitteln, angemessene Lagerungsbedingungen und routinemäßige Inspektionen, um die Langlebigkeit und Leistung des Mesh sicherzustellen.

Inhaltsverzeichnis

- Grundlagen zum Verständnis von Carbon-Mesh-Gewebe

- Wichtige Faktoren bei der Qualität von Carbon-Mesh

- Carbon vs. Fiberglas-Maschen

- Anwendungen von Kohlenstoffaschermeshgewebe

- Auswahl des richtigen Carbon-Meshs für Ihr Projekt

- Wartung und Langlebigkeit von Kohlefaser-Gewebe

- Industrieentwicklung und Innovationen

-

FAQ

- Wofür wird Carbonfasergewebe verwendet?

- Welche Vorteile bietet Carbonfasergewebe für Bauprojekte?

- Welche Vorteile bietet Kohlefaser-Mesh gegenüber Fiberglas?

- Wie wirkt sich das Gewebe-Muster auf die Eigenschaften des Kohlefaser-Mesh aus?

- Welche Wartungsmaßnahmen werden für Kohlefaser-Mesh empfohlen?