הבנת חומרי תערובת מתקדמים בהנדסה מודרנית

תחום חומרי התערובת התפתח בצורה דרמטית בעשורים האחרונים, כאשר בד רשת פיבר קרבון וסיבי זכוכית מובילים את הדרך ביישומים תעשייתיים שונים. חומרים מהפכניים אלו שינו את הגישה שלנו לבנייה, עיצוב רכב, הנדסת תעופה וחלל, וענפים רבים נוספים. ככל שהתעשייה ממשיכה לדרוש חומרים קלים יותר, חזקים יותר ורב-תכליתיים יותר, ההבנה של התכונות המבדילות של חומרי תערובת אלו הופכת להיות חשובה יותר מתמיד.

בשוק התחרותי של ימינו, על מהנדסים ויצרנים לקבל החלטות מושכלות בנוגע לחומר الأنسب לצרכיהם הספציפיים. לסריג סיבי פחמן ולזכוכית אפוקסי יש עמדות מובחנות בתחום, כאשר כל אחד מהם מציע יתרונות ייחודיים ומקרים לשימוש מסוימים שראוי לקחת בחשבון בקפידה.

הרכב החומרים והמבנה

בניית בד סריג סיבי פחמן

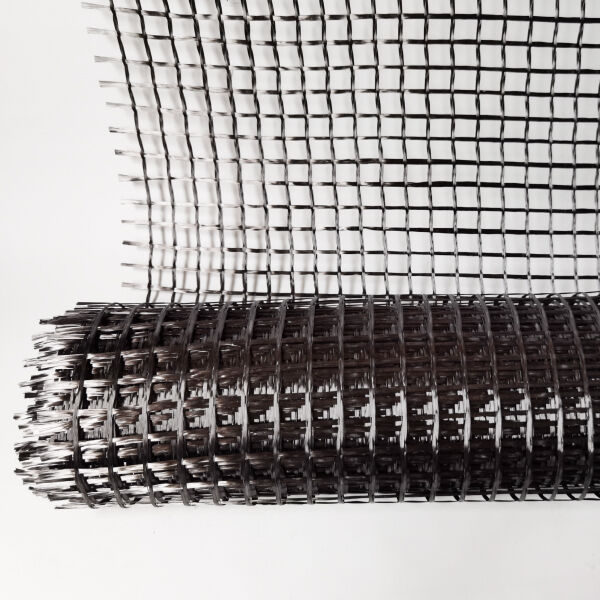

בד קרבון מורכב מסיבים דקים ביותר, בקוטר של כ-5–10 מיקרומטר, שמרכיבם העיקרי הוא אטומי פחמן. סיבים אלו מת woven לדפוס רשת ייחודי המספק חוזק וגמישות יוצאי דופן. תהליך הייצור כולל יישור זהיר של מולקולות פחמן בתצורה גבישית במקביל לציר האורך של הסיב, מה שיוצר חומר עמיד במיוחד.

דפוס הת weave של בד הפסיפס עשוי פחמן ניתן להתאמה אישית כדי לעמוד בדרישות מסוימות, עם אפשרויות החל מ-twist פשוט דרך twill ו-dobby. כל סגנון weaving מציע מאפיינים שונים מבחינת חוזק, גמישות וסיום פני השטח, מה שעושה אותו מתאים במיוחד לתחומים יישומים שונים.

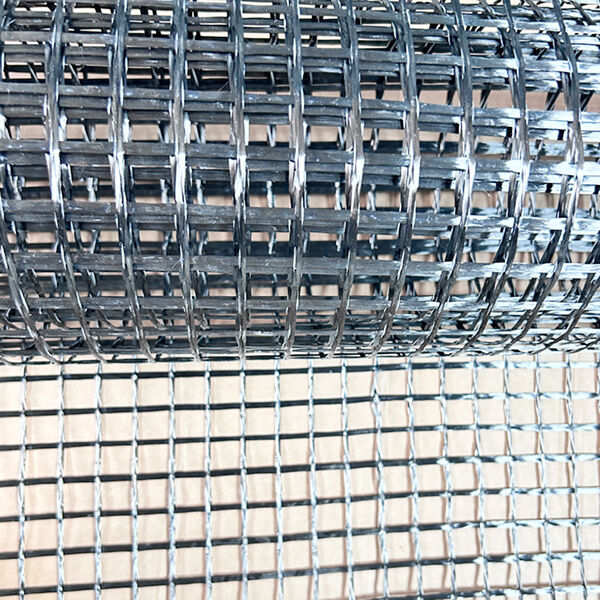

הרכב זכוכית סיבים וייצור

בניגוד לכך, סיבי זכוכית מיוצרים מסיבים דקים מאוד של זכוכית, שמיוצרים על ידי דחיקת זכוכית מותכת דרך פתחים קטנים מאוד. סיבי הזכוכית הללו מת woven לברד או מטח, שניתן לטפל בו עם רזינים שונים כדי ליצור את החומר המורכב הסופי. המוצר שמתקבל מציע חוזק טוב ותכונות בידוד מצוינות.

תהליך הייצור של סיבי זכוכית הוא בדרך כלל פחות מורכב וזול יותר מייצור סיבי פחמן, מה שהופך אותו לאפשרות נגישה יותר לתחומים רבים. עם זאת, זה מגיע עם התפשרויות מסוימות במונחים של תכונות ביצועים.

מאפייני ביצועים ותכונות

ניתוח יחס חוזק-למשקל

בד קרבון מציג תכונות עמידות-למשקל מרשימות בהשוואה לזכוכית. בדרך כלל, בניות מקרבון הן קלות יותר ב-40% מבנייה מקבילה מזכוכית, תוך שהן מציעות חוזק מתיחה גדול יותר. יעילות יוצאת דופן זו הופכת אותה לערך מוסף ביישומים שבהם הפחתת משקל היא קריטית, כגון בתעשיית התעופה והרכב ברכיבים בעלי ביצועים גבוהים.

החוזק יוצא הדופן של בד הקרבון נובע מהמבנה המולקולרי שלו ומהאופן שבו אטומי פחמן מחוברים זה לזה. התוצאה היא חומר המסוגל לעמוד בלחצים עצומים תוך שמירה על שלמותו המבנית, ולבצע פעמים רבות טוב יותר מחומרים מסורתיים באופן משמעותי.

עמידות ועמידות סביבתית

כשמדובר בהתנגדות לסביבה, לשני החומרים יש מאפיינים ייחודיים. בד סריג פיברגלאס מציג התנגדות מעולה לעייפות ושומר על תכונותיו תחת לחץ חוזר. כמו כן, הוא עמיד מאוד בפני שחיקה כימית ומציג התפשטות תרמית מינימלית, מה שהופך אותו אידיאלי ליישומים הדורשים יציבות ממדים.

פיברגלאס, אם כי באופן כללי יותר רגיש לעייפות, מציע עמידות טובה יותר בפני גורמים סביבתיים מסוימים. הוא מתפקד במיוחד טוב בסביבות קורוזיביות ומסוגל לעמוד בפני חשיפה לכימיקלים רבים וללחות טוב יותר מבמבחנים מסוימים של חומרי פיברגלאס.

שקולים כלכליים והיבטים כספיים

הוצאות ייצור ותהליך ייצור

ייצור בד סריג פיברגלאס מערב תהליכים מורכבים וחומרי גלם יקרים, מה שמייקר את עלות הייצור בהשוואה לפיברגלאס. הציוד המתמחה והמומחיות הנדרשת לייצור פיברגלאס תורמים בצורה משמעותית למחיר הגבוה שלו. עם זאת, התקדמות בטכנולוגיית ייצור הופכת אותו לאكثر נגישות באופן הדרגתי.

ייצור הפיברגלאס, שהוא תהליך מוגדר וממויישן יותר, כרוך בדרך כלל בעלויות ייצור נמוכות יותר. היתרון הזה בעלות הופך את הפיברגלאס לבחירה המועדפת во רבות מהיישומים המסחריים שבהם אילוצי תקציב ממלאים תפקיד חשוב selection בחירת החומר.

ניתוח השקעה ארוכת טווח

למרות שהעלות הראשונית של בד סריג פיברגלאס גבוהה יותר, העמידות הטובה יותר והמאפיינים הביצועיים שלו לרוב מייצרים ערך ארוך טווח טוב יותר. אורך החיים הארוך יותר וצרכיו הנמוכים יותר בשיקום יכולים להפיג את ההשקעה הראשונית הגבוהה יותר, במיוחד ביישומים שבהם הביצועים קריטיים.

בעת חישוב עלות מחזור חיים כוללת, יש לקחת בחשבון גורמים כגון דרישות תחזוקה, תדירות ההחלפה והיתרונות בביצועים. במקרים רבים, התעריף המוגבה ששולמו על בד סיבי פחמן יכול להצדיק את עצמו דרך יעילות משופרת וצמצום הוצאות ארוכות טווח.

תחומי יישום ושימוש בתעשייה

יישומים באווירון וב תעופה

בתעשיית התעופה והחלל, בד סיבי הפחמן הפך ללא מוחלט בשל יחס החוזק-למשקל יוצא הדופן שלו. הוא בשימוש נרחב ברכיבי כלי טיס, מבני לוויינים וכלי רכב חלליים, בהם הפחתת המשקל משפיעה ישירות על יעילות הדלק ועלויות תפעול. עמידות החומר בפני עייפות והיציבות התרמית שלו הופכות אותו למושלם ליישומים קפדניים אלו.

יצרני מטוסים מודרניים מסתמכים יותר ויותר על חומרים מרוכבים מסיבי פחמן הן עבור אלמנטים מבניים והן עבור אלמנטים אסתטיים. החל מרכיבי גוף המטוס ועד לפאנלים הפנימיים, הרבגוניות ומאפייני הביצועים של החומר ממשיכים להניע חדשנות בתכנון התעופה והחלל.

פרויקפרויקטים של בנייה ובינפראסטרקטורה

תעשיית הבנייה משתמשת בשני החומרים בצורה נרחבת, וכל אחד מהם מוצא יישומים אופטימליים. בד רשת סיבי פחמן הוא ערך מוסף מיוחד בפרויקטים של חיזוק ושיקום מבני, שם היתרונות של עמידות גבוהה ומשקל נמוך הם משמעותיים. שיפוץ גשרים, שדרוג מבנים והעלאה לרמה sísmית עושים שימוש תדיר בפתרונות מסיבי פחמן.

סיבי זכוכית נשארים פופולריים ביישומים בנייניים הדורשים תכונות בידוד טובות ועמידות בפני שחיקה. נעשה בהם שימוש נרחב בקירות חיצוניים, חומרי גג ורכיבי תשתיות שבהם היעילות עלות-ביצועים היא עדיפות ללא פגיעה בביצועים.

שאלות נפוצות

מה גורם לסיבי פחמן להיות יקרים יותר מסיבי זכוכית?

העלות הגבוהה יותר של בד סריג פיברגלאס נבעת בעיקר מהתהליך המורכב של הייצור, חומרי הגלם היקרים, והציוד המתמחה הנדרש לייצור. הבקרת הדיוק הנדרשת במהלך יצירת הסיבים והארוג, יחד עם חומרי הגלם של הפחמן באיכות גבוהה המשמשים, תורמים בצורה משמעותית למחיר הגבוה שלו.

מהי משך החיים הטיפוסי של בד סריג פיברגלאס בהשוואה לפיברגלאס?

בד סריג פיברגלאס מציע בדרך כלל עמידות טובה יותר, ויכול לשרת 20–30 שנים או יותר כאשר מתוחזק כראוי. בעוד שפיברגלאס יכול גם להיות עמיד, הוא מפגין לעתים קרובות סימני התדרדרות מוקדמים יותר, במיוחד בתנאי לחץ גבוה או חשיפה סביבתית רבה. אורך החיים בפועל תלוי במידה רבה ביישום הספציפי והתנאים הסביבתיים.

האם ניתן לתקן בד סריג פיברגלאס אם הוא ניזוק?

כן, ניתן לתקן בד סיבי פחמן, אם כי התהליך דורש מומחיות וטכניקות מיוחדות. השיפוץ כולל בדרך כלל הסרה זהירה של האזור הפגום והחלת חומר סיבי פחמן חדש עם אפוא epoxy מתאים. האזור שטופל יכול לשמור על חלק ניכר מכוחו המקורי, אך חשוב שהשיפוץ יבוצע על ידי אנשי מקצוע מוסמכים.