Verständnis fortschrittlicher Verbundwerkstoffe in der modernen Technik

Der Bereich der Verbundwerkstoffe hat sich in den letzten Jahrzehnten stark weiterentwickelt, wobei kohlenstofffasergewebe und Glasfasern die treibende Kraft in verschiedenen industriellen Anwendungen sind. Diese revolutionären Werkstoffe haben verändert, wie wir Konstruktion, Fahrzeugdesign, Luft- und Raumfahrttechnik sowie zahlreiche andere Bereiche angehen. Da die Industrien weiterhin nach leichteren, stärkeren und vielseitigeren Materialien verlangen, wird das Verständnis der unterschiedlichen Eigenschaften dieser Verbundstoffe zunehmend entscheidend.

In heutigen wettbewerbsintensiven Märkten müssen Ingenieure und Hersteller fundierte Entscheidungen darüber treffen, welches Material am besten zu ihren spezifischen Anforderungen passt. Sowohl Kohlefaser-Maschengewebe als auch Glasfaser haben sich jeweils eigene Nischen geschaffen, wobei jedes seine eigenen Vorteile und spezifischen Anwendungsfälle bietet, die sorgfältig abgewogen werden sollten.

Materialzusammensetzung und Struktur

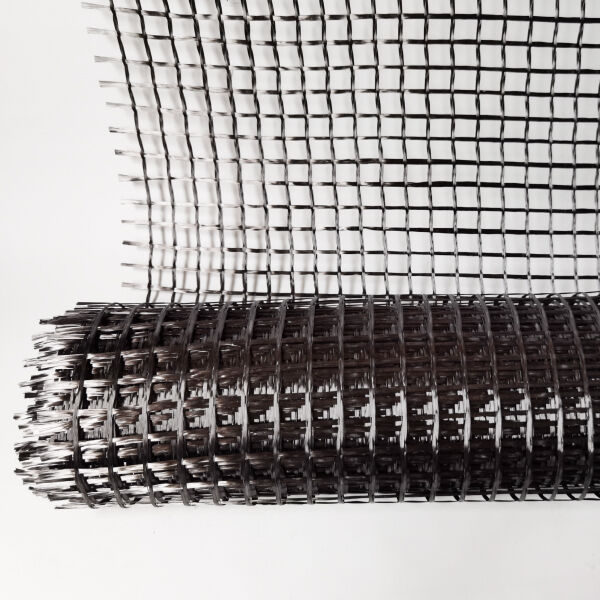

Konstruktion aus Kohlefaser-Maschengewebe

Kohlefaser-Mesh-Gewebe besteht aus extrem dünnen Fasern mit einem Durchmesser von etwa 5–10 Mikrometern, die hauptsächlich aus Kohlenstoffatomen aufgebaut sind. Diese Fasern werden zu einem charakteristischen Maschenmuster gewebt, das außergewöhnliche Festigkeit und Flexibilität bietet. Der Herstellungsprozess umfasst die sorgfältige Ausrichtung der Kohlenstoffmoleküle in einer kristallinen Struktur parallel zur langen Achse der Faser, wodurch ein äußerst widerstandsfähiges Material entsteht.

Das Webmuster von Kohlefaser-Mesh-Gewebe kann an spezifische Anforderungen angepasst werden und reicht von Leinwandbindung über Köper bis hin zu Satinbindungen. Jede Webart weist unterschiedliche Eigenschaften hinsichtlich Festigkeit, Flexibilität und Oberflächenbeschaffenheit auf, wodurch sie sich besonders gut für verschiedene Anwendungen eignet.

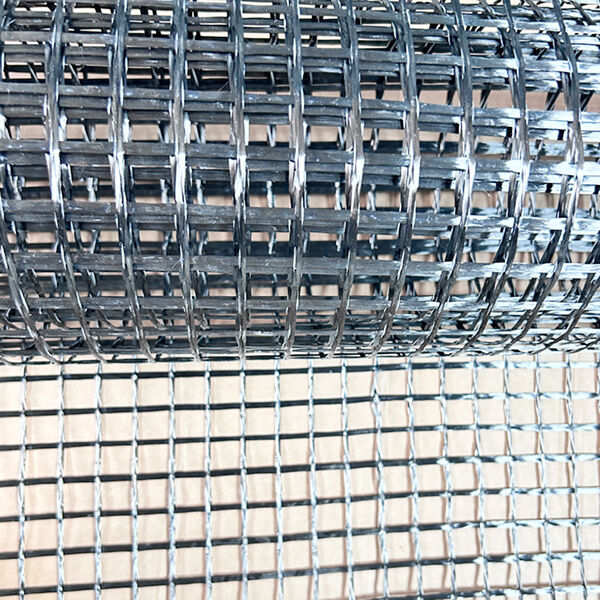

Glasfasers Zusammensetzung und Herstellung

Glasfaser hingegen wird aus äußerst feinen Glasfasern hergestellt, die durch Extrusion von geschmolzenem Glas durch sehr kleine Öffnungen entstehen. Diese Glasfasern werden anschließend zu einem Gewebe oder einer Matte verwebt, das mit verschiedenen Harzen behandelt werden kann, um das endgültige Verbundmaterial zu erzeugen. Das resultierende Produkt bietet eine gute Festigkeit und hervorragende Isoliereigenschaften.

Das Herstellungsverfahren von Glasfaser ist im Allgemeinen weniger komplex und kostengünstiger als die Produktion von Kohlefaser, wodurch es für viele Anwendungen zugänglicher ist. Dies geht jedoch mit gewissen Kompromissen bei den Leistungseigenschaften einher.

Leistungsmerkmale und Eigenschaften

Analyse des Festigkeits-Gewichts-Verhältnisses

Kohlefaser-Maschengewebe weist im Vergleich zu Glasfaser hervorragende Festigkeits-zu-Gewicht-Eigenschaften auf. In der Regel sind Konstruktionen aus Kohlefaser um 40 % leichter als vergleichbare Alternativen aus Glasfaser, bieten dabei jedoch eine höhere Zugfestigkeit. Diese bemerkenswerte Effizienz macht es besonders wertvoll für Anwendungen, bei denen Gewichtsreduzierung entscheidend ist, wie beispielsweise in der Luft- und Raumfahrt oder bei Hochleistungs-Autoteilen.

Die außergewöhnliche Festigkeit von Kohlefaser-Maschengewebe resultiert aus seiner molekularen Struktur und der Art und Weise, wie die Kohlenstoffatome miteinander verbunden sind. Dies führt zu einem Material, das enormen Belastungen standhalten kann, ohne seine strukturelle Integrität zu verlieren, und dabei oft traditionelle Werkstoffe deutlich übertrifft.

Langlebigkeit und Umweltschutzfähigkeit

Was die Umweltbeständigkeit angeht, weisen beide Materialien ihre eigenen besonderen Eigenschaften auf. Das Carbonfasergewebematerial zeigt eine hervorragende Ermüdungsbeständigkeit und behält seine Eigenschaften unter wiederholter Belastung bei. Es ist außerdem äußerst beständig gegen chemische Korrosion und weist eine minimale Wärmeausdehnung auf, was es ideal für Anwendungen macht, bei denen Formstabilität erforderlich ist.

Glasfaser ist zwar im Allgemeinen anfälliger für Ermüdung, bietet jedoch eine überlegene Beständigkeit gegenüber bestimmten Umweltfaktoren. Sie zeichnet sich besonders in korrosiven Umgebungen aus und verträgt die Einwirkung verschiedener Chemikalien und Feuchtigkeit besser als einige Qualitäten von Carbonfasermaterialien.

Kostenaspekte und wirtschaftliche Faktoren

Herstellungs- und Produktionskosten

Die Herstellung von Kohlefaser-Maschengewebe erfordert komplexe Verfahren und teure Rohstoffe, was zu höheren Produktionskosten im Vergleich zu Glasfaser führt. Die spezielle Ausrüstung und das erforderliche Fachwissen für die Kohlefasermaterialherstellung tragen erheblich zu den höheren Preisen bei. Fortschritte in der Fertigungstechnologie machen Kohlefaser jedoch schrittweise zugänglicher.

Die Glasfasermaterialherstellung ist ein etablierterer und effizienterer Prozess und verursacht in der Regel geringere Produktionskosten. Dieser Kostenvorteil hat Glasfaser zur Standardwahl für viele kommerzielle Anwendungen gemacht, bei denen Budgetbeschränkungen eine entscheidende Rolle bei der Materialauswahl spielen.

Langfristige Investitionsanalyse

Obwohl die Anschaffungskosten für Kohlefaser-Maschengewebe höher sind, führen die überlegene Haltbarkeit und Leistungsmerkmale oft zu einem besseren Langzeitwert. Die längere Nutzungsdauer und die geringeren Wartungsanforderungen können die höheren Anfangsinvestitionen ausgleichen, insbesondere bei Anwendungen, bei denen die Leistung entscheidend ist.

Bei der Berechnung der Gesamtlebenszykluskosten müssen Faktoren wie Wartungsanforderungen, Ersatzhäufigkeit und Leistungsvorteile berücksichtigt werden. In vielen Fällen lässt sich der Aufpreis für Kohlefaser-Maschengewebe durch verbesserte Effizienz und geringere langfristige Kosten rechtfertigen.

Anwendungsgebiete und industrielle Nutzung

Anwendungen in Luftfahrt und Aerospace

In der Luft- und Raumfahrtindustrie ist Kohlefaser-Maschengewebe aufgrund des außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht unverzichtbar geworden. Es wird umfangreich in Flugzeugkomponenten, Satellitenstrukturen und Raumfahrzeugen eingesetzt, bei denen die Gewichtsreduzierung direkten Einfluss auf die Kraftstoffeffizienz und die Betriebskosten hat. Die Materialermüdungsbeständigkeit und thermische Stabilität machen es für diese anspruchsvollen Anwendungen ideal.

Moderne Flugzeughersteller setzen zunehmend auf Kohlefaserverbundwerkstoffe für strukturelle und ästhetische Elemente. Von Rumpfkomponenten bis hin zu Innenausstattungen treiben die Vielseitigkeit und die Leistungseigenschaften des Materials kontinuierlich Innovationen im Luftfahrt-Design voran.

Bau- und Infrastrukturprojekte

Die Baubranche nutzt beide Materialien umfassend, wobei jedes seine optimalen Anwendungen findet. Kohlefasergewebestoff ist besonders wertvoll bei strukturellen Verstärkungs- und Sanierungsprojekten, bei denen seine hohe Festigkeit und geringe Gewichtsmasse erhebliche Vorteile bietet. Brückenreparaturen, Gebäudesanierungen und Erdbeben-Upgrades setzen häufig Kohlefasertechnologien ein.

Glasfasermaterial bleibt in Bauanwendungen beliebt, die gute Isoliereigenschaften und Korrosionsbeständigkeit erfordern. Es wird üblicherweise bei Gebäudeverkleidungen, Dachmaterialien und Infrastrukturkomponenten eingesetzt, wo Kosteneffizienz eine Priorität darstellt, ohne die Leistung zu beeinträchtigen.

Häufig gestellte Fragen

Was macht Kohlefasergewebe teurer als Glasfaser?

Die höheren Kosten von Kohlefaser-Maschengewebe ergeben sich hauptsächlich aus dem komplexen Herstellungsprozess, den teuren Rohstoffen und der speziellen Ausrüstung, die für die Produktion erforderlich ist. Die präzise Steuerung während der Faserherstellung und des Webens sowie die hochwertigen Kohlenstoff-Vorläufermaterialien tragen erheblich zu den höheren Preisen bei.

Wie lange hält Kohlefaser-Maschengewebe im Vergleich zu Glasfaser in der Regel?

Kohlefaser-Maschengewebe bietet in der Regel eine überlegene Lebensdauer und hält oft 20 bis 30 Jahre oder länger, wenn es ordnungsgemäß gepflegt wird. Obwohl Glasfaser ebenfalls langlebig sein kann, zeigt es besonders unter hoher Beanspruchung oder starker Umwelteinwirkung meist früher Anzeichen von Abbau. Die tatsächliche Lebensdauer hängt stark von der spezifischen Anwendung und den Umgebungsbedingungen ab.

Kann Kohlefaser-Maschengewebe bei Beschädigung repariert werden?

Ja, Kohlefaser-Gewebestoff kann repariert werden, wobei der Vorgang Fachkenntnisse und spezifische Techniken erfordert. Reparaturen beinhalten in der Regel das sorgfältige Entfernen des beschädigten Bereichs und das Aufbringen von neuem Kohlefasermaterial mit geeigneten Harzen. Der reparierte Bereich kann einen Großteil der ursprünglichen Festigkeit beibehalten, es ist jedoch entscheidend, dass die Reparatur von qualifizierten Fachkräften durchgeführt wird.