概要:目的と性能

炭素繊維双方向織物は、強度、剛性、および多方向からの荷重に耐える性能が求められる用途に広く使用されています。一方向にだけ配列された繊維に依存するのではなく、この織物は炭素繊維を直交パターンに織り上げるため、複数の軸方向からの荷重に部品が耐えられるようになります。設計者は、引張強度、寸法安定性、成形性のバランスの取れた特性が必要な場合に炭素繊維双方向織物を選びます。本記事では、炭素繊維双方向織物が機械的優位性を持つ理由、一般的な代替素材との比較、製造および設計上の検討事項、ならびに仕様設定および使用における実用的なガイドラインについて説明します。

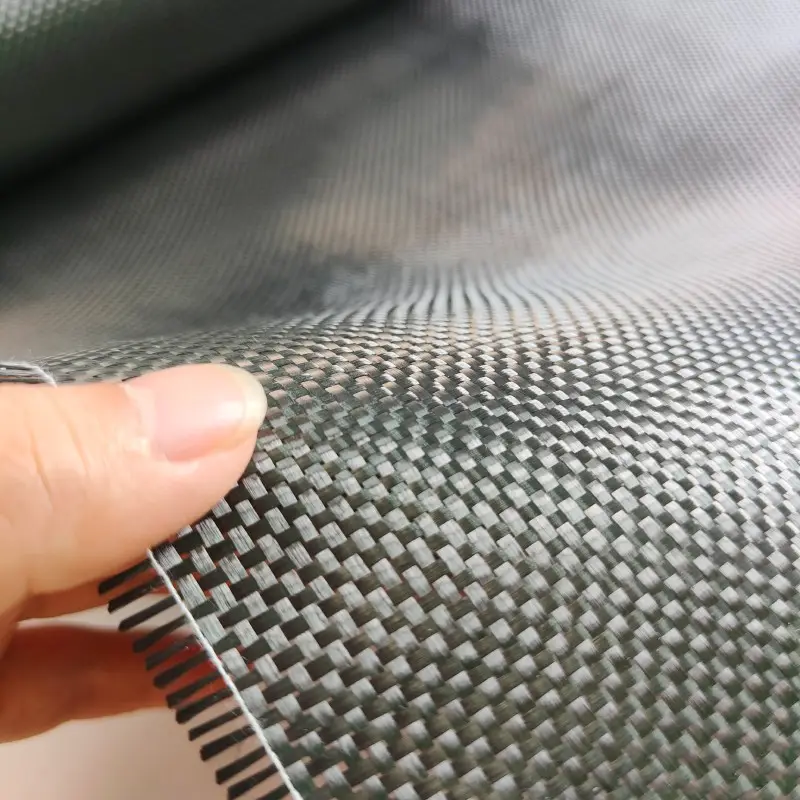

炭素繊維双方向織物とは

織物構造と基本力学

カーボンファイバー双方向織物は、一般的に織布として提供され、連続したカーボンファイバーが経糸および緯糸の両方向に走っています。一般的な織り方には、平織、綾織、 satin 織などのパターンがあり、それぞれドレープ性、表面仕上げ、および局所的なファイバーパッキングに影響を与えます。ファイバーが2つの主要方向に存在するため、カーボンファイバー双方向織物から作られた積層材は、単方向システムよりも平面内で引張、圧縮およびせん断荷重をより均等に分配します。その結果、軸外方向の性能が向上し、荷重のアラインメント不良に対する感度が低下します。

重要となる材料成分と変数

生地自体はあくまで一要素です。最終的な複合材の性能は、繊維の種類(標準、中間、高弾性率)、糸束サイズ、サイズ剤の化学組成、樹脂の選定(エポキシ、ビニルエステル、ポリエステル)、および硬化 laminate 内の繊維体積分率によって決まります。「カーボンファイバー双方向織物」という表現は織物構造を意味します。設計者は、期待される機械的特性を発揮するために、これを適切な樹脂システムおよび加工方法と組み合わせる必要があります。

機械的性能:引張、圧縮およびせん断

引張挙動および多軸強度

引張において、カーボンファイバー双方向織物ラミネートは、両主軸方向に信頼性のある強度を提供します。一方向性ラミネート(一方向のみで最大値を示す)と比較して、カーボンファイバー双方向織物は、荷重が回転したり分散したりしても剛性および強度のばらつきが少ないです。この信頼性により、不確かなあるいは複合的な荷重経路にさらされるパネル、フェアリング、構造用外皮に適しています。

圧縮、座屈およびせん断耐性

圧縮強度および座屈耐性は、ラミネート厚さ、樹脂の靭性および圧着品質の影響を受けます。織物カーボンファイバー双方向織物は、織り構造が繊維を安定化させ、局所的なマイクロ座屈に抵抗するため、局所的な座屈傾向を低減することができます。織り構造に内在する機械的なかみ合いにより層間せん断強度が向上する場合もありますが、樹脂の靭性および空隙率は、平面外性能を左右する要因のままです。

単方向カーボンおよび他の繊維との比較

単方向カーボンが優れている場合

アプリケーションに優勢で明確な軸方向の荷重(例えば、テンションストラップや一方向性のスパー)がかかる場合、一方向性炭素繊維積層板は、その軸方向に沿って重量あたりの比引張強度を最大限に発揮できます。一方で、双方向炭素繊維布地は、単一軸におけるピーク性能を若干犠牲にすることで、二方向軸にわたるバランスの取れた特性を実現します。最適な選択は、荷重が予測可能で主に一方向であるか、あるいはより多方向にわたるかによって決まります。

ガラス繊維およびアラミド繊維の代替品

ガラス繊維布地は衝撃シナリオにおいて安価で頑丈ですが、同じ厚さの場合、炭素繊維双方向布地と比較して重量が重く、剛性もはるかに劣ります。アラミド(ケブラー)は優れたエネルギー吸収性および衝撃耐性を示しますが、炭素繊維と比較して圧縮剛性が低く、紫外線耐性も劣っています。設計者は、しばしばハイブリッド構造(例えば、剛性には炭素繊維双方向布地を使用し、外層には衝撃耐性を高めるためにアラミド層を用いるなど)を採用して、特性のバランスを取ることがあります。

強度への製造および加工の影響

積層方法と圧縮成形品質

製造工程(手積層、真空袋、樹脂含浸、またはオートクレーブ硬化)は最終的な強度に大きな影響を与えます。より高い圧力と温度での圧縮成形(真空袋+加熱またはオートクレーブ)により、空隙が減少し炭素繊維双方向織物の理論的強度をより多く引き出すことができます。一方、圧縮成形が不十分な場合、空隙がクラックの起点となり、疲労寿命が低下します。

プリプレグおよび樹脂管理

プリプレグ炭素繊維双方向織物(事前に所定量の樹脂が含浸されたもの)は、再現性のある機械的性能が必要な用途で一般的に使用されます。プリプレグは均一な樹脂含有率、取り扱いの容易な積層作業、清潔な作業環境を提供し、目標とする繊維体積率を達成し、比強度を低下させる樹脂集中領域を最小限に抑えることを助けます。

最大限の効果を得るための設計戦略

プライ積層および配向の選択

炭素繊維双方向織物を使用する場合でも、積層順序は重要です。設計者は、双方向性プレースと一方向性プレースを組み合わせて使用し、必要な箇所に最大限の強度を発揮させながら、他の箇所では多方向性の靭性を維持します。有限要素解析とラミネート理論を組み合わせることで、炭素繊維双方向織物が重量と剛性の両立において最適なトレードオフを実現する箇所を特定できます。

ハイブリッド構造およびサンドイッチ構造

炭素繊維双方向織物の表皮と軽量のコア(フォームまたはハニカム)を組み合わせることで、最小限の質量で非常に高い曲げ剛性を持つサンドイッチパネルを製造できます。このような構造では、炭素繊維双方向織物が面内荷重に抵抗し、コアがせん断に抵抗し、断面二次モーメントを増加させます。これは、航空宇宙および高性能自動車構造において特に有効です。

耐久性と破損モード

疲労特性と亀裂進展

適切に圧着および硬化されたカーボンファイバー双方向織物積層材は、通常、優れた疲労寿命を示します。織物構造によりクラック先端が鈍化し、サイクリックな応力が分散されるため、処理不良または過度に脆い積層材と比較して破壊の急激な進展が遅延します。ただし、疲労特性は空隙率、樹脂の靭性および環境暴露に敏感です。

衝撃挙動および層間剥離リスク

織物構造のカーボンファイバー双方向織物は、繊維が絡み合ってクラック成長を妨げるため、硬い単方向(UD)積層材よりも低エネルギー衝撃に対して耐性があります。しかしながら、炭素複合材は一般的に金属よりも延性が低いため、高エネルギーの衝撃は局所的な圧壊、マトリクスクラックまたは層間剥離を引き起こす可能性があります。設計者は、より靭性のあるマトリクス、中間層、芯材またはハイブリッド外層を用いることでこれを軽減します。

試験、規格および実際の検証

標準化された機械的試験

許容できる比較は、代表的な積層構成に適用されたASTM引張、圧縮および層間せん断試験方法に基づきます。炭素繊維双方向織物の物性は樹脂、繊維含有量および加工条件に依存するため、他の材料と比較する際には直接的かつ公平な比較試験が不可欠です。

サービスの検証および認定

重要な用途(航空宇宙、防衛)においては、材料ロットのトレーサビリティ、プロセス管理および部品試験が前提条件となります。性能および寿命の認証には、単にラボ用試験片だけでなく、実際の負荷条件下での実物大コンポーネントにおいても炭素繊維双方向織物の検証が必要です。

実用的な推奨および選定ガイドライン

荷重および形状に適した織物を選定

部品の形状または荷重が多方向である場合、又は表面仕上げと寸法安定性が重要な場合、カーボンファイバー双方向織物を選択してください。荷重が厳密に一軸であり、重量の最適化が重要である場合は、主要な方向において単方向積層板を補助材として使用するか、置き換えて使用してください。

製造能力およびコストの検討事項

オートクレーブまたは信頼性のあるプリプレグ工程を利用できる場合、カーボンファイバー双方向織物は予測可能な高品位の性能を発揮します。予算や小ロットのプロジェクトの場合は、慎重に管理された層構成による真空インフュージョンを検討するか、必要に応じて双方向織物を低コストの繊維と組み合わせて使用してください。

よくある質問

カーボンファイバー双方向織物と単方向カーボンの強度比較はどのようになりますか?

カーボンファイバー双方向織物は、2軸にわたって強力でバランスの取れた引張およびせん断特性を備えているため、多方向からの荷重がかかる用途において優れた性能を発揮します。一方向カーボンは、荷重がファイバーの方向と一致する場合に限り、双方向織物よりも最大一軸引張強度を上回ることがあります。

カーボンファイバー双方向織物は、衝撃を受けやすい用途に適していますか?

双方向織物の構造によりエネルギーを分散できるため、カーボンファイバー双方向織物は、硬質な一方向積層材と比較して軽微な衝撃に対する耐性が向上しています。高エネルギーの衝撃に対しては、カーボンファイバー双方向織物に耐衝撃性の高い中間層やハイブリッド繊維(例:アラミド)を組み合わせることで、全体的な損傷耐性を高めることができます。

カーボンファイバー双方向織物を曲面や複雑な形状に使用できますか?

はい — 良好なドレープ性を持つ織物(綾織またはサテン)を選択し、注意深い積層技術を用いてください。急な曲率部には複数の小型プレースを使用し、必要に応じて双方向性プレースと単方向性補強材を組み合わせて使用することを検討してください。

カーボンファイバー双方向性織物が宣伝されている強度を確実に得るための最良の方法は何ですか?

信頼できるサプライヤーから供給される認定済み材料を使用し、繊維体積分率を管理してください(可能であればプリプレグを推奨)。適切な圧縮成形によりボイド含有量を最小限に抑え、適切な樹脂系を選定し、承認済みの硬化サイクルに従ってください。製造後の品質管理および標準化された試験が不可欠です。