כשאתם מרים מוצר מסיבי פחמן, אולי תראו רק משטח חלק וכהה. אך תחת מיקרוסקופ, מתגלה עולמך מיקרוסקופי מסודר. שורש הביצועים הייחודיים של החומרالمعجزה הזה — המסוגל לעמוד במשקל של טנק ולהתנגד להבה עזה — מתחבא במבנה הפנימי הייחודי שלו. היום, ניכנס לעולם הזעיר הזה ונפענח את הקוד המבני של סיבי פחמן.

ה"מבנה מדויק" של אטומי פחמן

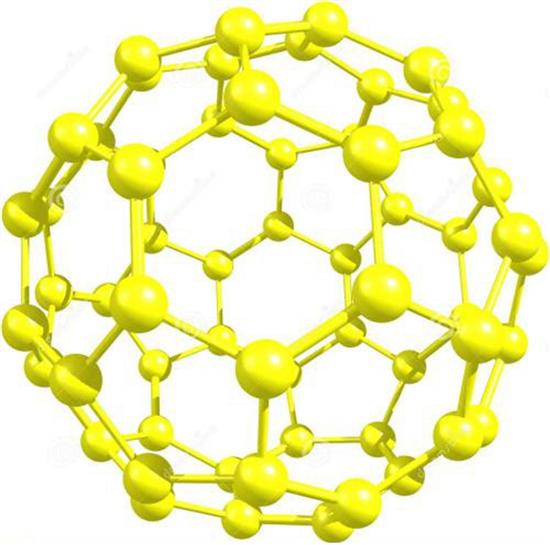

ברמת הננו, סיבי פחמן מציגים "הצגה של סידור אטומי מושלם". אטומי פחמן יוצרים רשתות משוכללות של צורות שестיות — מבנה דמוי דבש שהמדענים מכנים שכבות גרפיטיות .

שכבות אלו מתאימות לאורך הסיב בזוויות מסוימות, דומות למדרגה סופת. סידור זה הוא מפתח לחוזק של סיבי הפחמן: כאשר מופעל כוח, אטומי הפחמן המסודרים מפזרים את המתח בצורה יעילה, ומונעים כשל מקומי. להשוואה, המבנה האטומי היחסית לא מסודר של פלדה רגילה הוא פחות עמיד.

הקשר בין השכבות הגרファיטיות הוא גם כן יוצא דופן. בתוך כל שכבة, אטומי הפחמן מקושרים באמצעות קשרים קוולנטיים חזקים, בעוד שכוחות ון דר ואלס החלשים יותר מחברים בין השכבות. צירוף ייחודי זה מאפשר לסיבי הפחמן לשמור על שיווי משקל בין עמידות מתיחה גבוהה במיוחד לבין גמישות, ולעמוד בפני שבר גם תחת כיפוף משמעותי.

מסיב למטריצה: התפתחות מבנית

סיבים בודדים של פחמן דקים במידה יוצאת דופן (5–10 מיקרומטר), עדינים מדי לשימוש ישיר. כדי להפוך אותם לשימושיים, הם עוברים שתי שלבים חשובים של שיפור מבני:

קיבוץ סיבים : אלפי פיברים בודדים מתואמים לתוך חבילת יחידה. חבילת פיברגלאס סטנדרטית של 12K (המכילה 12,000 פיברים) מודדת רק 3 מ"מ בקוטר אך יכולה לשאת 500 ק"ג — מספיק להרים בהמה בוגרת.

חיזוק קומפוזיטי : החבילות ממוזגות עם רזינות, מתכות או קרמיקה כדי ליצור קומפוזיטי פיברגלאס. בסוג הנפוץ ביותר — פולימר מחוזק פיברגלאס — הרזין משמש דבק מגן, המחבר את הפיברים ומבטל כוחות חיצוניים באופן אחיד על פני כל פיבר. סינרגיה זו מדמה בטון מחוזק: הפיברים מספקים חוזק, בעוד חומר המטריצה ממלא ומאפשר יציבות מבנית.

על ידי בחירה בחומרי מטריצה שונים (למשל, קרמיקה לש مقاومة חום, מתכות ל מוליכות), ניתן להתאים קומפוזיטים לסביבות קיצוניות — מהאוקיינוס העמוק ועד ליישומי חלל.

ביצועים דרך מבנה: ההסברים ליכולות הסופר

לכל תכונה יוצאת דופן של פיברגלאס יש מקור במבנה הזעיר שלו:

הסוד של הקלות : אריזה אטומית צפופה עם פערים מיקרוסקופיים בין השכבות יוצרת צפיפות של 1.7 גרם/סמ"ק בלבד – נמוכה בהרבה מפלדה (7.8 גרם/סמ"ק) או מאלומיניום (2.7 גרם/סמ"ק).

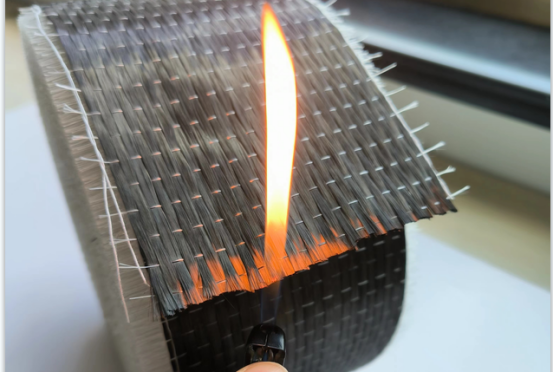

התנגדות לחום : ליצירת קשרי פחמן-פחמן קוולנטיים חזקים נדרשים טמפרטורות מעל 3000° צלזיוס כדי לשבור אותם, גבוה בהרבה מנקודת ההיתוך של ברזל (1538° צלזיוס). בסביבות חסרות חמצן, סיבי פחמן נשארים יציבים עד 2500° צלזיוס, מה שהופך אותם לאידיאליים למשדרות רקטות.

עמידות בפני קורוזיה : המבנה הגרファיתי האינרט עמיד בتفاعלים עם חומצות, אלקלים וסוכנים קורוזיביים אחרים, ומעדיף על פני מתכות הרגישות לחימרור או חימצון.

מוליכות : אלקטרונים נעים בחופשיות לאורך השכבות הגר파יטיות, מה שמאפשר מוליכות חשמלית (~1/10 מזו של נחושת) – שימושי ביישומים אנטי-סטטיים או אפילו להחלפת תילי מתכת בתרחישים מסוימים.

אופטימיזציה של המבנה: הדרך לביצועים מובילים

ב רופא הגברה , אנו מנצלים עשורים של מומחיות כדי לחדד את המבנה הזעיר של סיבי הפחמן לצורך ביצועים מרביים. אסטרטגיות עיקריות כוללות:

גרפיטיזציה משופרת : עיבוד סיבים ב-2000–3000°C משפר את יישור שכבות הגרפיט וגודלם, ומחזק את העוצמה והקשיחות. שלנו מוצרים מתחרה עם חומרים מדרגה עילית כמו ה-T1100 של יפן (7000 MPa חוזק מתיחה – חוט דק כ שערה מחזיק 50 ק"ג).

בקרת יישור מדויקת : הפעלת מתח במהלך הייצור ממזערת את זווית היישור בין שכבות הגרפיט לציר הסיב (לעיתים מתחת ל-10 מעלות), ומקסימלית את העוצמה הצירית. הסיבים אולטרא-גבוהי מודולוס שלנו מגיעים לערכים של מודול אלסטיות של מעל 900 GPa, פי 10 יותר מפלדה.

עם למעלה מ-20 שנות חדשנות, המפעל הפנימי שלנו (8000 מ"ר) משתמש באריגים גרמניים של Dornier ובעובדים מיומנים כדי להבטיח מתח אחיד, ללא בועות, ואיכות עקבית. למעלה ממיליון לקוחות ברחבי העולם סומכים עלינו – כמעט מחצית הם לקוחות קבועים – מה שהופך אותנו לאחד משלושת המובילים בענף החיזוק בסין.

תמחור תחרותי, אמינות מוכחת ופתרונות מותאמים לסביבות מגוונות: זהו רופא הגברה היתרון.

צריכים בדיפי פיברגלאס שמביאים תוצאות? צרו קשר היום לקבלת דוגמיות, תמיכה טכנית ומיזמים מותאמים אישית.

ווצאפ:86 19121157199

דוא"ל:[email protected]

רופא הגביש: מהנדס אמון, סיב אחד בכל פעם.

חדשות חמות

חדשות חמות