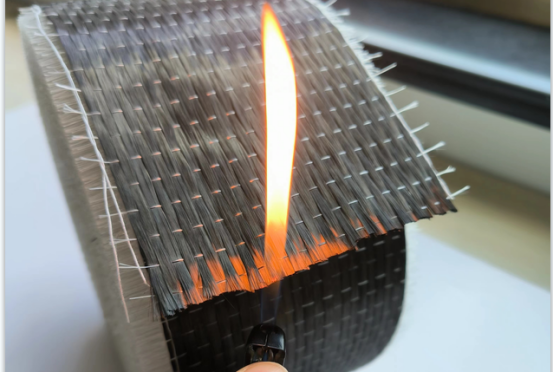

Lorsque vous prenez un produit en fibre de carbone, vous ne voyez peut-être qu'une surface noire lisse. Mais au microscope, il révèle un microcosme ordonné. La raison fondamentale des performances exceptionnelles de ce matériau miraculeux — capable de supporter le poids d'un char d'assaut et de résister à un feu intense — se trouve cachée dans sa structure interne unique. Aujourd'hui, pénétrons dans ce monde microscopique et déchiffrons le code structurel de la fibre de carbone.

La « formation de précision » des atomes de carbone

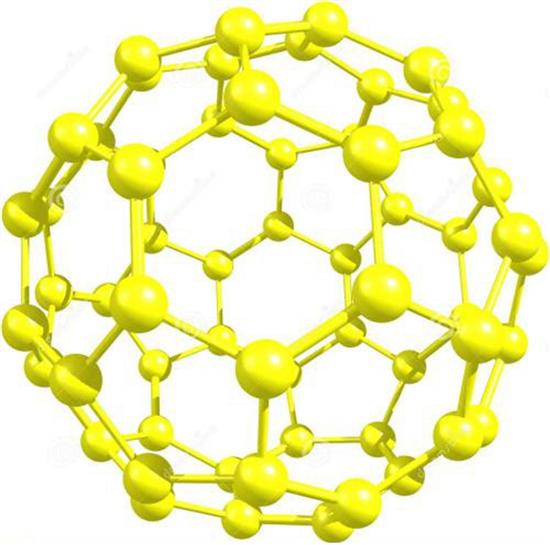

À l'échelle nanométrique, la fibre de carbone présente une remarquable « performance d'arrangement atomique ». Les atomes de carbone forment des grilles hexagonales régulières — une structure en nid d'abeille que les scientifiques appellent couches graphitiques .

Ces couches s'alignent le long de la longueur de la fibre à des angles spécifiques, formant une structure semblable à un « escalier en colimaçon ». Cette disposition est essentielle à la résistance de la fibre de carbone : lorsque une force est appliquée, les atomes de carbone ordonnés répartissent efficacement les contraintes, évitant ainsi toute rupture localisée. En revanche, la structure atomique relativement désordonnée de l'acier ordinaire est beaucoup moins résistante.

La liaison entre les couches graphitiques est tout aussi remarquable. À l'intérieur de chaque couche, les atomes de carbone sont reliés par de fortes liaisons covalentes, tandis que des forces de van der Waals plus faibles relient les couches entre elles. Cette combinaison unique permet à la fibre de carbone d'allier une résistance à la traction exceptionnelle à une certaine flexibilité, résistant ainsi à la rupture même sous d'importantes contraintes de flexion.

De la fibre au composite : une évolution structurale

Les filaments individuels de carbone sont extrêmement fins (5 à 10 micromètres), trop délicats pour être utilisés directement. Pour devenir pratiques, ils subissent deux étapes critiques d'amélioration structurale :

Regroupement des filaments : Des milliers de filaments individuels sont alignés en un faisceau unifié. Un faisceau standard de fibre de carbone 12K (contenant 12 000 filaments) mesure seulement 3 mm de diamètre, mais peut supporter 500 kg — suffisant pour soulever un buffle adulte.

Renfort composite : Les faisceaux sont combinés à des résines, des métaux ou des céramiques pour former des composites en fibre de carbone. Dans le type le plus courant — le polymère renforcé de fibres de carbone — la résine agit comme un adhésif protecteur, liant les fibres et répartissant uniformément les forces externes sur chaque filament. Cette synergie rappelle le béton armé : les fibres de carbone apportent la résistance, tandis que la matrice remplit et stabilise la structure.

En choisissant différentes matrices (par exemple, des céramiques pour la résistance à la chaleur, des métaux pour la conductivité), les composites peuvent être adaptés à des environnements extrêmes — des profondeurs marines aux applications aérospatiales.

Performance par la structure : les « superpouvoirs » expliqués

Chaque caractéristique exceptionnelle de la fibre de carbone découle de sa microstructure :

Le secret de la légèreté : Un empaquetage atomique dense avec des microfissures interlamellaires entraîne une densité de seulement 1,7 g/cm³ — bien inférieure à celle de l'acier (7,8 g/cm³) ou de l'aluminium (2,7 g/cm³).

Résistance à la chaleur : Les solides liaisons covalentes carbone-carbone nécessitent des températures supérieures à 3000 °C pour être rompues, dépassant largement le point de fusion du fer (1538 °C). En l'absence d'oxygène, la fibre de carbone reste stable jusqu'à 2500 °C, ce qui la rend idéale pour les buses de fusée.

Immunité contre la corrosion : La structure graphitique inerte résiste aux réactions avec les acides, les alcalis et autres agents corrosifs, surpassant les métaux sujets à la rouille ou à l'oxydation.

Conductivité : Les électrons se déplacent librement le long des couches graphitiques, permettant une conductivité électrique (~1/10e de celle du cuivre) — utile pour des applications antistatiques ou même pour remplacer les fils métalliques dans certains cas spécifiques.

Optimisation de la structure : la voie vers des performances supérieures

À Docteur en renfort , nous mettons à profit des décennies d'expertise pour affiner la microstructure de la fibre de carbone afin d'atteindre des performances maximales. Les stratégies clés incluent :

Graphitisation améliorée : Le traitement des fibres à 2000–3000 °C améliore l'alignement et la taille des couches graphitiques, augmentant la résistance et la rigidité. Nos produits matériaux haut de gamme rivalisent avec la référence japonaise T1100 (résistance à la traction de 7000 MPa — un filament fin comme un cheveu pouvant supporter 50 kg).

Contrôle précis de l'orientation : L'application d'une tension durant la production minimise l'angle d'alignement entre les couches graphitiques et l'axe de la fibre (souvent inférieur à 10 degrés), maximisant ainsi la résistance axiale. Nos fibres à module ultra-élevé atteignent des modules d'élasticité supérieurs à 900 GPa, plus de 10 fois celui de l'acier.

Fort de plus de 20 ans d'innovation, notre usine intégrée (8000 m²) utilise des métiers à tisser allemands Dornier et des tisseurs qualifiés pour garantir une tension uniforme, zéro bulle et une qualité constante. Plus d'un million de clients à travers le monde nous font confiance — près de la moitié sont des clients fidèles — ce qui fait de nous un leader parmi les 3 premiers du secteur du renfort en Chine.

Des prix compétitifs, une fiabilité prouvée et des solutions sur mesure pour des environnements variés : voilà ce que représente le Docteur en renfort avantage.

Besoin de tissus en fibre de carbone performants ? Contactez-nous dès aujourd'hui pour obtenir des échantillons, un support technique et des projets sur mesure.

Whatsapp : 86 19121157199

Email : [email protected]

Reinforcement Doctor : Construire la confiance, une fibre à la fois.

Actualités à la Une

Actualités à la Une