Когда вы берете изделие из углеродного волокна, вы можете видеть лишь гладкую черную поверхность. Но под микроскопом оно раскрывает упорядоченный микромир. Ключ к выдающимся характеристикам этого удивительного материала — способности выдерживать вес танка и противостоять сильному огню — скрыт в его уникальной внутренней структуре. Сегодня давайте заглянем в этот микромир и расшифруем структурный код углеродного волокна.

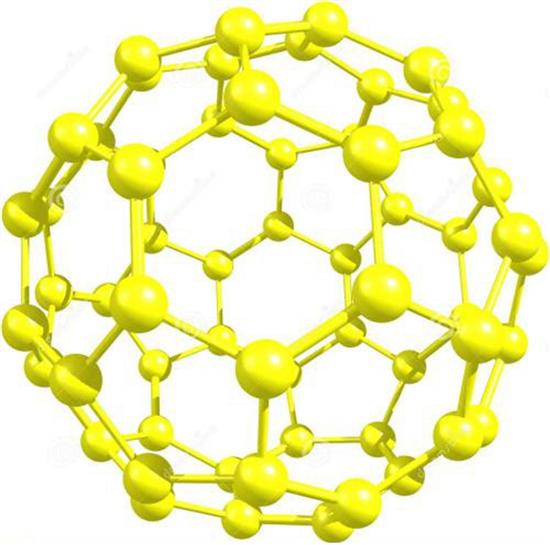

«Точная формация» атомов углерода

На наноуровне углеродное волокно демонстрирует изысканное «атомное построение». Атомы углерода образуют правильные шестиугольные сетки — структуру, напоминающую соты, которую учёные называют графитовыми слоями .

Эти слои выстраиваются вдоль длины волокна под определёнными углами, напоминая «спиральную лестницу». Такое расположение играет ключевую роль в прочности углеродного волокна: при приложении силы упорядоченные атомы углерода эффективно распределяют напряжение, предотвращая локальные разрушения. В отличие от этого, относительно неупорядоченная атомная структура обычной стали обладает значительно меньшей устойчивостью.

Связь между графитовыми слоями также примечательна. Внутри каждого слоя атомы углерода соединены прочными ковалентными связями, тогда как более слабые силы Ван-дер-Ваальса соединяют сами слои. Это уникальное сочетание позволяет углеродному волокну сочетать высокую прочность на растяжение с гибкостью, сохраняя устойчивость к разрушению даже при значительных изгибах.

От волокна к композиту: структурная эволюция

Отдельные углеродные нити чрезвычайно тонкие (5–10 микрометров), слишком хрупкие для прямого использования. Чтобы стать пригодными для практического применения, они проходят через два ключевых этапа структурного упрочнения:

Объединение нитей в жгут : Тысячи отдельных волокон объединяются в единый пучок. Стандартный пучок углеродного волокна 12K (содержащий 12 000 волокон) имеет диаметр всего 3 мм, но способен выдерживать нагрузку до 500 кг — этого достаточно, чтобы поднять взрослого буйвола.

Армирование композитов : Пучки соединяются с смолами, металлами или керамикой для создания композитов на основе углеродного волокна. В наиболее распространённом типе — полимерном композите, армированном углеродным волокном, — смола действует как защитный клей, связывая волокна и равномерно распределяя внешние нагрузки по каждому волокну. Этот синергетический эффект аналогичен железобетону: углеродные волокна обеспечивают прочность, а матричный материал заполняет и стабилизирует структуру.

Выбирая различные матричные материалы (например, керамику для термостойкости, металлы для проводимости), можно адаптировать композиты для работы в экстремальных условиях — от глубоководных до аэрокосмических применений.

Эффективность за счёт структуры: «Сверхвозможности» в деталях

Каждое выдающееся свойство углеродного волокна обусловлено его микроструктурой:

Секрет лёгкости : Плотная атомарная упаковка с микроскопическими межслойными зазорами приводит к плотности всего 1,7 г/см³ — значительно ниже, чем у стали (7,8 г/см³) или алюминия (2,7 г/см³).

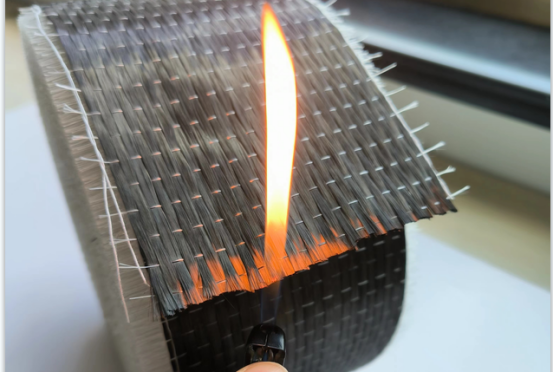

Теплостойкость : Прочные ковалентные связи между атомами углерода требуют температур выше 3000 °C для разрушения, что намного превышает температуру плавления железа (1538 °C). В средах без кислорода углеволокно остаётся стабильным до 2500 °C, что делает его идеальным для ракетных сопел.

Стойкость к коррозии : Инертная графитовая структура устойчива к реакциям с кислотами, щелочами и другими агрессивными веществами, превосходя по этим характеристикам металлы, склонные к коррозии или окислению.

Электропроводность : Электроны свободно перемещаются вдоль графитовых слоёв, обеспечивая электропроводность (~1/10 от меди) — полезно для антистатических применений или даже замены металлических проводов в определённых случаях.

Оптимизация структуры: путь к превосходным эксплуатационным характеристикам

На Доктор усиления , мы используем десятилетний опыт для совершенствования микроструктуры углеволокна с целью достижения максимальной производительности. Ключевые стратегии включают:

Улучшенная графитизация : Обработка волокон при температуре 2000–3000 °C улучшает выравнивание и размер графитовых слоев, повышая прочность и жесткость. Наши товары конкурируют с высококачественными материалами, такими как японский класс T1100 (предел прочности 7000 МПа — тончайшая нить выдерживает 50 кг).

Контроль ориентации с высокой точностью : Применение натяжения в процессе производства минимизирует угол между графитовыми слоями и осью волокна (часто менее 10 градусов), что максимизирует осевую прочность. Наши сверхвысокомодульные волокна достигают модуля упругости более 900 ГПа, что превышает показатель стали более чем в 10 раз.

Благодаря более чем 20-летнему опыту инноваций, наш собственный завод (8000 м²) использует ткацкие станки немецкой компании Dornier и квалифицированных ткачей, чтобы обеспечить равномерное натяжение, отсутствие пузырьков и стабильное качество. Более 1 миллиона клиентов по всему миру нам доверяют — почти половина являются постоянными покупателями, — что делает нас одним из трёх лидеров в китайском секторе армирования.

Конкурентоспособные цены, проверенная надёжность и индивидуальные решения для различных условий эксплуатации: вот что составляет Доктор усиления потребностям.

Нужны ткани из углеродного волокна, которые работают? Свяжитесь с нами сегодня, чтобы получить образцы, техническую поддержку и реализовать индивидуальные проекты.

Whatsapp:86 19121157199

Эл. почта:[email protected]

Reinforcement Doctor: Инженерное доверие, один волоконный слой за раз.

Горячие новости

Горячие новости