Wenn Sie ein Produkt aus Kohlefaser in die Hand nehmen, sehen Sie möglicherweise nur eine glatte schwarze Oberfläche. Doch unter dem Mikroskop offenbart sich ein geordnetes Mikrokosmos. Der Ursprung der außergewöhnlichen Leistungsfähigkeit dieses erstaunlichen Materials – es kann das Gewicht eines Panzers tragen und intensiver Hitze widerstehen – liegt in seiner einzigartigen inneren Struktur verborgen. Heute betreten wir diese mikroskopische Welt und entschlüsseln den strukturellen Code der Kohlefaser.

Die „präzise Formation“ der Kohlenstoffatome

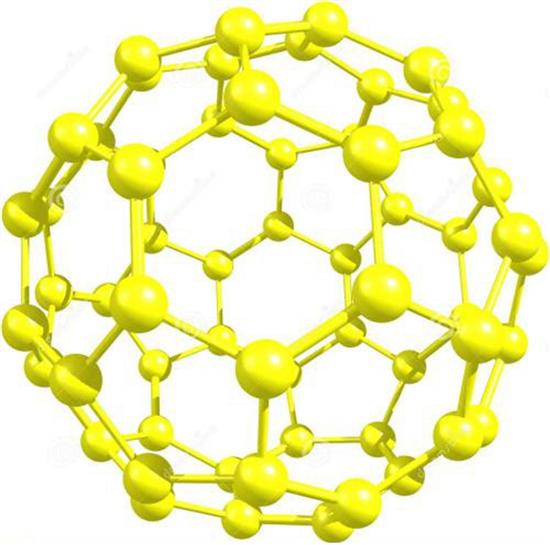

Auf Nanoskala zeigt Kohlefaser eine exquisit präzise „atomare Anordnung“. Kohlenstoffatome bilden regelmäßige sechseckige Gitter – eine bienenwabenartige Struktur, die von Wissenschaftlern als graphitische Schichten .

Diese Schichten richten sich entlang der Faserlänge in bestimmten Winkeln aus, ähnlich einer „Spiraltreppe“. Diese Anordnung ist entscheidend für die Festigkeit von Kohlenstofffaser: Wenn eine Kraft ausgeübt wird, verteilen die geordneten Kohlenstoffatome die Spannung effizient und verhindern lokal begrenzte Brüche. Im Gegensatz dazu ist die relativ ungeordnete atomare Struktur von gewöhnlichem Stahl weitaus weniger belastbar.

Die Bindung zwischen den graphitischen Schichten ist ebenso bemerkenswert. Innerhalb jeder Schicht sind die Kohlenstoffatome durch starke kovalente Bindungen verbunden, während schwächere van-der-Waals-Kräfte die Schichten miteinander verbinden. Diese einzigartige Kombination ermöglicht es der Kohlenstofffaser, hohe Zugfestigkeit mit Flexibilität zu vereinen und selbst bei starker Biegung Brüchen zu widerstehen.

Von der Faser zum Verbundwerkstoff: Eine strukturelle Entwicklung

Einzelne Kohlenstofffasern sind äußerst dünn (5–10 Mikrometer) und zu empfindlich für den direkten Einsatz. Um praktisch nutzbar zu werden, durchlaufen sie zwei entscheidende Phasen der strukturellen Verstärkung:

Faserbündelung : Tausende einzelner Filamente werden zu einem einheitlichen Bündel ausgerichtet. Ein standardmäßiges 12K-Kohlefaser-Bündel (mit 12.000 Filamenten) misst gerade einmal 3 mm im Durchmesser und kann dennoch 500 kg tragen – genug, um einen erwachsenen Büffel anzuheben.

Verbundverstärkung : Die Bündel werden mit Harzen, Metallen oder Keramiken kombiniert, um Kohlefaserverbundstoffe zu bilden. Bei der gebräuchlichsten Art – polymerverstärkter Kohlefaserverbundwerkstoff – wirkt das Harz als schützendes Klebemittel, das die Fasern verbindet und äußere Kräfte gleichmäßig auf jedes einzelne Filament verteilt. Diese Synergie ähnelt der von Stahlbeton: Die Kohlefasern liefern die Festigkeit, während das Matrixmaterial die Struktur ausfüllt und stabilisiert.

Durch die Auswahl unterschiedlicher Matrixmaterialien (z. B. Keramik für Wärmebeständigkeit, Metalle für Leitfähigkeit) können Verbundstoffe für extreme Umgebungen maßgeschneidert werden – von Tiefseeeinsätzen bis hin zu Raumfahrtanwendungen.

Leistung durch Struktur: Die „Superkräfte“ erklärt

Jede außergewöhnliche Eigenschaft von Kohlefaser leitet sich aus ihrer Mikrostruktur ab:

Leichtbau-Geheimnis : Dichte atomare Packung mit mikroskopisch kleinen Zwischenlagenlücken führt zu einer Dichte von nur 1,7 g/cm³ – deutlich niedriger als bei Stahl (7,8 g/cm³) oder Aluminium (2,7 g/cm³).

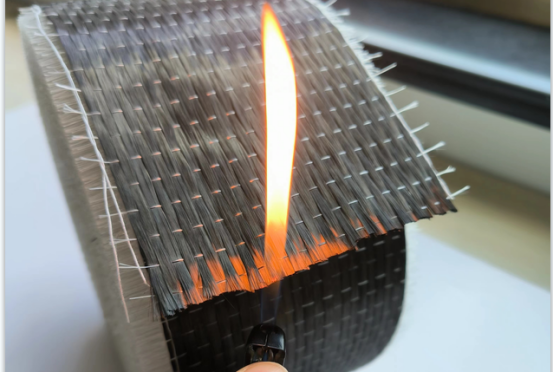

Wärmebeständigkeit : Starke kovalente Kohlenstoff-Kohlenstoff-Bindungen erfordern Temperaturen über 3000 °C zum Aufbrechen, weit über dem Schmelzpunkt von Eisen (1538 °C). In sauerstofffreien Umgebungen bleibt Kohlenfaser bis zu 2500 °C stabil und eignet sich daher ideal für Raketendüsen.

Korrosionsimmunität : Die inerte graphitische Struktur widersteht Reaktionen mit Säuren, Laugen und anderen korrosiven Substanzen und übertrifft damit Metalle, die anfällig für Rost oder Oxidation sind.

Leitfähigkeit : Elektronen bewegen sich frei entlang der graphitischen Schichten, wodurch elektrische Leitfähigkeit ermöglicht wird (~1/10 der von Kupfer) – nützlich für antistatische Anwendungen oder sogar den Ersatz von Metalldrähten in bestimmten Szenarien.

Strukturoptimierung: Der Weg zur überlegenen Leistung

Bei Verstärkungsarzt , nutzen wir jahrzehntelange Expertise, um die Mikrostruktur von Kohlenfaser für maximale Leistung zu optimieren. Wichtige Strategien umfassen:

Verbesserte Graphitisierung : Die Verarbeitung von Fasern bei 2000–3000 °C verbessert die Ausrichtung und Größe der graphitischen Schichten und erhöht so Festigkeit und Steifigkeit. Unsere produkte konkurrieren mit erstklassigen Materialien wie dem japanischen T1100-Gütegrad (7000 MPa Zugfestigkeit – ein haardünner Faden hält 50 kg).

Präzise Orientierungssteuerung : Durch die Anwendung von Zugspannung während der Produktion wird der Ausrichtungswinkel zwischen den graphitischen Schichten und der Faserachse minimiert (oft unter 10 Grad), wodurch die axiale Festigkeit maximiert wird. Unsere ultrahochfeste Fasern erreichen Elastizitätsmodule von über 900 GPa, mehr als das Zehnfache von Stahl.

Mit über 20 Jahren Erfahrung in Innovation betreiben wir eine eigene Fabrik (8000 m²), die deutsche Dornier-Webstühle und erfahrene Weber einsetzt, um gleichmäßige Spannung, keinerlei Blasenbildung und konsistente Qualität sicherzustellen. Über 1 Million Kunden weltweit vertrauen auf uns – nahezu die Hälfte sind Stammkunden – und machen uns damit zu einem der Top-3-Anbieter im chinesischen Verstärkungsmaterialsektor.

Wettbewerbsfähige Preise, nachgewiesene Zuverlässigkeit und maßgeschneiderte Lösungen für unterschiedliche Umgebungen: Das ist der Verstärkungsarzt vorteile.

Benötigen Sie Kohlefaser-Gewebe, die überzeugen? Kontaktieren Sie uns noch heute für Muster, technische Unterstützung und maßgeschneiderte Projekte.

Whatsapp:86 19121157199

E-Mail:[email protected]

Verstärkungsarzt: Vertrauen durch Ingenieurleistung, Faser für Faser.

Top-Nachrichten

Top-Nachrichten