炭素繊維の初期探求:萌芽と停滞

炭素繊維の起源は1880年代にさかのぼり、フィラメント材料として使用されていた。トーマス・エジソンとジョセフ・スワンは、それぞれ竹と綿糸から作られた炭素フィラメントを特許取得した。しかし、タングステンフィラメント電球が普及したことで、効率や寿命の面で劣っていた炭素フィラメントは置き換えられ、その後数十年間にわたり炭素繊維技術の発展はほぼ停滞することになった。

第二次世界大戦中、ユナイテッド・カーバイドはレーヨンを前駆体として炭素繊維の研究を開始し、1958年に高温グラファイト化法によりロケットノズルや熱シールド試験に使用可能な炭素繊維布地を製造した。しかし、最適な延伸プロセスが不足していたため、機械的特性が低く、商業的な応用は限定された。

1960年代:多国籍企業の競争と技術的ブレイクスルー

1960年代初頭、日本、アメリカ合衆国および英国はほぼ同時に高強度・高弾性率炭素繊維の研究を開始した。1960年、アメリカの科学者R. ベーコンは加圧アーク法を用いてグラファイト・ウィスカーを作成したが、商業化には至らなかったものの、アメリカ空軍の注目を集めた。同年、日本の通商産業省(MITI)は東レや日本カーボンなどの企業と共同でポリアクリロニトリル(PAN)系炭素繊維の開発研究プログラムを立ち上げた。進藤昭夫は1961年にレーヨン系炭素繊維の3倍の性能を持つ試料を作成した成果を発表したが、当時の欧米の学術界ではほとんど注目されなかった。

英国の王立航空研究所(RAE)は1963年に研究を開始し、日本の成果を知ったことを契機に開発を加速した。 成果, 6か月以内に性能を2倍にするPAN系炭素繊維プロセスの開発に成功。主なブレークスルーには、酸化過程でPAN前駆体を延伸して分子配向を高めること、熱処理プロセスの最適化、および繊維と樹脂の接着性を改善するための電気化学的酸化法の開発が含まれる。この技術はクートールズ、モーガン・クリューシブル、ロールス・ロイスの3つの英国企業にライセンス供与された。

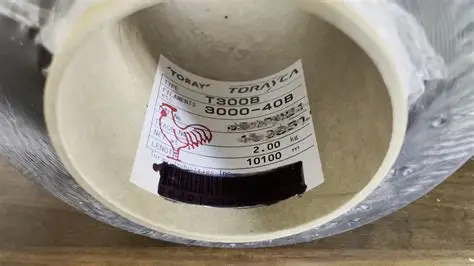

ロールス・ロイスはRB211エンジンのブレードに炭素繊維を使用したが、鳥衝突試験中の破損が会社の破産に拍車をかけ、英国の炭素繊維産業に深刻な打撃を与えた。一方、日本の東レは1971年にトレイカT300炭素繊維を発表し、第1世代複合材料の基盤素材として定着させ、技術提携を通じて世界市場に進出した。

1970–1989年:応用分野の拡大とコスト低減

1970年代から、炭素繊維の応用は航空宇宙分野からスポーツ用品や産業分野へと徐々に拡大しました。製造プロセスが進化するにつれ、生産コストは1970年のキログラムあたり200ポンドから、1980年にはキログラムあたり20~80ポンドまで低下しました。日本の企業は技術の最適化と生産能力の拡大を活かして市場での支配的地位を確立しました。東レや東邦レーヨンなどの企業は、ゴルフクラブや釣り竿といった消費者向け市場で炭素繊維を成功裏に普及させました。

1980年代には、ボーイング757/767などの航空機の二次構造材に炭素繊維が使用されました。1987年に米国国防総省が炭素繊維およびその前駆体の国内生産を50%以上にすることを義務付けたことをきっかけに、国内への投資が相次ぎましたが、その後過剰生産が発生しました。一方で、日本企業は合弁事業や工場設立を通じてグローバルな展開をさらに進め、1980年代後半までに世界の炭素繊維生産量のほぼ半分を占めるようになりました。

1990年代:冷戦終結後の課題と変革

冷戦の終結により国防関連の発注が大幅に削減され、1990年から1991年にかけてアメリカの炭素繊維需要は約60%減少しました。これにより多くの製造業者が生産を停止したり市場から撤退せざるを得なくなりました。一方で、日本の企業はこの流れに逆らって生産能力を拡大し、欧州やアメリカの工場を買収することでグローバルな地位を強化しました。1993年、クリントン政権は技術再投資プロジェクト(TRP)を立ち上げ、民間インフラや航空宇宙分野における複合材料の応用を支援し、アメリカ産業の徐々なる回復を後押ししました。

同時に、風力タービンブレードや自動車部品などの産業分野での炭素繊維の使用が拡大し、熱可塑性複合材料やピッチ系炭素繊維といった新技術が業界に新たな勢いをもたらしました。

1990–1995年:激動の調整期と産業構造の再編

この期間中の世界の炭素繊維の年間販売量は約8,000トンであったが、地域ごとの需要構造には大きな差があった:アメリカ市場では航空宇宙産業が中心だったのに対し、アジアではスポーツ用品が主導していた。アメリカの国防予算削減により深刻な供給過剰が生じ、1991年までに国内生産能力の半分が遊休状態となり、CourtauldsやBASFなどの企業が市場から撤退した。

日本企業は拡大を続け、東レや三菱レイヨンなどの企業が欧州およびアメリカ市場に買収や合併を通じて進出。1995年までに日本は世界の炭素繊維生産能力の62%を占め、明確な優位性を確立した。

回復と新たな展望

1995年以降、民間航空機における軽量材料の需要の高まりや風力発電、スポーツ用品市場の継続的な成長に伴い、世界の炭素繊維産業は徐々に回復した。米国企業はTRPプロジェクトを活用して技術的コストを削減し、成長軌道に復帰した。欧州では、地元企業が撤退した後、外国投資への依存度が高まった。今後、電気自動車や新エネルギーなど新興分野における軽量材料の需要が高まるにつれ、炭素繊維はより広範な応用分野を見出すことが期待されている。

まとめ

炭素繊維は、実験室の素材から複数の分野で重要な原材料へと進化する中で、技術的ブレイクスルー、市場の変動、国際競争を経てきました。日本は継続的な技術投資と市場拡大によりリーディングポジションを確立し、米国は政策支援により徐々に競争力を回復しました。一方、欧州は構造的な調整を余儀なくされています。今後、コストが低下し新たな応用分野が登場するにつれて、炭素繊維はグリーンエネルギー、輸送など多くの分野でさらに重要な役割を果たすことが期待されています。

百年にわたる材料科学の成果を活かし、今日の基盤を強固にする

19世紀の科学的探求から、今日の世界最先端の応用に至るまで、炭素繊維の進化は、強度と軽さへの不屈の追求の歴史です。私たちはこの献身的精神に敬意を表し、自らが生産するすべての繊維にその精神を注いでいます。

Dr. リインフォースメント カーボンファイバー技術の伝統と革新を深く理解しています。私たちは8,000平方メートルの現代的な生産拠点を有するだけでなく、毎日5万トンのカーボンファイバー布地を生産できる強力な能力を備えています。これにより、大規模なインフラプロジェクトから住宅の安全性向上まで、世界中の何百万人もの顧客に安定的で信頼性の高い補強ソリューションを提供しています。

当社の全製品ラインは ISO-9001国際品質システム と CE EU認証 に準拠しており、世界的な基準を満たしています。市場が最終的な試練です——ほぼ半数の顧客が繰り返し購入していることは、私たちの「絶対保証された品質」への約束を裏付ける最も力強い評価です。

Dr. Reinforcementを選ぶということは、以下を選択することを意味します:

深い技術的伝統: 私たちは材料科学の最前線に立っており、歴史が 蓄積してきたノウハウが 〜に至るまで あなたのプロジェクトを支えます。

信頼できる耐久性: 国際的な二重認証が、すべての補強作業において安心を保証します。

広範にわたる実績による卓越性: 世界中で何百万人もの顧客と、ほぼ50%の再購入率が、信頼の証です。

プロジェクトがどのような課題に直面したとしても、Dr. Reinforcementは最強のサポートを提供するためのカーボンファイバー布地ソリューションをご用意しています。

今すぐDr. Reinforcementにご連絡ください。私たちの技術力で、あなたのプロジェクトに揺るぎない強度をお届けします。

WhatsApp: 86 19121157199

ホットニュース

ホットニュース