La exploración temprana de la fibra de carbono: brotes y estancamiento

El origen de la fibra de carbono se remonta a la década de 1880, cuando se utilizó como material filamentoso. Thomas Edison y Joseph Swan patentaron filamentos de carbono hechos de bambú e hilo de algodón, respectivamente. Sin embargo, con la popularización de las bombillas con filamento de tungsteno, los filamentos de carbono fueron reemplazados debido a su menor eficiencia y vida útil, lo que llevó a un casi estancamiento en el desarrollo de la tecnología de fibra de carbono durante décadas posteriores.

Durante la Segunda Guerra Mundial, Union Carbide comenzó a investigar la fibra de carbono utilizando rayón como precursor y produjo tejido de fibra de carbono utilizable para pruebas de boquillas de cohetes y escudos térmicos en 1958 mediante grafización a alta temperatura. Sin embargo, debido a la falta de procesos de estirado optimizados, sus propiedades mecánicas eran deficientes, lo que limitaba su aplicación comercial.

La década de 1960: Competencia multinacional y avances tecnológicos

A principios de la década de 1960, Japón, Estados Unidos y el Reino Unido comenzaron casi simultáneamente investigaciones sobre fibras de carbono de alta resistencia y alto módulo. En 1960, el científico estadounidense R. Bacon produjo microfibras de grafito mediante un método de arco bajo presión; aunque no se comercializó, atrajo la atención de la Fuerza Aérea de los Estados Unidos. Ese mismo año, el MITI de Japón inició un programa de investigación colaborativa con empresas como Toray y Nippon Carbon para desarrollar fibra de carbono a base de poliacrilonitrilo (PAN). Akio Shindo publicó resultados en 1961, produciendo muestras con un rendimiento tres veces superior al de la fibra de carbono basada en rayón, pero esto recibió poca atención en la academia occidental.

El Establecimiento Real de Aeronaves del Reino Unido (RAE) comenzó la investigación en 1963 y aceleró el desarrollo tras conocer los avances japoneses Logro, desarrollando un proceso de fibra de carbono basado en PAN con el doble de rendimiento en seis meses. Los avances clave incluyeron estirar el precursor de PAN durante la oxidación para mejorar la orientación molecular, optimizar los procesos de tratamiento térmico y desarrollar un método de oxidación electrolítica para mejorar la adhesión entre la fibra y la resina. Esta tecnología fue licenciada a tres empresas británicas: Courtaulds, Morgan Crucible y Rolls-Royce.

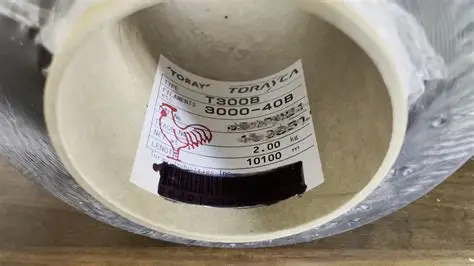

Rolls-Royce utilizó fibra de carbono para las palas del motor RB211, pero el fallo durante las pruebas de impacto con aves contribuyó a la quiebra de la empresa, afectando gravemente a la industria británica de fibra de carbono. Mientras tanto, la japonesa Toray introdujo en 1971 la fibra de carbono Torayca T300, que se convirtió en un material fundamental para los compuestos de primera generación y accedió al mercado global mediante acuerdos de intercambio tecnológico.

1970–1989: Expansión de Aplicaciones y Reducción de Costos

A partir de la década de 1970, las aplicaciones del fibra de carbono se fueron expandiendo gradualmente desde la aeroespacial hasta los artículos deportivos y campos industriales. A medida que los procesos avanzaron, su costo de producción bajó de 200 libras por kg en 1970 a entre 20 y 80 libras por kg en 1980. Las empresas japonesas, aprovechando la optimización tecnológica y la expansión de capacidad, lograron dominar el mercado. Compañías como Toray y Toho Rayon promovieron con éxito el fibra de carbono en mercados de consumo como palos de golf y cañas de pescar.

En la década de 1980, el fibra de carbono se utilizó en estructuras secundarias de aeronaves como el Boeing 757/767. Un requisito del Departamento de Defensa de EE. UU. de 1987 que exigía un 50% de producción nacional de fibra de carbono y precursores desencadenó una ola de inversiones domésticas, pero más tarde condujo a un exceso de capacidad. Las empresas japonesas profundizaron su presencia global mediante joint ventures y la creación de fábricas, representando casi la mitad de la producción mundial de fibra de carbono a finales de la década de 1980.

La década de 1990: Desafíos y transformación tras la Guerra Fría

El final de la Guerra Fría provocó una fuerte reducción en los pedidos de defensa, lo que hizo que la demanda estadounidense de fibra de carbono cayera aproximadamente un 60 % entre 1990 y 1991, obligando a muchos fabricantes a detener la producción o abandonar el mercado. En contraste, las empresas japonesas ampliaron su capacidad contra la tendencia y fortalecieron su posición global al adquirir plantas en Europa y América. En 1993, la administración Clinton lanzó el Proyecto de Reinversión Tecnológica (TRP), apoyando la aplicación de materiales compuestos en infraestructuras civiles y aeroespaciales, lo que ayudó a la recuperación gradual de la industria estadounidense.

Paralelamente, el uso de fibra de carbono creció en sectores industriales como las palas de turbinas eólicas y componentes automotrices, mientras que nuevas tecnologías como los compuestos termoplásticos y las fibras de carbono basadas en pitch inyectaron nuevo impulso a la industria.

1990–1995: Ajuste turbulento y reconfiguración del panorama

Las ventas anuales mundiales de fibra de carbono durante este período fueron de aproximadamente 8.000 toneladas, pero las estructuras regionales de demanda diferían significativamente: el mercado estadounidense estaba dominado por la industria aeroespacial, mientras que en Asia lideraba el sector de artículos deportivos. Los recortes en el presupuesto de defensa de Estados Unidos provocaron una severa sobreproducción; para 1991, la mitad de la capacidad nacional estaba inactiva, y empresas como Courtaulds y BASF abandonaron el mercado.

Las empresas japonesas continuaron expandiéndose, con firmas como Toray y Mitsubishi Rayon entrando en los mercados europeo y estadounidense mediante fusiones y adquisiciones. Para 1995, Japón controlaba el 62 % de la capacidad mundial de fibra de carbono, estableciendo una ventaja clara.

Recuperación y nuevas perspectivas

Después de 1995, con la creciente demanda de materiales ligeros en aeronaves de aviación civil y el continuo crecimiento en los mercados de energía eólica y artículos deportivos, la industria global de fibras de carbono se recuperó gradualmente. Las empresas estadounidenses, aprovechando el proyecto TRP para reducir los costos técnicos, volvieron a una trayectoria de crecimiento; Europa pasó a depender más de inversiones extranjeras tras salidas locales. En el futuro, con la creciente demanda de materiales ligeros en campos emergentes como vehículos eléctricos y nuevas energías, se espera que la fibra de carbono encuentre un espacio de aplicación más amplio.

Conclusión

El recorrido del fibra de carbono desde un material de laboratorio hasta convertirse en una materia prima clave en múltiples campos implicó avances tecnológicos, fluctuaciones del mercado y competencia internacional. Japón estableció una posición líder mediante inversiones tecnológicas continuas y expansión de mercado, Estados Unidos recuperó gradualmente la competitividad con apoyo político, y Europa enfrentó ajustes estructurales. En el futuro, a medida que los costos disminuyan y surjan nuevos escenarios de aplicación, el fibra de carbono está llamado a desempeñar un papel más importante en energías verdes, transporte y otros campos.

Aprovechando un siglo de ciencia de materiales, fortaleciendo los cimientos de hoy

Desde la exploración científica del siglo XIX hasta las aplicaciones punta actuales en todo el mundo, la evolución del fibra de carbono es una historia de búsqueda incansable de resistencia y ligereza. Honramos esta dedicación e infundimos ese espíritu en cada fibra que producimos.

Dr. Refuerzo entiende profundamente el legado y la innovación de la tecnología de fibra de carbono. No solo contamos con una base de producción moderna de 8.000 metros cuadrados, sino que también tenemos la capacidad sólida para producir 50.000 toneladas de tejido de fibra de carbono diariamente. Esto garantiza soluciones de refuerzo estables y confiables para millones de clientes en todo el mundo, desde grandes proyectos de infraestructura hasta mejoras en la seguridad residencial.

Toda nuestra línea de productos cumple con Sistema Internacional de Calidad ISO-9001 y Certificación CE de la UE , cumpliendo con estándares mundiales. El mercado es la prueba definitiva: la recompra selectiva por parte de casi la mitad de nuestros clientes es el respaldo más contundente a nuestra promesa de "calidad absolutamente garantizada".

Elegir Dr. Reinforcement significa seleccionar:

Legado Técnico Profundo: Estamos a la vanguardia de la ciencia de materiales, permitiendo que lo histórico Acumule a potencie sus proyectos.

Confiabilidad Confiable: Las certificaciones internacionales dobles garantizan tranquilidad en cada refuerzo.

Excelencia Ampliamente Comprobada: Millones de clientes globales y una tasa de recompra cercana al 50 % son testimonio de la confianza.

Sin importar el desafío que enfrente su proyecto, Dr. Reinforcement tiene una solución en tejido de fibra de carbono para proporcionar el soporte más resistente.

Comuníquese con Dr. Reinforcement ahora y permita que inyectemos una fuerza inquebrantable en su proyecto con nuestra capacidad.

Correo electrónico: [email protected]

Whatsapp:86 19121157199

Noticias Calientes

Noticias Calientes