Con el calentamiento global y la creciente tensión en torno a los combustibles fósiles, promover una transición verde y baja en carbono se ha convertido en un consenso internacional. La industria automotriz, como sector importante en el consumo de energía y emisiones, enfrenta una presión sin precedentes para reducir sus emisiones de carbono. La ligereza, como vía clave para reducir el consumo de energía y aumentar el alcance, se ha convertido en una ruta esencial para la transformación y modernización del sector. Entre los muchos materiales ligeros, los compuestos de fibra de carbono destacan por su excepcional resistencia específica, módulo específico, resistencia a la fatiga y flexibilidad de diseño, convirtiéndose gradualmente en un nuevo foco para la fabricación de alta gama y aplicaciones a gran escala.

I. Componentes estructurales de la carrocería: Reconfigurando el equilibrio entre seguridad y estética

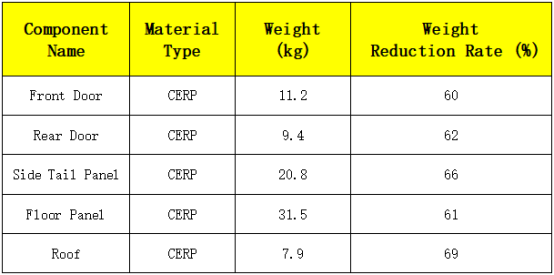

En el campo de los paneles exteriores de la carrocería, los compuestos de fibra de carbono se utilizan ampliamente en componentes como puertas y capós. No solo cumplen con altos estándares de aerodinámica y NVH, sino que también logran una reducción significativa de peso mediante un diseño científico de capas y la selección de resinas, al tiempo que mejoran la rigidez, la resistencia al impacto y la libertad de diseño.

En cuanto a las estructuras del bastidor de la carrocería, la fibra de carbono está sustituyendo gradualmente a los aceros y aleaciones de aluminio gracias a su excepcional resistencia específica y módulo específico. La utilización de tecnologías de moldeo integrado y procesos avanzados de unión permite la integración modular de la estructura del bastidor, reduciendo significativamente el número de piezas y mejorando tanto la seguridad del vehículo como el grado de ligereza. Por ejemplo, un determinado modelo de vehículo adopta una cabina de pasajeros completamente de fibra de carbono, logrando una reducción de peso del 62 % mientras aumenta el rendimiento de seguridad en colisiones en más del 30 %, demostrando plenamente el potencial de innovación sinérgica entre material y estructura.

II. Sistema de Chasis: Avanzando en Precisión de Conducción y Confort

Los compuestos de fibra de carbono también tienen un excelente desempeño en los sistemas de chasis, particularmente adecuados para componentes clave como resortes de suspensión, brazos de control y amortiguadores. Tomando los amortiguadores como ejemplo, el uso de fibra de carbono no solo reduce el peso entre un 15% y un 25%, sino que también mejora la resistencia a la fatiga entre 2 y 3 veces, potencia la capacidad de respuesta dinámica del sistema, reduce eficazmente la transmisión de vibraciones y mejora el confort de conducción.

En aplicaciones de ejes de transmisión, el material de fibra de carbono puede lograr una reducción de peso del 25% al 40% garantizando resistencia y rigidez, y reducir el ruido por vibración entre 3 y 8 decibelios, contribuyendo así a la optimización simultánea del rendimiento NVH del vehículo y la eficiencia de transmisión.

III. Sistema de Transmisión: Protección Eficiente y Funcionamiento Silencioso

Como componente importante del tren de potencia, las tapas del motor hechas de compuestos de fibra de carbono pueden lograr un ajuste preciso con el compartimiento del motor mediante procesos de autoclave. En comparación con las tapas tradicionales de aleación de aluminio, la versión de fibra de carbono puede reducir el peso entre un 30% y un 40%, aumentar la rigidez entre un 20% y un 30%, suprimir significativamente las vibraciones y el ruido, y optimizar el entorno de trabajo del compartimiento del motor.

IV. Paragolpes Innovador: El Proceso de Pultrusión Rompe las Barreras Estructurales

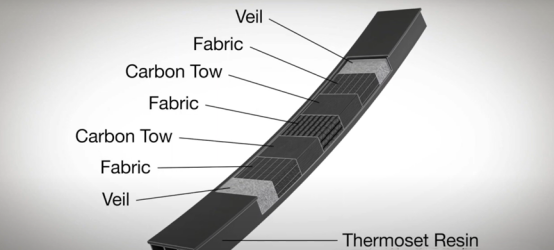

Tomando el Chevrolet Corvette Stingray como ejemplo, su viga trasera curva de fibra de carbono demuestra la capacidad de la tecnología de pultrusión en la fabricación de componentes altamente complejos. Esta tecnología permite la producción en masa de alta resistencia y alta calidad superficial dentro de un espacio de equipo compacto mediante el control preciso de la introducción y moldeo de múltiples capas de fibra de carbono y tejidos, con una capacidad de producción anual de más de 70.000 unidades, estableciendo un referente para la aplicación a gran escala de materiales compuestos en componentes estructurales de seguridad.

V. Xiaomi SU7 Ultra: Un hito en la producción en masa de fibra de carbono

Xiaomi Motors logró introducir con éxito la tapa delantera de fibra de carbono en producción en masa en el modelo SU7 Ultra, marcando así el ingreso formal de este material al mercado de modelos con ventas mensuales que alcanzan decenas de miles de unidades, superando el cuello de botella de su anterior aplicación "exclusiva para vehículos de alta gama". La tapa delantera utiliza fibra de carbono Toray, con paneles interno y externo compuestos cada uno por 3 capas de tejido de carbono, sometidos a 11 procesos precisos. Los moldes están fabricados en acero P20 de alta resistencia para soportar el entorno de alta temperatura y presión del autoclave. A cada molde se asignan dos trabajadores especializados para el laminado manual, con la precisión del alineamiento de la textura controlada dentro de 0,5 mm. El curado durante 6 horas a 145°C y 0,7 MPa garantiza una alta estabilidad y un excelente rendimiento del componente.

Detrás de este "avance fenomenal" se encuentra la madurez y sinergia de toda la cadena industrial de fibra de carbono, desde la mejora del rendimiento de las materias primas hasta la estandarización y automatización de los procesos de moldeo, impulsando una reducción continua de costos y sentando las bases para la popularización de los materiales compuestos en más modelos de vehículos.

Dr. Refuerzo: Su socio en soluciones de fibra de carbono

Como experto consolidado en el campo de los materiales de fibra de carbono, Dr. Refuerzo cuenta con una base de producción moderna de 8.000 metros cuadrados y equipos avanzados como máquinas tejedoras alemanas Dornier, lo que garantiza tensión uniforme, ausencia de burbujas y calidad estable durante el proceso de tejido del tejido de fibra de carbono. Contamos con un equipo profesional de tejido con más de diez años de experiencia. Nuestro productos están certificados con el sistema de gestión de calidad ISO 9001 y las normas CE de la UE, y hemos proporcionado productos de tejido de fibra de carbono altamente confiables a millones de clientes en todo el mundo, con una tasa de recompra superior al 50%.

Entendemos profundamente los altos requisitos de rendimiento y consistencia de los materiales en la ligereza automotriz, y estamos comprometidos a ofrecer a los clientes servicios integrales que van desde la selección de materiales y diseño estructural hasta el soporte de procesos. Ya sea para paneles de carrocería, componentes de chasis o piezas estructurales innovadoras, Dr. Reinforcement puede ayudarle a lograr mejoras de producto e innovación tecnológica mediante un modelo de cooperación rentable y de rápida respuesta.

Si está buscando un proveedor confiable de materiales de fibra de carbono de alto rendimiento, no dude en contactarnos. Dr. Reinforcement le ofrecerá soluciones profesionales y personalizadas para crear juntos un futuro ligero.

Correo electrónico: [email protected]

Whatsapp:86 19121157199

Noticias Calientes

Noticias Calientes