ويواصل قطاع الطيران والفضاء توسيع حدود علم المواد، سعيًا إلى حلولٍ تقدِّم مقاومةً استثنائيةً مع الحفاظ على أقل وزنٍ ممكن. ومن بين أكثر هذه المواد تحويلًا التي تقود هذه الثورة تأتي أقمشة ألياف الكربون المُعزَّزة قماش ألياف الكربون ، وهي مادة مركبة أصبحت لا غنى عنها في تصنيع الطائرات الحديثة. وتجمع هذه النسيج المتطور بين خيوط ألياف الكربون وأنماط نسج متخصصة لإنشاء مادة توفر نسبة قوة إلى وزن غير مسبوقة، ما يجعلها مثالية للتطبيقات الجوية الحرجة التي تتطلب أداءً عاليًا وموثوقيةً فائقة.

ويتجاوز الأثر الثوري لقماش ألياف الكربون المعزَّز بكثيرٍ ما تتمتع به من خصائص ميكانيكية مذهلة. فقد غيَّرت هذه المادة جذريًّا طريقة تصميم الطائرات لدى المهندسين، إذ تُمكِّنهم من إنشاء طائرات أخف وزنًا وأكثر كفاءة في استهلاك الوقود، مع الحفاظ على السلامة الإنشائية المطلوبة للتشغيل الآمن. وأدى اعتماد قماش ألياف الكربون المعزَّز إلى تحسينات كبيرة في كفاءة استهلاك الوقود، وتخفيض الانبعاثات، وتعزيز الخصائص الأدائية التي كانت مستحيلة سابقًا عند استخدام المواد التقليدية مثل الألومنيوم والصلب.

فهم تركيب وبنية قماش ألياف الكربون المعزَّز

أساسيات الألياف الكربونية

تبدأ أقمشة الألياف الكربونية المُعزَّزة بألياف كربونية فردية، يبلغ قطر كلٍّ منها بضعة ميكرومترات فقط. وتُنتج هذه الألياف عبر عملية معقدة تتضمَّن تسخين مواد أولية — عادةً البوليأكريلونيتريل أو القار — إلى درجات حرارة مرتفعة جدًّا في بيئات خاضعة للرقابة بدقة. وتتميَّز الألياف الكربونية الناتجة بمقاومة شدٍّ استثنائية ومعامل مرونة عالٍ، حيث تفوق مستويات مقاومتها ٣٠٠٠ ميغاباسكال في كثير من الأحيان، مع الحفاظ على خفةٍ مذهلة.

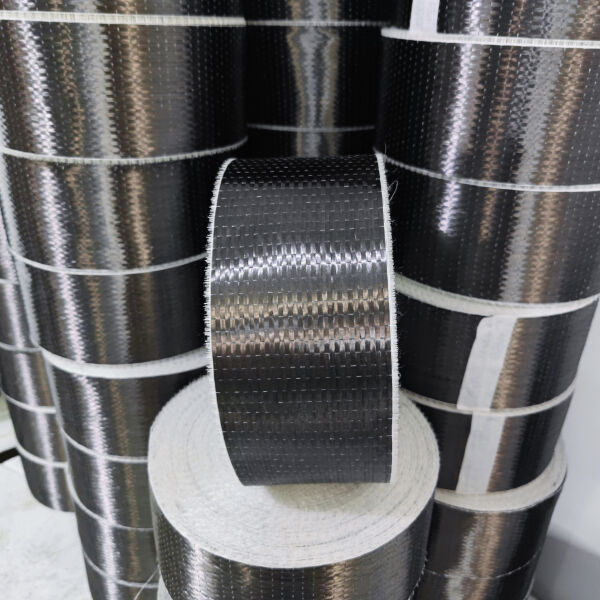

تتضمن عملية تصنيع نسيج ألياف الكربون المقوى غزل هذه الألياف الفردية من الكربون في أنماط مختلفة، ومنها النسج العادي (النسج المستوي)، والنسج المائل، ونسج الساتان. ويُكسب كل نمط من أنماط النسج خصائص مختلفة للنسيج النهائي، مما يؤثر في خصائص مثل قابلية التدلي (الانثناء)، والتشطيب السطحي، والأداء الميكانيكي. ويعتمد اختيار نمط النسج على متطلبات التطبيق المحددة والعمليات التصنيعية التي ستُستخدم لإنتاج الجزء المركب النهائي.

آليات التقوية

يأتي التعزيز في نسيج ألياف الكربون المقوى من الترتيب الاستراتيجي لألياف الكربون في اتجاهات متعددة داخل هيكل النسيج. ويسمح هذا التوجُّه المتعدد الاتجاهات للمادة بمقاومة الأحمال القادمة من زوايا مختلفة، مما يوفِّر أداءً ميكانيكيًّا متفوِّقًا مقارنةً بترتيب الألياف في اتجاه واحد. كما أن شكل النسيج يسهِّل أيضًا عملية التعامل معه أثناء عمليات التصنيع، ما يجعله أكثر عمليةً في تشكيل الأشكال الهندسية المعقدة الشائعة في التطبيقات الجوية والفضائية.

غالبًا ما تتضمن أقمشة ألياف الكربون المُعزَّزة المتقدمة تركيبات هجينة تجمع بين ألياف الكربون وألياف عالية الأداء أخرى مثل ألياف الأراميد أو ألياف الزجاج. ويمكن أن توفر هذه التصاميم الهجينة مقاومةً محسَّنةً للتأثير، وتحملًا أفضل للتلف، أو خفضًا في تكاليف التصنيع، مع الحفاظ على الفوائد الأساسية لتقوية ألياف الكربون. ويستلزم دمج أنواع مختلفة من الألياف مراعاةً دقيقةً لمدى التوافق والمتطلبات الخاصة بالمعالجة لضمان الأداء الأمثل.

عمليات التصنيع وضمان الجودة

تقنيات الإنتاج

إن إنتاج قماش عالي الجودة مصنوع من ألياف الكربون المُعزَّزة يتطلب معدات تصنيع متطورة وسيطرة دقيقة على العمليات. وتُدار آلات النسج الحديثة القادرة على معالجة خيوط ألياف الكربون تحت توترٍ وظروف بيئية مضبوطة لمنع تلف الألياف وضمان اتساق خصائص القماش النهائي. كما أن معايير عملية النسج، ومنها توتر خيوط اللحمة والسلك، وقوة الضرب (Beat-up force)، وسرعة النول، تؤثر تأثيراً كبيراً في الخصائص النهائية للقماش.

تتضمن مراقبة الجودة أثناء تصنيع قماش ألياف الكربون المقوى مراقبةً مستمرة لمحاذاة الألياف، ووزن النسيج، واتساق نمط الحياكة. وتُستخدم أنظمة الفحص المتقدمة التي تعتمد على المسح الضوئي وتحليل الصور لاكتشاف العيوب مثل الخيوط المكسورة، أو أنماط الحياكة غير الصحيحة، أو التباينات في كثافة النسيج. وتضمن هذه الإجراءات المتعلقة بالجودة أن يفي قماش ألياف الكربون المقوى بالمواصفات الصارمة المطلوبة في التطبيقات الجوية والفضائية، حيث تُعد موثوقية المادة أمراً حاسماً.

المعالجة السطحية وتطبيق المواد المُ-sizing

تلعب معالجة سطح نسيج ألياف الكربون المُعزَّز دورًا حيويًّا في تحسين الواجهة بين ألياف الكربون وراتنج المصفوفة المستخدم في تصنيع المواد المركَّبة. ويجب أن تكون الطبقة الواقية (السِّيزينغ) المطبَّقة على ألياف الكربون أثناء إنتاج النسيج متوافقة مع نظام الراتنج المُراد استخدامه لتحقيق أقصى درجة من الالتصاق وكفاءة انتقال الأحمال. وتتوفر صيغ مختلفة للطبقة الواقية لمختلف أنواع الراتنج، ومنها الإيبوكسي وبسمالياميد والأنظمة الحرارية البلاستيكية التي تُستخدم عادةً في التطبيقات الجوية والفضائية.

تطبيق الطبقة الواقية على قماش ألياف كربونية مُعزز يؤدي أيضًا إلى حماية ألياف الكربون أثناء عمليات المناولة والمعالجة. فبدون طبقة واقية مناسبة، قد تتعرَّض ألياف الكربون للتلف الميكانيكي الذي يقلل من قوتها ويُحدث تركيزات إجهادية في الجزء المركَّب النهائي. ويجب أن تحقِّق صيغة الطبقة الواقية توازنًا بين متطلبات سهولة المناولة وبين الحاجة إلى إزالتها تمامًا أو إذابتها خلال عملية التصلُّب الخاصة بالمواد المركَّبة، تجنُّبًا لتدهور جودة الواجهة بين الألياف والمصفوفة.

التطبيقات الجوية والفوائد الأداءية

التطبيقات الإنشائية للطائرات

لقد وجد قماش الكربون المقوى تطبيقات واسعة النطاق في الهياكل الأساسية للطائرات، بما في ذلك أغطية الأجنحة ولوحات جسم الطائرة والأسطح التحكمية. وتتيح نسبة الصلادة إلى الوزن الاستثنائية لهذه المادة تصميم مكونات إنشائية أرق وأخف وزناً مع الحفاظ على القدرة على تحمل الأحمال المطلوبة لضمان التشغيل الآمن. ويؤدي هذا الحد من الوزن مباشرةً إلى تحسين كفاءة استهلاك الوقود وزيادة سعة الحمولة، ما يجعل قماش الكربون المقوى عنصراً لا غنى عنه لمصنّعي الطائرات التجارية والعسكرية.

كما يوفّر استخدام نسيج ألياف الكربون المقوى في هياكل الطائرات فرصًا لأساليب التصميم المبتكرة التي لم تكن ممكنة باستخدام المواد المعدنية التقليدية. ويسمح إمكان تعديل اتجاهات الألياف داخل تركيب النسيج للمهندسين بتحسين مسارات التحميل وتقليل تركيزات الإجهادات، ما يؤدي إلى تصاميم هيكلية أكثر كفاءة. علاوةً على ذلك، فإن مقاومة التعب الممتازة التي تتميّز بها مواد ألياف الكربون المركبة المصنوعة من نسيج ألياف الكربون المقوى تؤدي إلى فترات خدمة أطول ومتطلبات صيانة أقل.

تكامل مكونات المحرك

تُدمج محركات الطائرات الحديثة بشكل متزايد مكونات مصنوعة من نسيج ألياف الكربون المقوى، وبخاصة في التطبيقات غير الدوارة مثل غلاف المحرك (الناكيل)، وقنوات التفافية الهواء، والألواح الصوتية. ويتيح الأداء عالي الحرارة لبعض درجات ألياف الكربون استخدامها في بيئات المحرك المُسخَّنة بشكل معتدل، مع تحقيق وفورات كبيرة في الوزن مقارنةً بالبدائل المعدنية. كما أن الاستقرار الحراري لنسيج ألياف الكربون المقوى يجعله مناسبًا للتطبيقات التي تتطلب ثبات الأبعاد تحت تأثير التغيرات المتكررة في درجات الحرارة.

تساهم الخصائص الصوتية لقماش ألياف الكربون المُعزَّز في خفض الضوضاء في محركات الطائرات، حيث يمكن هندسة هذه المادة لتوفير خصائص محددة لامتصاص الصوت. وبإدخال أنماط مثقوبة أو هياكل نسج متخصصة، يمكن لقماش ألياف الكربون المُعزَّز أن يؤدي وظيفةً مزدوجةً تشمل كونه عنصرًا إنشائيًّا ومعالجةً صوتيةً في آنٍ واحد، مما يقلل من تعقيد النظام الكلي ووزنه مع تحسين راحة الركاب والامتثال للوائح التنظيمية.

تحليل مقارن مع المواد التقليدية

إنجازات خفض الوزن

يُعَدُّ إمكان تقليل الوزن باستخدام قماش ألياف الكربون المقوى مقارنةً بالألمنيوم والصلب أحد أهم مزاياه في التطبيقات الجوية. وعادةً ما تتراوح نسبة التوفير في الوزن بين ٢٠٪ و٥٠٪، وذلك حسب التطبيق المحدَّد ودرجة تحسين التصميم. ويؤثِّر هذا التخفيض في الوزن مباشرةً على تكاليف تشغيل الطائرة من خلال خفض استهلاك الوقود وزيادة سعة الحمولة، ما يجعل التكلفة الأولية الأعلى لقماش ألياف الكربون المقوى مُبرَّرة اقتصاديًّا طوال عمر الطائرة التشغيلي.

وبالإضافة إلى خفض الوزن فقط، يمكّن استخدام قماش ألياف الكربون المقوى من دمج التصاميم، ما يؤدي إلى إلغاء العديد من المسامير والوصلات التي تُستخدم عادةً في الهياكل المعدنية. ويؤدي هذا الدمج بين الأجزاء إلى تقليل تعقيد عمليات التصنيع، وتحسين الكفاءة الإنشائية، وإزالة نقاط الفشل المحتملة المرتبطة بالمسامير الميكانيكية. كما أن القدرة على إنشاء أشكال معقدة ضمن عملية تصنيع واحدة تُعزِّز بشكلٍ أكبر المزايا المتعلقة بالوزن والتكلفة التي يوفّرها قماش ألياف الكربون المقوى في التطبيقات الجوية.

الاعتبارات المتعلقة بالمتانة والصيانة

توفر قماش ألياف الكربون المُعزَّزة مقاومةً ممتازةً للتآكل، مما يمنحها مزايا كبيرةً مقارنةً بالألمنيوم في التطبيقات الجوية والفضائية، لا سيما في البيئات البحرية أو المناطق ذات الرطوبة العالية والتعرُّض للملح. وعلى عكس المواد المعدنية، لا تتعرض مركبات ألياف الكربون للتآكل الكهروكيميائي، ما يلغي الحاجة إلى الطبقات الواقية وإجراءات الصيانة المرتبطة بها. ونتيجةً لهذه المناعة من التآكل، تزداد مدة خدمة المكونات وتقل تكاليف الصيانة على امتداد دورة حياتها.

تمثل أداء التعب مجالًا آخر تتفوق فيه أقمشة ألياف الكربون المدعمة مقارنةً بالمواد الجوية التقليدية. وبما أن آليات انتشار الشقوق، التي تُعد شائعة في المعادن، غائبة تمامًا، فإن الهياكل المصنوعة من مواد مركبة من ألياف الكربون المصمَّمة تصميمًا سليمًا يمكنها نظريًّا تحقيق عمر افتراضي غير منتهٍ تحت ظروف التشغيل العادية. وتسهم هذه الخاصية في الحد من متطلبات الفحص وتمديد فترات الخدمة، ما يوفِّر مزايا تشغيلية تعوِّض التكاليف الأولية الأعلى لمادة أقمشة ألياف الكربون المدعمة.

تحسين التصميم والاعتبارات الهندسية

اختيار هيكل الألياف

يتطلب اختيار هيكل الألياف المناسب في أقمشة الكربون المدعمة مراعاة دقيقة لظروف التحميل والقيود التصنيعية الخاصة بكل تطبيق طيران فضائي. وتوفّر الأنسجة المتوازنة قوة متساوية في اتجاهات السدى واللُّحمة، مما يجعلها مناسبة للتطبيقات الخاضعة لأحمال متعددة الاتجاهات. ويمكن تحسين الأنسجة غير المتوازنة لتتناسب مع الاتجاهات الرئيسية للأحمال مع الحفاظ على قوة كافية في الاتجاهات الثانوية، ما يمكّن من تصميم هياكل أكثر كفاءة.

تشمل هياكل أقمشة ألياف الكربون المُعزَّزة المتقدمة نسجًا ثلاثي الأبعاد يوفِّر تعزيزًا عبر السماكة، معالجة إحدى نقاط الضعف التقليدية في الهياكل المركبة الطباقية. وتحسِّن هذه الهياكل ثلاثية الأبعاد قدرة التحمُّل أمام التلف ومقاومة التصادم، مع الحفاظ على الخصائص في المستوى الذي تجعل من أقمشة ألياف الكربون المُعزَّزة جذَّابةً للتطبيقات الجوية والفضائية. ويجب أن يحقِّق اختيار هيكل القماش توازنًا بين متطلبات الأداء وقابلية التصنيع والاعتبارات التكاليفية.

تكامل عملية التصنيع

يتطلب دمج قماش ألياف الكربون المعزَّز في عمليات التصنيع الجوي أخذ خصائص التعامل معه وقابليته للتدلّي والتوافق مع معدات الإنتاج الآلي بعين الاعتبار. ويوفِّر الشكل القماشي مزاياً في عمليات الترسيب الآلي، إذ يمكنه أن يتكيف مع أسطح الأدوات المعقدة بسهولةٍ أكبر من شريط الراتنج المسبق التبلور (Prepreg Tape)، مع الحفاظ في الوقت نفسه على التحكم في اتجاه الألياف. وتزداد أهمية هذه الميزة التصنيعية بشكل متزايدٍ مع سعي مصنِّعي المعدات الجوية إلى رفع معدلات الإنتاج والحد من تكاليف العمالة.

تتضمن ضمان الجودة في معالجة أقمشة الكربون المُعزَّزة مراقبة نسبة حجم الألياف ومحتوى الفراغات وجودة التصلب طوال عملية التصنيع. وتتيح تقنيات الفحص غير التدميري المتقدمة، مثل الفحص بالموجات فوق الصوتية والتصوير الحراري، اكتشاف العيوب التصنيعية التي قد تُضعف الأداء الهيكلي. ويضمن إنشاء إجراءات رقابة جودة قوية تحقيق الفوائد الأداء الكاملة لأقمشة الكربون المُعزَّزة في مكونات الطائرات الإنتاجية.

التطورات المستقبلية والاتجاهات الصناعية

تقنيات الألياف المتقدمة

تستمر الأبحاث الجارية في تكنولوجيا ألياف الكربون في دفع حدود ما يمكن تحقيقه باستخدام نسيج ألياف الكربون المُعزَّز. وتوفِّر ألياف الكربون ذات المُعَدِّل الأعلى، والتي تقترب من الحدود النظرية، فرصاً لتحقيق وفورات أكبر في الوزن ضمن التطبيقات الحرجة من حيث الصلابة. كما تتيح تقنيات التصنيع المتقدمة—مثل تقنية «الخيوط الممتدة» (Spread-Tow)—إنتاج نسيج ألياف كربون مُعزَّز أنحف وأكثر قابلية للتدلّي مع الحفاظ على الأداء الهيكلي، مما يفتح آفاقاً جديدةً أمام التصاميم الفضائية الجوية المعقدة.

يمثل تطوير ألياف الكربون ذات المودولوس المتوسط، والمُحسَّنة خصيصًا لتطبيقات نسيج ألياف الكربون المقوى، تقدُّمًا كبيرًا في تحقيق التوازن بين الأداء والتكلفة. وتوفِّر هذه الألياف مقاومةً أفضل للانضغاط وقدرةً أعلى على التحمُّل أمام التلف مقارنةً بالبدائل عالية المودولوس، مع الحفاظ في الوقت نفسه على صلابة كافية تلبي متطلبات قطاع الفضاء الجوي. وتمكِّن عملية تحسين خصائص الألياف لتطبيقات النسيج من تحسين الأداء في الهيكل المركب النهائي، مع إمكانية خفض تكاليف المواد.

مبادرات التصنيع المستدام

الاعتبارات البيئية تُحفِّز الابتكار في مجال تصنيع أقمشة الكربون المُعزَّزة وتكنولوجيات إعادة تدويرها. ويمكن لعمليات إعادة التدوير المتقدمة استرجاع ألياف الكربون من مكونات الطائرات المنتهية عمرها الافتراضي، لإنتاج أقمشة كربون مُعزَّزة معاد تدويرها تناسب التطبيقات الجوية الثانوية. وتتناول هذه المبادرات المتعلقة بالاستدامة الشواغل البيئية، وفي الوقت نفسه قد تؤدي إلى خفض تكاليف المواد مع نضج تقنيات إعادة التدوير وتوسُّع نطاقها للوصول إلى أحجام تجارية.

تمثل المواد الأولية المستندة إلى مصادر حيوية لإنتاج ألياف الكربون مجالًا ناشئًا في مجال التطوير، ويمكن أن تُحسّن من البُعد البيئي لقماش ألياف الكربون المقوى. وتهدف الأبحاث الجارية حول المواد الأولية المستندة إلى الليغنين وغيرها من المصادر المتجددة إلى الحد من الأثر البيئي الناتج عن إنتاج ألياف الكربون، مع الحفاظ على الخصائص الأداء المطلوبة في التطبيقات الجوية والفضائية. وتماشي هذه التطورات أهداف الصناعة المتعلقة بالاستدامة والمتطلبات التنظيمية الرامية إلى خفض الأثر البيئي.

الأسئلة الشائعة

ما الذي يجعل قماش ألياف الكربون المقوى أفضل من الألومنيوم التقليدي في التطبيقات الجوية والفضائية؟

يُوفِر قماش ألياف الكربون المقوى نسب قوة إلى وزن متفوقة مقارنةً بالألومنيوم، وعادةً ما يحقِّق خفضًا في الوزن بنسبة ٢٠–٥٠٪ مع الحفاظ على أداء هيكلي مكافئ أو أفضل. كما يتمتَّع هذا المادة بمقاومة ممتازة للتعب، وحصانة تامّة ضد التآكل، ومرونة في التصميم تسمح بدمج الأجزاء وتصنيع أشكال هندسية معقَّدة لا يمكن تحقيقها باستخدام أساليب البناء المعدنية التقليدية. وتترجَم هذه المزايا إلى تحسين كفاءة استهلاك الوقود، وخفض متطلبات الصيانة، وتعزيز قدرات الأداء للطائرة.

كيف يؤثر نمط النسيج في أداء قماش ألياف الكربون المقوى؟

يؤثر نمط النسج في قماش ألياف الكربون المقوى تأثيرًا كبيرًا على الخصائص الميكانيكية، وخصائص التحكم في الأداء، ومتطلبات التصنيع. وتوفّر أنماط النسج العادي أقصى درجات الاستقرار والموازنة في الخصائص على اتجاهي السدى (الخيوط الطولية) واللحم (الخيوط العرضية)، بينما توفر أنماط النسج الحلزوني والحريري قابلية أفضل للتدلّي (Drapability) عند تشكيل الأشكال المعقدة، مع احتمال تراجع طفيف في الأداء الميكانيكي. ويجب أن يستند اختيار نمط النسج إلى ظروف التحميل المحددة، وعمليات التصنيع، ومتطلبات تشطيب السطح الخاصة بكل تطبيق جوي فضائي.

ما إجراءات مراقبة الجودة التي تضمن الأداء الموثوق لقماش ألياف الكربون المقوى في التطبيقات الجوية الفضائية الحرجة؟

تشمل مراقبة الجودة لأقمشة ألياف الكربون المُعزَّزة من الدرجة الجوية إجراء اختبارات شاملة لخصائص الألياف، وعوامل تركيب النسيج، وفعالية المعالجة السطحية. ويشمل ضمان جودة التصنيع الرصد المستمر لاتساق نمط الحياكة، وتوحُّد وزن النسيج، وكشف العيوب باستخدام أنظمة فحص متقدمة. أما شهادة المادة فهي تتطلب إجراء اختبارات ميكانيكية واسعة النطاق، وتكييفًا بيئيًّا، وتوثيقًا كاملاً لإمكانية التتبع؛ وذلك لضمان الامتثال للمواصفات الجوية والمتطلبات التنظيمية.

كيف تقارن تكاليف تصنيع أقمشة ألياف الكربون المُعزَّزة بالمواد الجوية التقليدية؟

وبينما تكون تكلفة المواد الأولية لقماش ألياف الكربون المقوى عادةً أعلى مقارنةً بالألومنيوم أو الفولاذ، فإن التكلفة الإجمالية على مدى دورة الحياة غالبًا ما تميل لصالح ألياف الكربون نظرًا لتوفير الوزن الذي يقلل من استهلاك الوقود ومتطلبات الصيانة. وتتأثر تكاليف التصنيع بحجم الإنتاج وتعقيد القطعة ومستوى الأتمتة، حيث تصبح ألياف الكربون أكثر تنافسية من حيث التكلفة تدريجيًّا مع نضج عمليات التصنيع وزيادة حجم الإنتاج. وغالبًا ما تبرر الفوائد الاقتصادية الناتجة عن تحسُّن كفاءة استهلاك الوقود والحد من متطلبات الصيانة التكلفة المرتفعة للمواد على مدى العمر التشغيلي للطائرة.

جدول المحتويات

- فهم تركيب وبنية قماش ألياف الكربون المعزَّز

- عمليات التصنيع وضمان الجودة

- التطبيقات الجوية والفوائد الأداءية

- تحليل مقارن مع المواد التقليدية

- تحسين التصميم والاعتبارات الهندسية

- التطورات المستقبلية والاتجاهات الصناعية

-

الأسئلة الشائعة

- ما الذي يجعل قماش ألياف الكربون المقوى أفضل من الألومنيوم التقليدي في التطبيقات الجوية والفضائية؟

- كيف يؤثر نمط النسيج في أداء قماش ألياف الكربون المقوى؟

- ما إجراءات مراقبة الجودة التي تضمن الأداء الموثوق لقماش ألياف الكربون المقوى في التطبيقات الجوية الفضائية الحرجة؟

- كيف تقارن تكاليف تصنيع أقمشة ألياف الكربون المُعزَّزة بالمواد الجوية التقليدية؟