Luft- och rymdfartsindustrin fortsätter att utmana gränserna för materialvetenskap och söker lösningar som ger exceptionell hållfasthet samtidigt som vikten hålls minimal. Bland de mest omvandlande material som driver denna utveckling finns förstärkt koltrådtyg , ett sammansatt material som blivit oumbärligt inom modern flygplansproduktion. Denna avancerade textil kombinerar kolfiberfilament med specialiserade vävmönster för att skapa ett material som erbjuder en oöverträffad styrka-i-förhållande-till-vikt, vilket gör det idealiskt för kritiska luftfartsapplikationer där prestanda och tillförlitlighet är av yttersta vikt.

Den revolutionerande påverkan av förstärkt kolfiberduk sträcker sig långt bortom dess imponerande mekaniska egenskaper. Detta material har grundläggande förändrat hur ingenjörer går tillväga vid flygplanskonstruktion och möjliggör utvecklingen av lättare och bränsleeffektivare flygplan utan att kompromissa med den strukturella integritet som krävs för säker drift. Användningen av förstärkt kolfiberduk har lett till betydande förbättringar av bränsleekonomi, minskade utsläpp samt förbättrade prestandaegenskaper som tidigare var omöjliga att uppnå med traditionella material som aluminium och stål.

Att förstå sammansättning och struktur hos förstärkt kolfiberduk

Grundläggande kolfiber

Förstärkt kolfiberväv börjar med enskilda kolfibrer, var och en med en diameter på bara några mikrometer. Dessa fibrer framställs genom en komplex process som innebär uppvärmning av utgångsmaterial, vanligtvis polyakrylnitril eller tjära, till extremt höga temperaturer i kontrollerade miljöer. De resulterande kolfibrerna uppvisar exceptionell draghållfasthet och elasticitetsmodul, där hållfastheten ofta överstiger 3 000 MPa samtidigt som de bibehåller en anmärkningsvärd lättvikt.

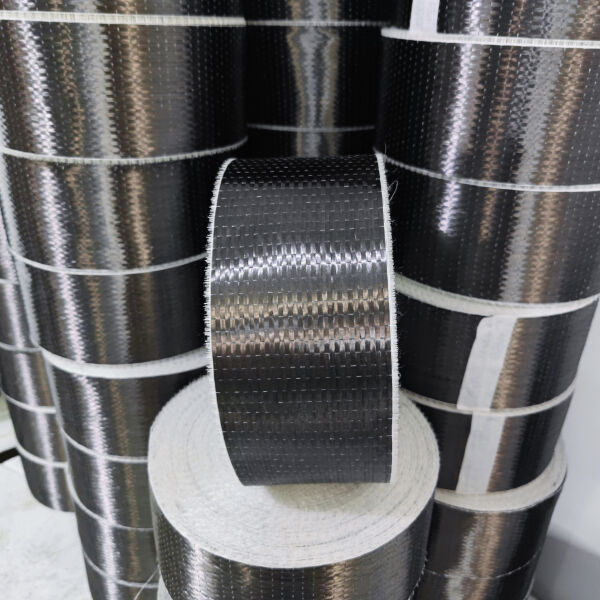

Tillverkningsprocessen för förstärkt kolfiberduk innebär att dessa enskilda kolfibertrådar vävs i olika mönster, inklusive enkelväv, kardväv och satinväv. Varje vävmönster ger den färdiga dukens olika egenskaper, vilket påverkar egenskaper såsom draperbarhet, ytyta och mekanisk prestanda. Valet av vävmönster beror på de specifika kraven för tillämpningen samt de tillverkningsprocesser som kommer att användas för att tillverka den slutgiltiga kompositdelen.

Förstärkningsmekanismer

Förstärkningen i förstärkt kolfiberduk härrör från den strategiska anordningen av kolfiber i flera riktningar inom tygstrukturen. Denna flerriktad orientering gör att materialet kan motstå belastningar från olika vinklar, vilket ger bättre mekanisk prestanda jämfört med enriktade fiberanordningar. Formatet som duk underlättar också hanteringen under tillverkningsprocesser, vilket gör det mer praktiskt för komplexa geometriska former som är vanliga inom luft- och rymdfartsapplikationer.

Avancerad förstärkt kolfiberduk inkluderar ofta hybridkonstruktioner som kombinerar kolfiber med andra högpresterande fibrer, till exempel aramid- eller glasfibrer. Dessa hybridkonfigurationer kan ge förbättrad slagfasthet, förbättrad skadetolerans eller lägre tillverkningskostnader samtidigt som de huvudsakliga fördelarna med kolfiberförstärkning bevaras. Integrationen av olika fibertyper kräver noggrann övervägning av kompatibilitet och bearbetningskrav för att säkerställa optimal prestanda.

Tillverkningsprocesser och kvalitetskontroll

Tillverkningstekniker

Tillverkningen av högkvalitativt förstärkt kolfiberduks kräver sofistikerad tillverkningsutrustning och exakt processkontroll. Moderna vävmaskiner som kan hantera kolfiberfilament arbetar under kontrollerad spänning och miljöförhållanden för att förhindra skador på fibrerna och säkerställa konsekventa egenskaper hos tyget. Vävnadsprocessparametrar, inklusive spänningen i våren och inslaget, slagkraften och vävstolens hastighet, påverkar i stor utsträckning de slutliga egenskaperna hos duken.

Kvalitetskontroll under tillverkningen av förstärkt kolfiberduk innefattar kontinuerlig övervakning av fiberjustering, dukvikt och konsekvens i vävmönster. Avancerade inspektionssystem som använder optisk skanning och bildanalys upptäcker defekter såsom brutna filament, felaktiga vävmönster eller variationer i dukdensitet. Dessa kvalitetsåtgärder säkerställer att den förstärkta kolfiberduken uppfyller de stränga specifikationerna som krävs för luft- och rymdfartsapplikationer, där materialens pålitlighet är avgörande.

Ytbehandling och sizing

Ytbehandlingen av förstärkt kolfiberduk spelar en avgörande roll för att optimera gränsytan mellan kolfibererna och matrixharten som används vid tillverkning av kompositmaterial. Den s.k. sizing som appliceras på kolfibererna under dukens tillverkning måste vara kompatibel med den avsedda hartssystemet för att uppnå maximal adhesion och effektiv lastöverföring. Olika sizingformuleringar finns tillgängliga för olika hartstyper, inklusive epoxi-, bismaleimid- och termoplastsystem som ofta används inom luftfartsindustrin.

Applikationen av sizing på förstärkt koltråduc har också till syfte att skydda kolfibererna under hanterings- och bearbetningsoperationer. Utan korrekt sizing kan kolfibererna bli mottagliga för mekanisk skada, vilket minskar deras draghållfasthet och skapar spänningskoncentrationer i det färdiga kompositdelen. Sizingformuleringen måste balansera kraven på hanterbarhet med behovet av fullständig borttagning eller upplösning under kompositens härdningsprocess för att undvika att försämra gränsytan mellan fiber och matrix.

Aerospaceapplikationer och prestandafördelar

Applikationer för flygplansstruktur

Förstärkt kolfiberduk har hittat omfattande användning i primära flygplansstrukturer, inklusive vingytan, flygkroppspanelerna och stytytorna. Materialets exceptionella styvhet-till-vikt-förhållande möjliggör konstruktionen av tunnare och lättare strukturella komponenter som bibehåller den lastbärande kapacitet som krävs för säker drift. Denna viktminskning översätts direkt till förbättrad bränsleeffektivitet och ökad lastkapacitet, vilket gör förstärkt kolfiberduk ovärderlig för tillverkare av både kommersiella och militära flygplan.

Användningen av förstärkt kolfiberduk i flygplanskonstruktioner ger också möjligheter till innovativa designansatser som inte var möjliga med traditionella metalliska material. Möjligheten att anpassa fiberriktningarna inom dukstrukturen gör att ingenjörer kan optimera lastvägar och minska spänningskoncentrationer, vilket leder till effektivare konstruktionslösningar. Dessutom resulterar den utmärkta utmattningshållfastheten hos kolfiberkompositer tillverkade av förstärkt kolfiberduk i längre serviceintervall och minskade underhållskrav.

Integration av motordelar

Moderna flygmotorer inkluderar allt oftare komponenter tillverkade av förstärkt kolfiberduk, särskilt i icke-roterande applikationer såsom naceller, bypass-kanaler och akustiska paneler. Den höga temperaturprestandan hos vissa kolfibertyper gör att de kan användas i moderat uppvärmda motorområden samtidigt som de ger betydande viktbesparingar jämfört med metallalternativ. Den termiska stabiliteten hos förstärkt kolfiberduk gör den lämplig för applikationer där dimensionsstabilitet vid temperaturcykling är kritisk.

De akustiska egenskaperna hos förstärkt kolfiberduk bidrar till bullerminskning i flygplansmotorer, eftersom materialet kan konstrueras för att ge specifika ljudabsorptionsegenskaper. Genom att införa perforerade mönster eller specialiserade vävstrukturer kan förstärkt kolfiberduk fungera både som en strukturell komponent och som en akustisk behandling, vilket minskar den totala systemkomplexiteten och vikten samtidigt som passagerarkomforten och efterlevnaden av regleringskrav förbättras.

Jämförande analys med traditionella material

Viktminskningsuppnåenden

Möjligheten att minska vikten med förstärkt kolfiberduk jämfört med aluminium och stål utgör en av dess mest betydelsefulla fördelar inom luftfartsapplikationer. Typiska viktbesparingar ligger mellan 20 % och 50 %, beroende på den specifika applikationen och designoptimeringen. Denna viktminskning påverkar direkt flygplanens driftkostnader genom minskad bränsleförbrukning och ökad lastkapacitet, vilket gör den högre initialkostnaden för förstärkt kolfiberduk ekonomiskt berättigad över flygplanets hela driftslivstid.

Utöver enkel viktminskning möjliggör förstärkt kolfiberduk konstruktionsintegrering som eliminerar flera fästdon och fogar, vilka är vanliga i metallkonstruktioner. Denna delintegrering minskar tillverkningskomplexiteten, förbättrar struktureffektiviteten och eliminerar potentiella felkällor som är kopplade till mekaniska fästdon. Möjligheten att skapa komplexa former i enskilda tillverkningsoperationer förstärker ytterligare viktfördelarna och kostnadsfördelarna med förstärkt kolfiberduk inom luft- och rymdfartsapplikationer.

Hållbarhet och Underhållsaspekter

Korrosionsbeständigheten hos förstärkt kolfiberduk ger betydande fördelar jämfört med aluminium i luft- och rymdfartsapplikationer, särskilt i marina miljöer eller regioner med hög luftfuktighet och saltexponering. Till skillnad från metalliska material lider kolfiberkompositer inte av elektrokemisk korrosion, vilket eliminerar behovet av skyddande beläggningar och tillhörande underhållsåtgärder. Denna korrosionsimmunitet förlänger komponenternas livslängd och minskar underhållskostnaderna under hela livscykeln.

Utmattningsegenskaper utgör ett annat område där förstärkt kolfiberduk överträffar traditionella luftfartsmaterial. Frånvaron av sprickpropageringsmekanismer, som är vanliga i metaller, innebär att korrekt konstruerade kolfiberkompositstrukturer teoretiskt kan uppnå obegränsad utmattningstid under normala driftförhållanden. Denna egenskap minskar kraven på inspektioner och förlänger serviceintervallen, vilket ger operativa fördelar som kompenserar de högre initiala materialkostnaderna för förstärkt kolfiberduk.

Designoptimering och ingenjörsöverväganden

Val av fiberarkitektur

Valet av lämplig fiberarkitektur i förstärkt kolfiberduk kräver noggrann övervägning av belastningsförhållanden och tillverkningsbegränsningar som är specifika för varje luft- och rymdfartsapplikation. Balanserade vävningar ger lika hög hållfasthet i både kett- och inslagsriktning, vilket gör dem lämpliga för applikationer med flerriktad belastning. Ojämnvävda vävningar kan optimeras för huvudbelastningsriktningar samtidigt som de bibehåller tillräcklig hållfasthet i sekundära riktningar, vilket möjliggör mer effektiva konstruktionslösningar.

Avancerade förstärkta kolfiberdukarkitekturer inkluderar tredimensionella vävningar som ger förstärkning genom tjockleken, vilket löser en av de traditionella svagheterna hos laminerade kompositstrukturer. Dessa 3D-arkitekturer förbättrar skadetålighet och slagfasthet samtidigt som de bibehåller egenskaperna i planet, vilket gör förstärkta kolfiberdukar attraktiva för luft- och rymdfartsapplikationer. Valet av dukarkitektur måste balansera prestandakraven mot tillverkningsmöjligheterna och kostnadsaspekter.

Tillverkningsprocessintegrering

Integrationen av förstärkt kolfiberduk i luft- och rymdfartsindustrins tillverkningsprocesser kräver övervägande av hanterings egenskaper, draperbarhet och kompatibilitet med automatiserad produktionsutrustning. Dukformatet ger fördelar vid automatiserade läggningsprocesser, eftersom det kan anpassa sig lättare till komplexa verktygsytor jämfört med förimpregnerad bandform samtidigt som kontrollen av fiberriktningen bibehålls. Denna tillverkningsfördel blir allt viktigare när luft- och rymdfartsföretag strävar efter att öka produktionshastigheten och minska arbetskostnaderna.

Kvalitetssäkring vid bearbetning av förstärkt kolfiberduk innebär övervakning av fibervolymfraktion, tomrumsinnehåll och härdkvalitet under hela tillverkningsprocessen. Avancerade icke-destruktiva provningsmetoder, såsom ultraljudsinspektion och termografi, möjliggör upptäckt av tillverkningsfel som kan försämra den strukturella prestandan. Genom att införa robusta kvalitetskontrollrutiner säkerställs att prestandafördelarna med förstärkt kolfiberduk fullt ut utnyttjas i serietillverkade flygplanskomponenter.

Framtida Utvecklingar och Branschtrender

Advanced Fiber Technologies

Pågående forskning inom kolfiber-teknik fortsätter att utmana gränserna för vad som är möjligt att uppnå med förstärkt kolfiberduk. Kolfiber med högre elasticitetsmodul, som närmar sig teoretiska gränser, erbjuder möjligheter till ännu större viktbesparingar i styvhetskritiska applikationer. Avancerade tillverkningsmetoder, såsom spread-tow-teknik, möjliggör produktion av tunnare och mer draperbara förstärkta kolfiberdukar utan att strukturell prestanda försämras, vilket öppnar nya möjligheter för komplexa luft- och rymdfartsgeometrier.

Utvecklingen av kolfiber med mellanhög modul, som är optimerade särskilt för förstärkta kolfiberdukstillämpningar, utgör en betydande framsteg för att balansera prestanda och kostnad. Dessa fibrer ger förbättrad tryckhållfasthet och skadetolerans jämfört med alternativ med hög modul, samtidigt som de bibehåller tillräcklig styvhet för luft- och rymdfartskrav. Genom att optimera fiberegenskaperna för duktillämpningar upnås bättre prestanda i den slutliga kompositstrukturen, samtidigt som materialkostnaderna potentiellt kan minskas.

Hållbarhetsinitiativ inom tillverkning

Miljöhänsyn driver innovation inom tillverkning och återvinning av förstärkt kolfiberduk. Avancerade återvinningsprocesser kan återvinna kolfiber från flygplanskomponenter vid slutet av deras livscykel, vilket skapar återvunnen förstärkt kolfiberduk som är lämplig för sekundära luftfartsapplikationer. Dessa initiativ för hållbarhet tar itu med miljöproblem samtidigt som de potentiellt kan minska materialkostnaderna när återvinnings-teknikerna mognar och skalas upp till kommersiella volymer.

Biobaserade utgångsmaterial för tillverkning av kolfiber utgör ett nytt utvecklingsområde som kan förbättra hållbarhetsprofilen för förstärkt kolfiberduk. Forskning kring ligninbaserade och andra förnybara utgångsmaterial syftar till att minska den miljöpåverkan som kolfibertillverkning orsakar, samtidigt som de prestandaegenskaper som krävs för luftfartsapplikationer bibehålls. Dessa utvecklingar stämmer överens med branschens hållbarhetsmål och regleringskrav på minskad miljöpåverkan.

Vanliga frågor

Vad gör förstärkt kolfiberduk bättre än traditionell aluminium i luftfartsapplikationer

Förstärkt kolfiberduk erbjuder överlägsna styrka-till-vikt-förhållanden jämfört med aluminium och ger vanligtvis en viktminskning på 20–50 % samtidigt som likvärdig eller bättre strukturell prestanda bibehålls. Materialet visar också utmärkt utmattningstålighet, korrosionsimmunitet och designflexibilitet, vilket möjliggör delsammanfogning och komplexa geometrier som är omöjliga att realisera med traditionell metallkonstruktion. Dessa fördelar översätts till förbättrad bränsleeffektivitet, minskade underhållskrav och förbättrade flygprestandaegenskaper.

Hur påverkar vävmönstret prestandan hos förstärkt kolfiberduk

Vävmönstret i förstärkt kolfiberduk påverkar i betydande utsträckning de mekaniska egenskaperna, hanteringskarakteristikerna och tillverkningskraven. Enkelväv ger maximal stabilitet och balanserade egenskaper både i kedjeriktningen och i inslagriktningen, medan korsväv och satinväv erbjuder förbättrad draperbarhet för komplexa former, vilket dock potentiellt kan innebära en viss minskning av den mekaniska prestandan. Valet av vävmönster måste ta hänsyn till de specifika belastningsförhållandena, tillverkningsprocesserna och kraven på ytyta för varje luft- och rymdfartsapplikation.

Vilka kvalitetskontrollåtgärder säkerställer pålitlig prestanda för förstärkt kolfiberduk i kritiska luft- och rymdfartsapplikationer?

Kvalitetskontroll av kolfiberduk för luft- och rymdfartsapplikationer med förstärkning omfattar omfattande provning av fiberegenskaper, vävkonstruktionsparametrar och effektiviteten av ytbearbetning. Tillverkningsrelaterad kvalitetssäkring inkluderar kontinuerlig övervakning av konsekvensen i vävmönstret, likformigheten i dukens vikt och felupptäckt genom avancerade inspektionssystem. Materialcertifiering kräver omfattande mekanisk provning, miljöanpassning och spårbarhetsdokumentation för att säkerställa efterlevnad av luft- och rymdfartsspecifikationer samt regleringskrav.

Hur jämför sig tillverkningskostnaderna för förstärkt kolfiberduk med traditionella material för luft- och rymdfartsapplikationer?

Även om förstärkt kolfiberduk vanligtvis har högre initiala materialkostnader jämfört med aluminium eller stål, tenderar de totala livscykelkostnaderna ofta att gynna kolfiber på grund av viktsparande som minskar bränsleförbrukningen och underhållskraven. Tillverkningskostnaderna påverkas av produktionsvolymen, delens komplexitet och automatiseringsgraden; kolfiber blir alltmer kostnadseffektiv ju mer tillverkningsprocesserna mognar och produktionsvolymen ökar. De ekonomiska fördelarna med förbättrad bränsleeffektivitet och minskade underhållskostnader motiverar ofta den högre materialkostnaden över flygplanets driftslivstid.

Innehållsförteckning

- Att förstå sammansättning och struktur hos förstärkt kolfiberduk

- Tillverkningsprocesser och kvalitetskontroll

- Aerospaceapplikationer och prestandafördelar

- Jämförande analys med traditionella material

- Designoptimering och ingenjörsöverväganden

- Framtida Utvecklingar och Branschtrender

-

Vanliga frågor

- Vad gör förstärkt kolfiberduk bättre än traditionell aluminium i luftfartsapplikationer

- Hur påverkar vävmönstret prestandan hos förstärkt kolfiberduk

- Vilka kvalitetskontrollåtgärder säkerställer pålitlig prestanda för förstärkt kolfiberduk i kritiska luft- och rymdfartsapplikationer?

- Hur jämför sig tillverkningskostnaderna för förstärkt kolfiberduk med traditionella material för luft- och rymdfartsapplikationer?