De lucht- en ruimtevaartindustrie blijft de grenzen van materiaalkunde verleggen en zoekt oplossingen die uitzonderlijke sterkte bieden, terwijl het gewicht zo laag mogelijk blijft. Een van de meest transformatieve materialen die deze evolutie drijven, is versterkte koolstofvezel stof , een composietmateriaal dat onmisbaar is geworden in de moderne vliegtuigbouw. Deze geavanceerde textiel combineert koolstofvezel filamenten met gespecialiseerde weefpatronen om een materiaal te vormen dat ongekende sterkte-op-gewichtverhoudingen biedt, waardoor het ideaal is voor kritieke luchtvaarttoepassingen waarbij prestaties en betrouwbaarheid van essentieel belang zijn.

Het revolutionaire effect van versterkte koolstofvezelstof reikt verder dan zijn indrukwekkende mechanische eigenschappen. Dit materiaal heeft fundamenteel veranderd hoe ingenieurs vliegtuigontwerp benaderen: het maakt de constructie van lichtere, brandstofefficiëntere vliegtuigen mogelijk, zonder in te boeten op de structurele integriteit die vereist is voor veilige exploitatie. De toepassing van versterkte koolstofvezelstof heeft geleid tot aanzienlijke verbeteringen op het gebied van brandstofefficiëntie, verminderde emissies en verbeterde prestatiekenmerken die eerder onhaalbaar waren met traditionele materialen zoals aluminium en staal.

Inzicht in de samenstelling en structuur van versterkte koolstofvezelstof

Basisprincipes van koolstofvezel

Versterkte koolstofvezeldoek begint met individuele koolstofvezels, waarvan elke vezel slechts enkele micrometer in doorsnede meet. Deze vezels worden geproduceerd via een complex proces waarbij uitgangsmaterialen — meestal polyacrylnitril of teer — worden verhit tot zeer hoge temperaturen in gecontroleerde omgevingen. De resulterende koolstofvezels vertonen uitzonderlijke treksterkte en elasticiteitsmodulus, met sterkten die vaak hoger zijn dan 3.000 MPa, terwijl ze tegelijkertijd opmerkelijk licht blijven.

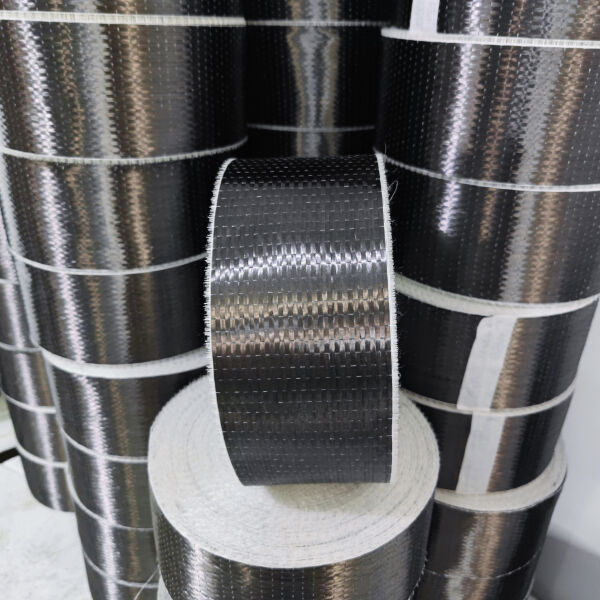

Het productieproces van versterkt koolstofvezeldoek omvat het weven van deze individuele koolstofvezels in verschillende patronen, waaronder vlakweefsel, twillweefsel en satijnweefsel. Elk weefpatroon verleent andere kenmerken aan het einddoek, wat invloed heeft op eigenschappen zoals drapabiliteit, oppervlakteafwerking en mechanische prestaties. De keuze van het weefpatroon hangt af van de specifieke toepassingsvereisten en de fabricageprocessen die worden gebruikt voor de vervaardiging van het uiteindelijke composietonderdeel.

Versterkingsmechanismen

De versterking in gewapend koolstofvezeldoek wordt verkregen door de strategische rangschikking van koolstofvezels in meerdere richtingen binnen de weefselstructuur. Deze meerdimensionale oriëntatie stelt het materiaal in staat om belastingen uit verschillende hoeken te weerstaan, waardoor een superieure mechanische prestatie wordt geboden ten opzichte van eendimensionale vezelrangschikkingen. De doekvorm vergemakkelijkt bovendien de verwerking tijdens fabricageprocessen, waardoor het praktischer is voor complexe geometrische vormen, zoals vaak voorkomt in lucht- en ruimtevaarttoepassingen.

Geavanceerde versterkte koolstofvezeldoek maakt vaak gebruik van hybride constructies waarbij koolstofvezels worden gecombineerd met andere hoogwaardige vezels, zoals aramidevezels of glasvezels. Deze hybride configuraties kunnen een verbeterde slagvastheid, een betere schadeverdraging of lagere productiekosten bieden, terwijl de belangrijkste voordelen van koolstofvezelversterking behouden blijven. De integratie van verschillende vezeltypen vereist zorgvuldige overweging van compatibiliteit en verwerkingsvereisten om optimale prestaties te garanderen.

Productieprocessen en Kwaliteitscontrole

Productietechnieken

De productie van hoogwaardig versterkt koolstofvezeldoek vereist geavanceerde productiemachines en nauwkeurige procescontrole. Moderne weefmachines die in staat zijn koolstofvezel filamenten te verwerken, werken onder gecontroleerde spanning en omgevingsomstandigheden om vezelschade te voorkomen en consistente weefselkarakteristieken te waarborgen. De parameters van het weefproces, waaronder de spanning van de ketting- en inslagvezels, de slagkracht en de weefgetal, beïnvloeden aanzienlijk de uiteindelijke kenmerken van het doek.

Kwaliteitscontrole tijdens de productie van versterkte koolstofvezeldoek omvat voortdurend toezicht op vezeluitlijning, weefselgewicht en consistentie van het weefpatroon. Geavanceerde inspectiesystemen die optisch scannen en beeldanalyse gebruiken, detecteren gebreken zoals gebroken filamenten, onjuiste weefpatronen of variaties in weefseldichtheid. Deze kwaliteitsmaatregelen garanderen dat de versterkte koolstofvezeldoek voldoet aan de strenge specificaties die gelden voor lucht- en ruimtevaarttoepassingen, waarbij materiaalbetrouwbaarheid van cruciaal belang is.

Oppervlaktebehandeling en sizing

De oppervlaktebehandeling van versterkte koolstofvezeldoek speelt een cruciale rol bij het optimaliseren van de interface tussen de koolstofvezels en de matrixhars die wordt gebruikt in de productie van composieten. De sizing die tijdens de productie van de doek op de koolstofvezels wordt aangebracht, moet compatibel zijn met het beoogde harssysteem om maximale hechting en efficiënte belastingsoverdracht te bereiken. Er zijn verschillende sizingformuleringen beschikbaar voor diverse harssoorten, waaronder epoxi-, bismaleimide- en thermoplastische systemen die veelvuldig worden toegepast in lucht- en ruimtevaarttoepassingen.

De toepassing van sizing op versterkte koolstofvezel stof heeft ook tot doel de koolstofvezels te beschermen tijdens het hanteren en de verwerkingsprocessen. Zonder geschikte sizing kunnen koolstofvezels gevoelig zijn voor mechanische beschadiging, wat hun sterkte vermindert en spanningsconcentraties veroorzaakt in het uiteindelijke composietonderdeel. De sizingformulering moet een evenwicht vinden tussen de vereisten voor hanterbaarheid en de noodzaak van volledige verwijdering of oplossing tijdens het uithardingsproces van de composiet, om te voorkomen dat de vezel-matrixinterface wordt aangetast.

Toepassingen in de lucht- en ruimtevaart en prestatievoordelen

Toepassingen in vliegtuigstructuren

Versterkte koolstofvezeldoek wordt op grote schaal toegepast in primaire vliegtuigstructuren, waaronder vleugelbekledingen, romppanelen en besturingsvlakken. De uitzonderlijke stijfheids-gewichtsverhouding van het materiaal maakt het ontwerp van dunner en lichter structurele onderdelen mogelijk, die toch de belastingsdraagcapaciteit behouden die vereist is voor veilige werking. Deze gewichtsreductie vertaalt zich direct in een verbeterde brandstofefficiëntie en een grotere laadcapaciteit, waardoor versterkte koolstofvezeldoek onmisbaar is voor fabrikanten van commerciële en militaire vliegtuigen.

Het gebruik van versterkte koolstofvezeldoek in vliegtuigstructuren biedt ook kansen voor innovatieve ontwerpaanpakken die met traditionele metalen materialen niet haalbaar waren. De mogelijkheid om de vezeloriëntaties binnen de doekstructuur aan te passen, stelt ingenieurs in staat om belastingspaden te optimaliseren en spanningsconcentraties te verminderen, wat leidt tot efficiëntere constructieontwerpen. Bovendien zorgt de uitstekende vermoeiingsweerstand van koolstofvezelcomposieten, vervaardigd uit versterkte koolstofvezeldoek, voor langere onderhoudsintervallen en lagere onderhoudseisen.

Integratie van motordelen

Moderne vliegtuigmotoren bevatten in toenemende mate onderdelen die zijn vervaardigd uit versterkte koolstofvezeldoek, met name in niet-roterende toepassingen zoals motorgondels, bypasskanalen en akoestische panelen. De hoge-temperatuurprestaties van bepaalde koolstofvezelgraden maken het mogelijk om deze vezels te gebruiken in matig verwarmde motoromgevingen, terwijl ze aanzienlijke gewichtsbesparingen bieden ten opzichte van metalen alternatieven. De thermische stabiliteit van versterkte koolstofvezeldoek maakt het geschikt voor toepassingen waarbij dimensionale stabiliteit bij temperatuurwisselingen cruciaal is.

De akoestische eigenschappen van versterkte koolstofvezeldoek dragen bij aan geluidsreductie in vliegtuigmotoren, aangezien het materiaal kan worden ontworpen om specifieke geluidsabsorptie-eigenschappen te bieden. Door geperforeerde patronen of gespecialiseerde weefstructuren toe te passen, kan versterkte koolstofvezeldoek zowel als structureel onderdeel als akoestische behandeling fungeren, waardoor de algehele systeemcomplexiteit en het gewicht worden verminderd, terwijl het comfort voor passagiers en de naleving van regelgeving worden verbeterd.

Vergelijkende analyse met traditionele materialen

Gewichtsvermindering

Het gewichtsverminderingspotentieel van versterkte koolstofvezeldoek in vergelijking met aluminium en staal vormt een van de belangrijkste voordelen ervan in luchtvaarttoepassingen. De typische gewichtsbesparingen liggen tussen de 20% en 50%, afhankelijk van de specifieke toepassing en de mate van constructieoptimalisatie. Deze gewichtsvermindering heeft directe gevolgen voor de exploitatiekosten van vliegtuigen, via een lagere brandstofverbruik en een grotere laadcapaciteit, waardoor de hogere initiële kosten van versterkte koolstofvezeldoek economisch gerechtvaardigd zijn gedurende de levensduur van het vliegtuig.

Buiten eenvoudige gewichtsvermindering biedt versterkte koolstofvezelstof de mogelijkheid tot ontwerpintegratie, waardoor meerdere bevestigingsmiddelen en verbindingen die gebruikelijk zijn bij metalen constructies, overbodig worden. Deze integratie van onderdelen vermindert de productiecomplexiteit, verbetert de structurele efficiëntie en elimineert potentiële foutpunten die samenhangen met mechanische bevestigingsmiddelen. Het vermogen om complexe vormen in één enkele productieoperatie te vervaardigen, versterkt bovendien de voordelen op het gebied van gewicht en kosten van versterkte koolstofvezelstof in lucht- en ruimtevaarttoepassingen.

Duurzaamheid en onderhoudoverwegingen

De corrosiebestendigheid van versterkte koolstofvezeldoek biedt aanzienlijke voordelen ten opzichte van aluminium in lucht- en ruimtevaarttoepassingen, met name in maritieme omgevingen of gebieden met een hoge luchtvochtigheid en blootstelling aan zout. In tegenstelling tot metalen materialen ondergaan koolstofvezelcomposieten geen elektrochemische corrosie, waardoor beschermende coatings en bijbehorende onderhoudsprocedures overbodig worden. Deze corrosie-immuniteit verlengt de levensduur van componenten en verlaagt de onderhoudskosten gedurende de gehele levenscyclus.

De vermoeiingsbestendigheid vormt een ander gebied waar versterkte koolstofvezeldoek uitblinkt ten opzichte van traditionele lucht- en ruimtevaartmaterialen. Het ontbreken van scheurvoortplantingsmechanismen, zoals vaak voorkomt bij metalen, betekent dat goed ontworpen composietstructuren van koolstofvezel theoretisch een oneindige vermoeiingslevensduur kunnen bereiken onder normale bedrijfsomstandigheden. Deze eigenschap vermindert de inspectievereisten en verlengt de service-intervallen, waardoor operationele voordelen ontstaan die de hogere initiële materiaalkosten van versterkte koolstofvezeldoek compenseren.

Ontwerpoptimalisatie en technische overwegingen

Selectie van vezelarchitectuur

De keuze van de juiste vezelarchitectuur in versterkte koolstofvezeldoek vereist zorgvuldige overweging van de belastingsomstandigheden en de productiebeperkingen die specifiek zijn voor elke lucht- en ruimtevaarttoepassing. Gebalanceerde weefsels bieden gelijke sterkte in de schering- en inslagrichting, waardoor ze geschikt zijn voor toepassingen met multidirectionele belasting. Ongebalanceerde weefsels kunnen worden geoptimaliseerd voor de primaire belastingsrichtingen, terwijl ze voldoende sterkte behouden in de secundaire richtingen, wat efficiëntere constructieoplossingen mogelijk maakt.

Geavanceerde versterkte koolstofvezeldoekarchitecturen omvatten driedimensionale weefsels die versterking in de dikterichting bieden, waarmee één van de traditionele zwakke punten van gelamineerde composietstructuren wordt aangepakt. Deze 3D-architecturen verbeteren de schadeverdraging en slagvastheid, terwijl de eigenschappen in het vlak behouden blijven die versterkte koolstofvezeldoek aantrekkelijk maken voor lucht- en ruimtevaarttoepassingen. De keuze van de doekarchitectuur moet een evenwicht vinden tussen prestatievereisten, haalbaarheid van de productie en kostenoverwegingen.

Integratie van productieproces

De integratie van versterkte koolstofvezeldoek in lucht- en ruimtevaartproductieprocessen vereist aandacht voor hanteringskenmerken, drapabiliteit en compatibiliteit met geautomatiseerde productieapparatuur. Het doekformaat biedt voordelen bij geautomatiseerde lay-up-processen, omdat het zich gemakkelijker aan complexe matrijsoppervlakken kan aanpassen dan prepregband, terwijl de controle op vezeloriëntatie behouden blijft. Dit fabricagevoordeel wordt steeds belangrijker naarmate lucht- en ruimtevaartfabrikanten streven naar hogere productiesnelheden en lagere arbeidskosten.

Kwaliteitsborging bij de verwerking van versterkte koolstofvezeldoek omvat het bewaken van het vezelvolumepercentage, het porositeitsgehalte en de uithardingskwaliteit gedurende het gehele productieproces. Geavanceerde niet-destructieve testmethoden, zoals ultrasoon onderzoek en thermografie, maken het mogelijk om productiegebreken op te sporen die de structurele prestaties zouden kunnen aantasten. De instelling van robuuste kwaliteitscontroleprocedures waarborgt dat de prestatievoordelen van versterkte koolstofvezeldoek volledig worden benut in geproduceerde vliegtuigcomponenten.

Toekomstige ontwikkelingen en branche trends

Geavanceerde Vezeltechnologieën

Onderzoek naar koolstofvezeltechnologie is voortdurend aan de gang en blijft de grenzen van wat haalbaar is met versterkte koolstofvezeldoek verleggen. Koolstofvezels met een hogere modulus, die de theoretische limieten naderen, bieden mogelijkheden voor nog grotere gewichtsbesparingen in toepassingen waar stijfheid cruciaal is. Geavanceerde productietechnieken, zoals spread-tow-technologie, maken de productie mogelijk van dunner en beter drapeerbaar versterkt koolstofvezelweefsel, zonder dat de structurele prestaties worden aangetast, waardoor nieuwe mogelijkheden ontstaan voor complexe lucht- en ruimtevaartgeometrieën.

De ontwikkeling van koolstofvezels met een gemiddelde modulus, specifiek geoptimaliseerd voor toepassingen in versterkte koolstofvezeldoek, vormt een belangrijke doorbraak bij het in evenwicht brengen van prestaties en kosten. Deze vezels bieden een verbeterde druksterkte en schadebestendigheid ten opzichte van alternatieven met een hoge modulus, terwijl ze toch voldoende stijfheid behouden om te voldoen aan de eisen voor lucht- en ruimtevaarttoepassingen. De optimalisatie van de vezeleigenschappen voor doektoepassingen leidt tot betere prestaties in de uiteindelijke composietstructuur, terwijl de materiaalkosten mogelijk dalen.

Duurzame productie-initiatieven

Milieubelangen zijn een drijfveer voor innovatie in de productie en recyclingtechnologieën van versterkte koolstofvezeldoek. Geavanceerde recyclingprocessen kunnen koolstofvezels teruggewinnen uit vliegtuigcomponenten aan het einde van hun levensduur, waardoor gerecycleerde versterkte koolstofvezeldoek ontstaat die geschikt is voor secundaire toepassingen in de lucht- en ruimtevaart. Deze duurzaamheidsinitiatieven bieden antwoord op milieuzorgen en kunnen, naarmate recyclingtechnologieën rijper worden en op commerciële schaal worden geïmplementeerd, mogelijk ook leiden tot lagere materiaalkosten.

Biobase grondstoffen voor de productie van koolstofvezel vormen een opkomend ontwikkelingsgebied dat het duurzaamheidsprofiel van versterkt koolstofvezeldoek kan verbeteren. Onderzoek naar ligninegebaseerde en andere hernieuwbare grondstoffen heeft tot doel de milieubelasting van koolstofvezelproductie te verminderen, zonder in te boeten op de prestatiekenmerken die vereist zijn voor toepassingen in de lucht- en ruimtevaart. Deze ontwikkelingen sluiten aan bij de duurzaamheidsdoelstellingen van de industrie en met de wettelijke eisen op het gebied van beperkte milieubelasting.

Veelgestelde vragen

Wat maakt versterkt koolstofvezeldoek superieur aan traditioneel aluminium in toepassingen in de lucht- en ruimtevaart?

Versterkte koolstofvezeldoek biedt een superieure sterkte-op-gewichtverhouding vergeleken met aluminium, wat doorgaans een gewichtsvermindering van 20–50% oplevert terwijl de structurele prestaties gelijkwaardig of beter blijven. Het materiaal vertoont ook uitstekende vermoeiingsweerstand, corrosiebestendigheid en ontwerpflexibiliteit, waardoor onderdelen kunnen worden geïntegreerd en complexe vormen kunnen worden gerealiseerd die onmogelijk zijn met traditionele metalen constructies. Deze voordelen vertalen zich in een verbeterde brandstofefficiëntie, lagere onderhoudseisen en verbeterde prestatiecapaciteiten van het vliegtuig.

Hoe beïnvloedt het weefpatroon de prestaties van versterkte koolstofvezeldoek

Het weefpatroon in versterkte koolstofvezelstof beïnvloedt aanzienlijk de mechanische eigenschappen, de hanteringskenmerken en de productievereisten. Gewone weefpatronen bieden maximale stabiliteit en evenwichtige eigenschappen in zowel de ketting- als de inslagrichting, terwijl twill- en satijnweefpatronen een verbeterde drapabiliteit bieden voor complexe vormen, mogelijk ten koste van een deel van de mechanische prestaties. De keuze van het weefpatroon moet rekening houden met de specifieke belastingsomstandigheden, de productieprocessen en de eisen aan de oppervlakteafwerking voor elke lucht- en ruimtevaarttoepassing.

Welke maatregelen voor kwaliteitscontrole waarborgen een betrouwbare prestatie van versterkte koolstofvezelstof in kritieke lucht- en ruimtevaarttoepassingen?

Kwaliteitscontrole voor koolstofvezelweefsel van lucht- en ruimtevaartkwaliteit met versterking omvat uitgebreide tests van vezeleigenschappen, weefselconstructieparameters en de effectiviteit van oppervlaktebehandeling. De productiekwaliteitsborging omvat continu toezicht op de consistentie van het weefpatroon, de uniformiteit van het weefselgewicht en het detecteren van gebreken via geavanceerde inspectiesystemen. Voor materiaalcertificering zijn uitgebreide mechanische tests, milieubehandeling en traceerbaarheidsdocumentatie vereist om naleving van lucht- en ruimtevaartspecificaties en wettelijke vereisten te garanderen.

Hoe verhouden de productiekosten van versterkt koolstofvezelweefsel zich tot die van traditionele lucht- en ruimtevaartmaterialen?

Hoewel versterkte koolstofvezeldoek doorgaans hogere initiële materiaalkosten heeft dan aluminium of staal, is de totale levenscycluskost vaak gunstiger voor koolstofvezel dankzij het gewichtsbespaar dat leidt tot lagere brandstofverbruik en onderhoudseisen. De productiekosten worden beïnvloed door het productievolume, de onderdeelcomplexiteit en het automatiseringsniveau; koolstofvezel wordt steeds concurrerender op prijs naarmate de productieprocessen verder zijn gevoluwd en de productieschaal toeneemt. De economische voordelen van verbeterde brandstofefficiëntie en verminderd onderhoud rechtvaardigen vaak de hogere materiaalkosten gedurende de operationele levensduur van het vliegtuig.

Inhoudsopgave

- Inzicht in de samenstelling en structuur van versterkte koolstofvezelstof

- Productieprocessen en Kwaliteitscontrole

- Toepassingen in de lucht- en ruimtevaart en prestatievoordelen

- Vergelijkende analyse met traditionele materialen

- Ontwerpoptimalisatie en technische overwegingen

- Toekomstige ontwikkelingen en branche trends

-

Veelgestelde vragen

- Wat maakt versterkt koolstofvezeldoek superieur aan traditioneel aluminium in toepassingen in de lucht- en ruimtevaart?

- Hoe beïnvloedt het weefpatroon de prestaties van versterkte koolstofvezeldoek

- Welke maatregelen voor kwaliteitscontrole waarborgen een betrouwbare prestatie van versterkte koolstofvezelstof in kritieke lucht- en ruimtevaarttoepassingen?

- Hoe verhouden de productiekosten van versterkt koolstofvezelweefsel zich tot die van traditionele lucht- en ruimtevaartmaterialen?