Die Luft- und Raumfahrtindustrie treibt weiterhin die Grenzen der Werkstoffwissenschaft voran und sucht nach Lösungen, die außergewöhnliche Festigkeit bei gleichzeitig minimalem Gewicht bieten. Zu den bedeutendsten Materialien, die diese Entwicklung vorantreiben, gehört verstärktes kohlenstofffasergewebe , ein Verbundwerkstoff, der in der modernen Flugzeugherstellung unverzichtbar geworden ist. Dieses fortschrittliche Gewebe kombiniert Kohlenstofffasern mit speziellen Webmustern, um ein Material zu erzeugen, das ein beispielloses Verhältnis von Festigkeit zu Gewicht bietet und sich daher ideal für kritische Luftfahrtanwendungen eignet, bei denen Leistung und Zuverlässigkeit oberste Priorität haben.

Die revolutionäre Wirkung von verstärktem Kohlenstofffasergewebe reicht weit über seine beeindruckenden mechanischen Eigenschaften hinaus. Dieses Material hat die Art und Weise, wie Ingenieure Flugzeugkonstruktionen angehen, grundlegend verändert: Es ermöglicht die Entwicklung leichterer, kraftstoffeffizienterer Flugzeuge, ohne dabei die für einen sicheren Betrieb erforderliche strukturelle Integrität einzubüßen. Die Einführung von verstärktem Kohlenstofffasergewebe hat zu erheblichen Verbesserungen bei der Kraftstoffeffizienz, einer Reduzierung der Emissionen sowie leistungssteigernden Eigenschaften geführt, die mit herkömmlichen Werkstoffen wie Aluminium und Stahl zuvor nicht erreichbar waren.

Verständnis der Zusammensetzung und Struktur von verstärktem Kohlenstofffasergewebe

Grundlagen der Kohlefaser

Verstärktes Kohlefasergewebe beginnt mit einzelnen Kohlefasern, deren Durchmesser nur wenige Mikrometer beträgt. Diese Fasern werden durch einen komplexen Prozess hergestellt, bei dem Vorläufermaterialien – typischerweise Polyacrylnitril oder Pech – in kontrollierten Umgebungen auf extrem hohe Temperaturen erhitzt werden. Die resultierenden Kohlefasern weisen eine außergewöhnliche Zugfestigkeit und einen hohen Elastizitätsmodul auf; ihre Festigkeit liegt häufig über 3.000 MPa, während sie gleichzeitig bemerkenswert leicht bleiben.

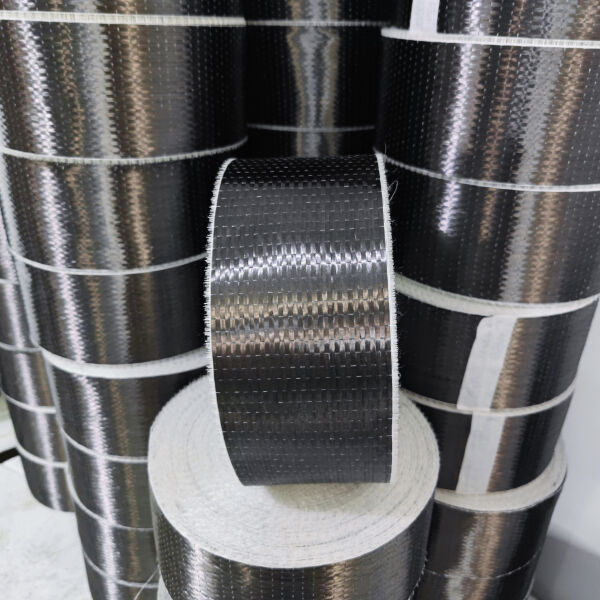

Der Herstellungsprozess von verstärktem Kohlenstofffasergewebe umfasst das Weben dieser einzelnen Kohlenstofffasern in verschiedene Muster, darunter Gewebebindung, Köperbindung und Satinbindung. Jedes Webmuster verleiht dem fertigen Gewebe unterschiedliche Eigenschaften, die Merkmale wie Drapierbarkeit, Oberflächenbeschaffenheit und mechanische Leistungsfähigkeit beeinflussen. Die Wahl des Webmusters hängt von den spezifischen Anforderungen der jeweiligen Anwendung sowie von den Fertigungsverfahren ab, die zur Herstellung des endgültigen Verbundbauteils eingesetzt werden.

Verstärkungsmechanismen

Die Verstärkung in verstärktem Kohlenstofffasergewebe resultiert aus der gezielten Anordnung der Kohlenstofffasern in mehreren Richtungen innerhalb der Gewebestruktur. Diese mehrrichtungsfähige Orientierung ermöglicht es dem Material, Lasten aus verschiedenen Winkeln zu widerstehen und bietet dadurch eine überlegene mechanische Leistung im Vergleich zu einrichtungsfähigen Faseranordnungen. Das Gewebeformat erleichtert zudem die Handhabung während der Fertigungsprozesse und macht es so praktischer für komplexe geometrische Formen, wie sie in Luft- und Raumfahrtanwendungen üblich sind.

Fortgeschrittene verstärkte Kohlenstofffasertücher enthalten häufig hybride Konstruktionen, bei denen Kohlenstofffasern mit anderen Hochleistungsfasern wie Aramid- oder Glasfasern kombiniert werden. Diese hybriden Konfigurationen können eine verbesserte Schlagzähigkeit, eine höhere Beschädigungstoleranz oder geringere Herstellungskosten bieten, ohne die wesentlichen Vorteile der Kohlenstofffaserverstärkung einzubüßen. Die Integration verschiedener Fasertypen erfordert sorgfältige Abwägung hinsichtlich Verträglichkeit und Verarbeitungsanforderungen, um eine optimale Leistung sicherzustellen.

Fertigungsprozesse und Qualitätskontrolle

Produktionstechniken

Die Herstellung von hochwertigem verstärktem Kohlefaserstoff erfordert hochentwickelte Fertigungsanlagen und eine präzise Prozesssteuerung. Moderne Webmaschinen, die in der Lage sind, Kohlefasern zu verarbeiten, arbeiten unter kontrollierter Zugspannung und unter definierten Umgebungsbedingungen, um Schäden an den Fasern zu vermeiden und konsistente Gewebeeigenschaften sicherzustellen. Die Parameter des Webprozesses – darunter die Zugspannung der Kett- und Schussfäden, die Schlagekraft sowie die Webstuhlgeschwindigkeit – beeinflussen maßgeblich die endgültigen Eigenschaften des Gewebes.

Die Qualitätskontrolle während der Herstellung von verstärktem Kohlenstofffasergewebe umfasst die kontinuierliche Überwachung der Faserausrichtung, des Gewebergewichts und der Konsistenz des Gewebemusters. Fortschrittliche Inspektionssysteme, die optisches Scannen und Bildanalyse nutzen, erkennen Fehler wie gebrochene Filamente, falsche Gewebemuster oder Schwankungen in der Gewebedichte. Diese Qualitätsmaßnahmen stellen sicher, dass das verstärkte Kohlenstofffasergewebe die strengen Spezifikationen für Luft- und Raumfahrtanwendungen erfüllt, bei denen die Zuverlässigkeit des Materials entscheidend ist.

Oberflächenbehandlung und Sizing

Die Oberflächenbehandlung von verstärktem Kohlenstofffasertuch spielt eine entscheidende Rolle bei der Optimierung der Grenzfläche zwischen den Kohlenstofffasern und dem Matrixharz, das bei der Herstellung von Verbundwerkstoffen eingesetzt wird. Die beim Tuchherstellungsprozess auf die Kohlenstofffasern aufgebrachte Sizing-Masse muss mit dem vorgesehenen Harzsystem kompatibel sein, um eine maximale Haftung und eine hohe Effizienz der Lastübertragung zu erreichen. Für verschiedene Harztypen – darunter Epoxidharze, Bismaleimide sowie thermoplastische Systeme, die häufig in Luft- und Raumfahrtanwendungen verwendet werden – sind unterschiedliche Sizing-Formulierungen verfügbar.

Die Aufbringung der Sizing-Masse auf verstärkter Kohlefaserstoff dient zudem dem Schutz der Kohlenstofffasern während der Handhabung und Verarbeitung. Ohne eine geeignete Sizing-Masse können Kohlenstofffasern mechanischen Beschädigungen ausgesetzt sein, wodurch ihre Festigkeit reduziert und Spannungskonzentrationen im fertigen Verbundbauteil entstehen. Die Sizing-Formulierung muss ein Gleichgewicht zwischen den Anforderungen an die Handhabbarkeit und der Notwendigkeit einer vollständigen Entfernung oder Auflösung während des Aushärtungsprozesses des Verbundwerkstoffs finden, um die Faser-Matrix-Grenzfläche nicht zu beeinträchtigen.

Luft- und Raumfahrtanwendungen sowie Leistungsvorteile

Anwendungen in der Flugzeugstruktur

Verstärktes Kohlenstofffasergewebe findet breite Anwendung in primären Flugzeugstrukturen, darunter Flügeloberflächen, Rumpfpaneele und Steuerflächen. Das außergewöhnliche Verhältnis von Steifigkeit zu Gewicht des Materials ermöglicht die Konstruktion dünnerer und leichterer Strukturkomponenten, die den für einen sicheren Betrieb erforderlichen Lasttragungsquerschnitt beibehalten. Diese Gewichtsreduktion führt unmittelbar zu einer verbesserten Kraftstoffeffizienz und einer erhöhten Nutzlastkapazität, wodurch verstärktes Kohlenstofffasergewebe für Hersteller kommerzieller und militärischer Flugzeuge von unschätzbarem Wert ist.

Die Verwendung von verstärktem Kohlenstofffasergewebe in Flugzeugstrukturen bietet zudem Möglichkeiten für innovative Konstruktionsansätze, die mit herkömmlichen metallischen Werkstoffen nicht realisierbar waren. Die Möglichkeit, die Faserausrichtung innerhalb der Gewebestruktur gezielt anzupassen, ermöglicht es Ingenieuren, Lastpfade zu optimieren und Spannungskonzentrationen zu reduzieren, was zu effizienteren Konstruktionslösungen führt. Darüber hinaus führt die ausgezeichnete Ermüdungsbeständigkeit von Kohlenstofffaser-Verbundwerkstoffen, die aus verstärktem Kohlenstofffasergewebe hergestellt werden, zu längeren Wartungsintervallen und geringeren Wartungsanforderungen.

Integration von Motorkomponenten

Moderne Flugzeugtriebwerke enthalten zunehmend Komponenten, die aus verstärktem Kohlenstofffasergewebe hergestellt sind, insbesondere in nicht rotierenden Anwendungen wie Triebwerksgondeln, Umgehungsleitungen und Schalldämpfungsplatten. Die Hochtemperaturleistung bestimmter Kohlenstofffasertypen ermöglicht deren Einsatz in mäßig erhitzten Triebwerksumgebungen und bietet dabei erhebliche Gewichtseinsparungen im Vergleich zu metallischen Alternativen. Die thermische Stabilität des verstärkten Kohlenstofffasergewebes macht es für Anwendungen geeignet, bei denen dimensionsstabile Eigenschaften unter Temperaturwechseln entscheidend sind.

Die akustischen Eigenschaften von verstärktem Kohlenstofffasergewebe tragen zur Geräuschreduzierung in Flugzeugtriebwerken bei, da das Material so ausgelegt werden kann, dass es spezifische Schallabsorptionsmerkmale aufweist. Durch die Integration perforierter Muster oder spezieller Gewebestrukturen kann verstärktes Kohlenstofffasergewebe sowohl als strukturelle Komponente als auch als akustische Behandlung fungieren und dadurch die Gesamtsystemkomplexität und das Gewicht reduzieren, während gleichzeitig der Passagierkomfort sowie die Einhaltung gesetzlicher Vorschriften verbessert werden.

Vergleichende Analyse mit herkömmlichen Materialien

Gewichtsreduzierungsziele

Das Gewichtsreduktionspotenzial von verstärktem Kohlenstofffasergewebe im Vergleich zu Aluminium und Stahl stellt einen seiner bedeutendsten Vorteile in Luft- und Raumfahrtanwendungen dar. Typische Gewichtseinsparungen liegen je nach konkreter Anwendung und Designoptimierung zwischen 20 % und 50 %. Diese Gewichtsreduktion wirkt sich unmittelbar auf die Betriebskosten des Flugzeugs aus – durch geringeren Kraftstoffverbrauch und erhöhte Nutzlastkapazität –, wodurch die höheren Anschaffungskosten für verstärktes Kohlenstofffasergewebe über die gesamte Einsatzdauer des Flugzeugs hinweg wirtschaftlich gerechtfertigt sind.

Über eine einfache Gewichtsreduzierung hinaus ermöglicht verstärktes Kohlenstofffasergewebe eine Konsolidierung des Designs, wodurch mehrere Befestigungselemente und Verbindungen entfallen, die bei metallischer Konstruktion üblich sind. Diese Teilekonsolidierung verringert die Fertigungskomplexität, verbessert die strukturelle Effizienz und eliminiert potenzielle Versagensstellen, die mit mechanischen Verbindungselementen verbunden sind. Die Möglichkeit, komplexe Formen in einem einzigen Fertigungsschritt herzustellen, steigert zudem die Vorteile von verstärktem Kohlenstofffasergewebe im Luft- und Raumfahrtbereich hinsichtlich Gewicht und Kosten.

Haltbarkeit und Wartungsaspekte

Die Korrosionsbeständigkeit von verstärktem Kohlenstofffasergewebe bietet im Luft- und Raumfahrtbereich signifikante Vorteile gegenüber Aluminium, insbesondere in maritimen Umgebungen oder Regionen mit hoher Luftfeuchtigkeit und Salzbelastung. Im Gegensatz zu metallischen Werkstoffen unterliegen Kohlenstofffaserverbundwerkstoffe keiner elektrochemischen Korrosion, wodurch der Einsatz schützender Beschichtungen sowie damit verbundener Wartungsmaßnahmen entfällt. Diese Korrosionsimmunität verlängert die Einsatzdauer von Komponenten und senkt die Lebenszyklus-Wartungskosten.

Die Ermüdungsbeständigkeit stellt einen weiteren Bereich dar, in dem sich verstärktes Kohlenstofffasergewebe gegenüber herkömmlichen Luft- und Raumfahrtwerkstoffen auszeichnet. Das Fehlen von Rissausbreitungsmechanismen, wie sie bei Metallen üblich sind, bedeutet, dass korrekt konstruierte Verbundstrukturen aus Kohlenstofffasern unter normalen Betriebsbedingungen theoretisch eine unendliche Ermüdungslebensdauer erreichen können. Diese Eigenschaft reduziert den Inspektionsaufwand und verlängert die Wartungsintervalle, wodurch betriebliche Vorteile entstehen, die die höheren Anschaffungskosten des verstärkten Kohlenstofffasergewebes kompensieren.

Konstruktionsoptimierung und ingenieurtechnische Aspekte

Auswahl der Faserarchitektur

Die Auswahl der geeigneten Faserarchitektur bei verstärktem Kohlenstofffasergewebe erfordert eine sorgfältige Abwägung der Belastungsbedingungen und der fertigungstechnischen Randbedingungen, die jeweils für eine spezifische Luft- und Raumfahrtanwendung gelten. Ausgeglichene Gewebe bieten gleiche Festigkeit in Kett- und Schussrichtung und eignen sich daher für Anwendungen mit mehrachsiger Belastung. Unausgeglichene Gewebe können hingegen für die Hauptlastrichtungen optimiert werden, während sie gleichzeitig ausreichende Festigkeit in den Nebenlastrichtungen bewahren – was effizientere Konstruktionslösungen ermöglicht.

Fortgeschrittene verstärkte Kohlenstofffasergewebe-Architekturen umfassen dreidimensionale Gewebe, die eine Verstärkung durch die Dicke hindurch bieten und damit eine der traditionellen Schwächen geschichteter Verbundwerkstoffstrukturen adressieren. Diese 3D-Architekturen verbessern die Beschädigungstoleranz und die Schlagzähigkeit, ohne dabei die in-Plane-Eigenschaften zu beeinträchtigen, die verstärkte Kohlenstofffasergewebe für Luft- und Raumfahrtanwendungen attraktiv machen. Die Auswahl der Gewebe-Architektur muss eine Balance zwischen Leistungsanforderungen, Herstellbarkeit und Kostenaspekten finden.

Prozessintegration im Fertigungsbereich

Die Integration von verstärktem Kohlenstofffasertuch in Luft- und Raumfahrtfertigungsprozesse erfordert die Berücksichtigung von Handhabungseigenschaften, Drapierbarkeit sowie der Kompatibilität mit automatisierten Produktionsanlagen. Das Tuchformat bietet Vorteile bei automatisierten Laminierprozessen, da es sich leichter an komplexe Werkzeugoberflächen anpassen lässt als Prepreg-Band, während gleichzeitig die Kontrolle über die Faserausrichtung erhalten bleibt. Dieser Herstellbarkeitsvorteil gewinnt zunehmend an Bedeutung, da Luft- und Raumfahrtunternehmen bestrebt sind, ihre Produktionsraten zu steigern und die Arbeitskosten zu senken.

Die Qualitätssicherung bei der Verarbeitung von verstärktem Kohlenstofffasergewebe umfasst die Überwachung des Faservolumenanteils, des Hohlraumgehalts und der Aushärtungsqualität während des gesamten Herstellungsprozesses. Fortgeschrittene zerstörungsfreie Prüfverfahren wie Ultraschallprüfung und Thermografie ermöglichen die Erkennung von Herstellungsfehlern, die die strukturelle Leistungsfähigkeit beeinträchtigen könnten. Die Einführung robuster Qualitätskontrollverfahren stellt sicher, dass die Leistungsvorteile des verstärkten Kohlenstofffasergewebes in serienmäßigen Flugzeugkomponenten vollständig ausgeschöpft werden.

Zukünftige Entwicklungen und Branchentrends

Advanced Fiber Technologies

Die laufende Forschung im Bereich der Kohlenstofffasertechnologie treibt weiterhin die Grenzen dessen voran, was mit verstärktem Kohlenstofffasergewebe erreicht werden kann. Kohlenstofffasern mit höherem Elastizitätsmodul, die sich theoretischen Grenzwerten annähern, bieten Möglichkeiten für noch größere Gewichtseinsparungen bei steifigkeitskritischen Anwendungen. Fortschrittliche Fertigungstechniken wie die Spread-Tow-Technologie ermöglichen die Herstellung dünnerer und besser drapierbarer verstärkter Kohlenstofffasergewebe bei gleichbleibender struktureller Leistungsfähigkeit und eröffnen damit neue Möglichkeiten für komplexe Luft- und Raumfahrtgeometrien.

Die Entwicklung von Kohlenstofffasern mit mittlerem Elastizitätsmodul, die speziell für verstärkte Kohlenstofffasergewebe-Anwendungen optimiert sind, stellt einen bedeutenden Fortschritt bei der Balance zwischen Leistung und Kosten dar. Diese Fasern bieten im Vergleich zu Alternativen mit hohem Elastizitätsmodul eine verbesserte Druckfestigkeit und Schadensresistenz, behalten jedoch eine ausreichende Steifigkeit für Luft- und Raumfahrtanforderungen bei. Die Optimierung der Fasereigenschaften für Gewebeanwendungen ermöglicht eine bessere Leistung der endgültigen Verbundstruktur und kann gleichzeitig die Materialkosten senken.

Initiativen für nachhaltige Fertigung

Umweltaspekte treiben die Innovation bei der Herstellung und beim Recycling von verstärktem Kohlenstofffasergewebe voran. Fortschrittliche Recyclingverfahren ermöglichen die Rückgewinnung von Kohlenstofffasern aus Altteilen von Flugzeugen und erzeugen so recyceltes, verstärktes Kohlenstofffasergewebe, das für sekundäre Luft- und Raumfahrtanwendungen geeignet ist. Diese Nachhaltigkeitsinitiativen adressieren Umweltbedenken und können zugleich die Materialkosten senken, sobald sich die Recyclingtechnologien weiterentwickeln und in kommerziellen Mengen eingesetzt werden.

Bio-basierte Ausgangsmaterialien für die Herstellung von Kohlenstofffasern stellen einen aufstrebenden Entwicklungsbereich dar, der das Nachhaltigkeitsprofil verstärkter Kohlenstofffasergewebe verbessern könnte. Die Forschung zu ligninbasierten und anderen erneuerbaren Ausgangsmaterialien zielt darauf ab, die Umweltbelastung bei der Kohlenstofffaserherstellung zu verringern, ohne dabei die für Luft- und Raumfahrtanwendungen erforderlichen Leistungsmerkmale einzubüßen. Diese Entwicklungen stehen im Einklang mit den branchenweiten Nachhaltigkeitszielen sowie mit gesetzlichen Anforderungen zur Reduzierung der Umweltbelastung.

FAQ

Was macht verstärktes Kohlenstofffasergewebe gegenüber herkömmlichem Aluminium in Luft- und Raumfahrtanwendungen überlegen?

Verstärftes Kohlenstofffasertuch bietet im Vergleich zu Aluminium überlegene Verhältnisse von Festigkeit zu Gewicht und ermöglicht typischerweise eine Gewichtsreduktion von 20–50 % bei gleichbleibender oder sogar verbesserter struktureller Leistung. Das Material zeichnet sich zudem durch hervorragende Ermüdungsbeständigkeit, Korrosionsunempfindlichkeit und gestalterische Flexibilität aus, wodurch Bauteilintegration sowie komplexe Geometrien möglich werden, die mit herkömmlicher metallischer Konstruktion nicht realisierbar sind. Diese Vorteile führen zu einer verbesserten Kraftstoffeffizienz, geringeren Wartungsanforderungen und gesteigerter Flugzeugleistung.

Wie beeinflusst das Gewebemuster die Leistung des verstärkten Kohlenstofffasertuchs?

Das Gewebemuster des verstärkten Kohlenstofffasergewebes beeinflusst maßgeblich die mechanischen Eigenschaften, das Handhabungsverhalten sowie die Fertigungsanforderungen. Gewebe mit Leinwandbindung bieten maximale Stabilität und ausgewogene Eigenschaften sowohl in Kett- als auch in Schussrichtung, während Gewebe mit Köper- und Satinbindung eine verbesserte Drapierbarkeit für komplexe Formen bieten – allerdings möglicherweise auf Kosten einiger mechanischer Leistungsmerkmale. Bei der Auswahl des Gewebemusters müssen die jeweiligen Belastungsbedingungen, die Fertigungsverfahren sowie die Anforderungen an die Oberflächenbeschaffenheit für jede luft- und raumfahrttechnische Anwendung berücksichtigt werden.

Welche Maßnahmen der Qualitätssicherung gewährleisten eine zuverlässige Leistung des verstärkten Kohlenstofffasergewebes in kritischen Luft- und Raumfahrtanwendungen?

Die Qualitätskontrolle für kohlenstofffaserverstärktes Gewebe in Luft- und Raumfahrtqualität umfasst umfassende Prüfungen der Fasereigenschaften, der Gewebekonstruktionsparameter sowie der Wirksamkeit der Oberflächenbehandlung. Die Fertigungs-Qualitätssicherung beinhaltet die kontinuierliche Überwachung der Konsistenz des Gewebemusters, der Gleichmäßigkeit des Gewichts pro Flächeneinheit sowie der Fehlererkennung mittels fortschrittlicher Inspektionssysteme. Für die Materialzertifizierung sind umfangreiche mechanische Prüfungen, Umgebungsbedingungsprüfungen und lückenlose Rückverfolgbarkeitsdokumentation erforderlich, um die Einhaltung luft- und raumfahrttechnischer Spezifikationen sowie behördlicher Anforderungen sicherzustellen.

Wie vergleichen sich die Herstellungskosten für kohlenstofffaserverstärktes Gewebe mit denen herkömmlicher Luft- und Raumfahrtmaterialien?

Während verstärktes Kohlenstofffasergewebe in der Regel höhere Anschaffungskosten für das Material aufweist als Aluminium oder Stahl, sprechen die gesamten Lebenszykluskosten häufig zugunsten von Kohlenstofffaser, da Gewichtseinsparungen den Kraftstoffverbrauch und den Wartungsaufwand senken. Die Fertigungskosten hängen von der Produktionsmenge, der Komplexität des Bauteils und dem Automatisierungsgrad ab; Kohlenstofffaser wird zunehmend kostengünstiger im Vergleich zu anderen Werkstoffen, da sich die Fertigungsverfahren weiterentwickeln und die Produktionsmengen steigen. Die wirtschaftlichen Vorteile einer verbesserten Kraftstoffeffizienz und geringeren Wartungsanforderungen rechtfertigen die höheren Materialkosten häufig über die gesamte Betriebslebensdauer des Flugzeugs hinweg.

Inhaltsverzeichnis

- Verständnis der Zusammensetzung und Struktur von verstärktem Kohlenstofffasergewebe

- Fertigungsprozesse und Qualitätskontrolle

- Luft- und Raumfahrtanwendungen sowie Leistungsvorteile

- Vergleichende Analyse mit herkömmlichen Materialien

- Konstruktionsoptimierung und ingenieurtechnische Aspekte

- Zukünftige Entwicklungen und Branchentrends

-

FAQ

- Was macht verstärktes Kohlenstofffasergewebe gegenüber herkömmlichem Aluminium in Luft- und Raumfahrtanwendungen überlegen?

- Wie beeinflusst das Gewebemuster die Leistung des verstärkten Kohlenstofffasertuchs?

- Welche Maßnahmen der Qualitätssicherung gewährleisten eine zuverlässige Leistung des verstärkten Kohlenstofffasergewebes in kritischen Luft- und Raumfahrtanwendungen?

- Wie vergleichen sich die Herstellungskosten für kohlenstofffaserverstärktes Gewebe mit denen herkömmlicher Luft- und Raumfahrtmaterialien?