Przemysł lotniczy i kosmiczny nadal posuwa granice nauki o materiałach, poszukując rozwiązań zapewniających wyjątkową wytrzymałość przy jednoczesnym zachowaniu minimalnej masy. Jednym z najbardziej przełomowych materiałów napędzających tę ewolucję jest wzmocniona tkanina węglowa , materiał kompozytowy, który stał się niezastąpiony w nowoczesnej produkcji lotniczej. Ten zaawansowany tekstyl składa się z włókien węglowych połączonych ze specjalnymi wzorami tkania, tworząc materiał o nieosiągalnym stosunku wytrzymałości do masy, co czyni go idealnym rozwiązaniem do kluczowych zastosowań lotniczych, gdzie priorytetem są osiągi i niezawodność.

Rewolucyjny wpływ wzmocnionej tkaniny z włókien węglowych wykracza daleko poza jej imponujące właściwości mechaniczne. Materiał ten zasadniczo zmienił podejście inżynierów do projektowania samolotów, umożliwiając tworzenie lżejszych i bardziej ekonomicznych pod względem zużycia paliwa maszyn przy jednoczesnym zachowaniu integralności konstrukcyjnej niezbędnej do bezpiecznej eksploatacji. Wdrożenie wzmocnionej tkaniny z włókien węglowych przyniosło istotne poprawy w zakresie oszczędności paliwa, ograniczenia emisji oraz wzmocnienia charakterystyk eksploatacyjnych, które wcześniej były niemożliwe do osiągnięcia przy użyciu tradycyjnych materiałów, takich jak aluminium czy stal.

Zrozumienie składu i struktury wzmocnionej tkaniny z włókien węglowych

Podstawy włókna węglowego

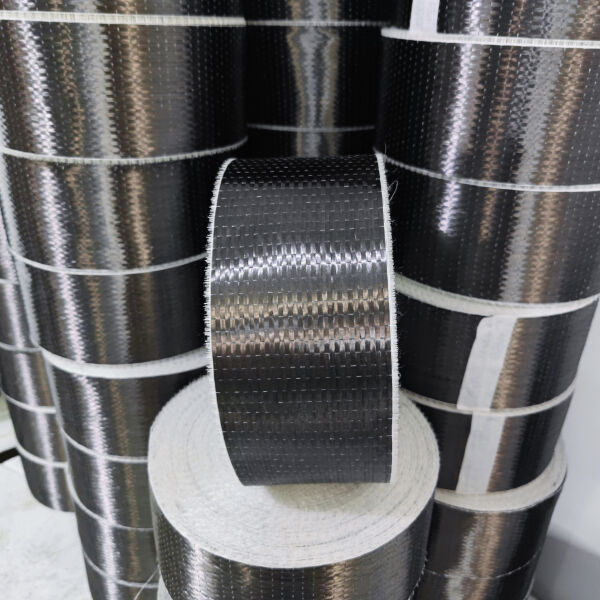

Wzmocniona tkanina z włókna węglowego powstaje z pojedynczych włókien węglowych, z których każde ma średnicę zaledwie kilka mikrometrów. Włókna te są wytwarzane w skomplikowanym procesie obejmującym nagrzewanie materiałów wyjściowych — zwykle poliakrylonitrylu lub smoły — do bardzo wysokich temperatur w kontrolowanych warunkach. Uzyskane włókna węglowe charakteryzują się wyjątkową wytrzymałością na rozciąganie i modułem sprężystości; ich wytrzymałość często przekracza 3000 MPa przy jednoczesnym zachowaniu nadzwyczajnej lekkości.

Proces wytwarzania wzmacnianej tkaniny z włókna węglowego obejmuje tkanie pojedynczych włókien węglowych w różne wzory, w tym płótno, skos i satynę. Każdy wzór tkania nadaje końcowej tkaninie inne cechy, wpływając na takie właściwości jak zdolność do układania się (drapability), wykończenie powierzchni oraz wydajność mechaniczna. Wybór wzoru tkania zależy od konkretnych wymagań aplikacji oraz od procesów produkcyjnych, które zostaną zastosowane przy tworzeniu końcowej części kompozytowej.

Mechanizmy wzmacniania

Wzmocnienie w wzmacnianej tkaninie z włókien węglowych wynika ze strategicznego ułożenia włókien węglowych w wielu kierunkach w obrębie struktury tkaniny. Takie wielokierunkowe ułożenie pozwala materiałowi na odporność na obciążenia działające pod różnymi kątami, zapewniając lepsze właściwości mechaniczne w porównaniu z jednokierunkowym ułożeniem włókien. Format tkaniny ułatwia również obsługę podczas procesów produkcyjnych, czyniąc ją bardziej praktyczną przy kształtowaniu skomplikowanych geometrii, typowych dla zastosowań lotniczo-kosmicznych.

Zaawansowana wzmocniona tkanina z włókna węglowego często wykorzystuje konstrukcje hybrydowe, łączące włókna węglowe z innymi włóknami o wysokiej wydajności, takimi jak włókna aramidowe lub szklane. Takie konfiguracje hybrydowe mogą zapewniać zwiększoną odporność na uderzenia, poprawioną tolerancję uszkodzeń lub obniżone koszty produkcji, zachowując przy tym główne zalety wzmocnienia włóknem węglowym. Integracja różnych typów włókien wymaga starannego rozważenia ich wzajemnej zgodności oraz wymagań związanych z przetwarzaniem, aby zagwarantować optymalną wydajność.

Procesy produkcyjne i kontrola jakości

Techniki produkcji

Produkcja wysokiej jakości wzmocnionej tkaniny z włókna węglowego wymaga zaawansowanego sprzętu produkcyjnego oraz precyzyjnej kontroli procesu. Nowoczesne maszyny tkackie, zdolne do przetwarzania nici z włókna węglowego, działają przy kontrolowanym naprężeniu i w warunkach środowiskowych zapewniających ochronę przed uszkodzeniem włókien oraz uzyskanie spójnych właściwości tkaniny. Parametry procesu tkackiego – w tym naprężenie nici osnowy i wątku, siła uderzenia (beat-up) oraz prędkość krosna – mają istotny wpływ na końcowe cechy tkaniny.

Kontrola jakości podczas produkcji wzmocnionej tkaniny z włókna węglowego obejmuje ciągłe monitorowanie ułożenia włókien, masy powierzchniowej tkaniny oraz spójności wzoru przędzenia. Zaawansowane systemy inspekcyjne wykorzystujące skanowanie optyczne i analizę obrazu wykrywają wady, takie jak przerwane filamenty, nieprawidłowe wzory przędzenia lub odchylenia w gęstości tkaniny. Te środki zapewnienia jakości gwarantują, że wzmocniona tkanina z włókna węglowego spełnia rygorystyczne specyfikacje wymagane w zastosowaniach lotniczo-kosmicznych, gdzie niezawodność materiału ma kluczowe znaczenie.

Obróbka powierzchni i impregnacja

Obróbka powierzchni wzmocnionej tkaniny z włókien węglowych odgrywa kluczową rolę w optymalizacji interfejsu między włóknami węglowymi a żywicą matrycową stosowaną w produkcji kompozytów. Powłoka (sizing) nanoszona na włókna węglowe w trakcie produkcji tkaniny musi być zgodna z zamierzanym systemem żywicy, aby osiągnąć maksymalne przyczepienie oraz wydajność przenoszenia obciążenia. Dostępne są różne formuły powłok do różnych typów żywic, w tym epoksydowych, bismaleimidowych oraz termoplastycznych, powszechnie stosowanych w zastosowaniach lotniczych i kosmicznych.

Zastosowanie powłoki (sizing) na wzmocniony materiał z włókna węglowego pełni także funkcję ochrony włókien węglowych podczas operacji manipulacyjnych i przetwarzania. Bez odpowiedniej powłoki włókna węglowe mogą ulec uszkodzeniom mechanicznym, co prowadzi do obniżenia ich wytrzymałości oraz powstawania koncentracji naprężeń w gotowym elemencie kompozytowym. Formuła powłoki musi zapewniać równowagę między wymaganiami dotyczącymi łatwości obsługi a koniecznością pełnego usunięcia lub rozpuszczenia się powłoki w trakcie procesu utwardzania kompozytu, aby nie naruszyć interfejsu włókno–matryca.

Zastosowania lotniczo-kosmiczne i korzyści wynikające z wydajności

Zastosowania w konstrukcjach statków powietrznych

Wzmocniona tkanina z włókna węglowego znalazła szerokie zastosowanie w głównych konstrukcjach statków powietrznych, w tym w skórach skrzydeł, panelach kadłuba oraz powierzchniach sterowych. Wyjątkowy stosunek sztywności do masy tego materiału umożliwia projektowanie cieńszych i lżejszych elementów konstrukcyjnych, które zachowują niezbędną nośność zapewniającą bezpieczną eksploatację. Redukcja masy przekłada się bezpośrednio na poprawę efektywności paliwowej oraz zwiększenie ładowności, czyniąc wzmocnioną tkaninę z włókna węglowego niezwykle wartościową dla producentów samolotów cywilnych i wojskowych.

Zastosowanie wzmacnianej tkaniny z włókna węglowego w konstrukcjach lotniczych umożliwia również innowacyjne podejścia projektowe, które nie były możliwe przy użyciu tradycyjnych materiałów metalowych. Możliwość dostosowywania orientacji włókien w strukturze tkaniny pozwala inżynierom zoptymalizować ścieżki przekazywania obciążeń i zmniejszyć skupiska naprężeń, co prowadzi do bardziej efektywnych rozwiązań konstrukcyjnych. Dodatkowo doskonała odporność na zmęczenie kompozytów z włókna węglowego wykonanych z wzmacnianej tkaniny z włókna węglowego przekłada się na dłuższe interwały eksploatacyjne oraz niższe wymagania serwisowe.

Integracja komponentów silnika

Współczesne silniki lotnicze coraz częściej zawierają elementy wykonane z wzmocnionej tkaniny z włókna węglowego, szczególnie w zastosowaniach nielotnych, takich jak gondole, kanały obejściowe oraz panele akustyczne. Wysoka odporność na temperaturę niektórych gatunków włókna węglowego umożliwia ich stosowanie w umiarkowanie nagrzanych środowiskach silnikowych, zapewniając przy tym znaczne oszczędności masy w porównaniu z alternatywami metalowymi. Stabilność termiczna wzmocnionej tkaniny z włókna węglowego czyni ją odpowiednią do zastosowań, w których kluczowe jest zachowanie stabilności wymiarowej pod wpływem cykli temperaturowych.

Właściwości akustyczne wzmocnionej tkaniny z włókna węglowego przyczyniają się do redukcji hałasu w silnikach lotniczych, ponieważ materiał ten można projektować tak, aby zapewniał określone charakterystyki pochłaniania dźwięku. Wprowadzając wzory perforowane lub specjalne struktury tkanych warstw, wzmocniona tkanina z włókna węglowego może pełnić jednocześnie funkcję elementu konstrukcyjnego oraz rozwiązania akustycznego, co zmniejsza ogólną złożoność i masę systemu, a jednocześnie poprawia komfort pasażerów oraz zgodność z przepisami.

Analiza porównawcza z tradycyjnymi materiałami

Osiągnięcia w zakresie redukcji masy

Potencjał redukcji masy tkaniny z węglowego włókna wzmocnionego w porównaniu do aluminium i stali stanowi jedną z jego najważniejszych zalet w zastosowaniach lotniczo-kosmicznych. Typowe oszczędności masy mieszczą się w zakresie od 20% do 50%, w zależności od konkretnego zastosowania oraz optymalizacji projektu. Redukcja masy wpływa bezpośrednio na koszty eksploatacji statków powietrznych poprzez obniżenie zużycia paliwa oraz zwiększenie ładowności, co uzasadnia ekonomicznie wyższy początkowy koszt tkaniny z węglowego włókna w całym okresie użytkowania statku powietrznego.

Ponad proste zmniejszenie masy, wzmocniona tkanina z włókna węglowego umożliwia integrację konstrukcji, eliminującą wiele elementów złączających i połączeń, które są typowe dla konstrukcji metalowych. Takie scalenie części zmniejsza złożoność produkcji, poprawia wydajność konstrukcyjną oraz eliminuje potencjalne punkty awarii związane z złączami mechanicznymi. Możliwość tworzenia skomplikowanych kształtów w pojedynczych operacjach produkcyjnych daje dodatkową przewagę pod względem masy i kosztów zastosowania wzmocnionej tkaniny z włókna węglowego w zastosowaniach lotniczych i kosmicznych.

Rozważania dotyczące trwałości i konserwacji

Odporność na korozję wzmocnionej tkaniny z włókna węglowego zapewnia istotne zalety w porównaniu do aluminium w zastosowaniach lotniczych i kosmicznych, szczególnie w środowiskach morskich lub w regionach o wysokiej wilgotności i narażeniu na działanie soli. W przeciwieństwie do materiałów metalowych kompozyty z włókna węglowego nie ulegają korozji elektrochemicznej, co eliminuje konieczność stosowania powłok ochronnych oraz związanych z nimi procedur konserwacyjnych. Ta odporność na korozję wydłuża czas użytkowania komponentów i zmniejsza koszty konserwacji w całym cyklu życia.

Wytrzymałość na zmęczenie stanowi kolejną dziedzinę, w której wzmocniona tkanina z włókna węglowego wyprzedza tradycyjne materiały lotnicze. Brak mechanizmów rozprzestrzeniania się pęknięć, typowych dla metali, oznacza, że prawidłowo zaprojektowane konstrukcje kompozytowe z włókna węglowego mogą teoretycznie osiągać nieskończoną wytrzymałość na zmęczenie w normalnych warunkach eksploatacji. Ta cecha zmniejsza wymagania dotyczące przeglądów i wydłuża interwały serwisowe, zapewniając korzyści operacyjne, które rekompensują wyższe początkowe koszty materiału w postaci wzmocnionej tkaniny z włókna węglowego.

Optymalizacja projektu i zagadnienia inżynierskie

Wybór architektury włókien

Dobór odpowiedniej architektury włókien w wzmacnianej tkaninie z włókna węglowego wymaga starannego rozważenia warunków obciążenia oraz ograniczeń produkcyjnych charakterystycznych dla każdej aplikacji lotniczej. Tkaniny równowagowe zapewniają jednakową wytrzymałość w kierunku osnowy i wątku, co czyni je odpowiednimi do zastosowań poddawanych obciążeniom wielokierunkowym. Tkaniny nierównowagowe mogą być zoptymalizowane pod kątem głównych kierunków obciążenia przy jednoczesnym zachowaniu wystarczającej wytrzymałości w kierunkach wtórnych, umożliwiając bardziej efektywne rozwiązania konstrukcyjne.

Zaawansowane wzmocnione konstrukcje z tkaniny węglowej obejmują trójwymiarowe przetkania zapewniające wzmocnienie w kierunku grubości materiału, co pozwala rozwiązać jedną z tradycyjnych słabości laminowanych struktur kompozytowych. Te trójwymiarowe konstrukcje poprawiają odporność na uszkodzenia oraz odporność na uderzenia, zachowując przy tym właściwości w płaszczyźnie materiału, które czynią wzmocnioną tkaninę węglową atrakcyjną dla zastosowań lotniczych i kosmicznych. Dobór konstrukcji tkaniny musi uwzględniać równowagę między wymaganiami dotyczącymi wydajności a możliwością jej wytwarzania oraz rozważaniami ekonomicznymi.

Integracja Procesu Produkcji

Integracja wzmocnionej tkaniny z włókna węglowego w procesy produkcyjne w przemyśle lotniczo-kosmicznym wymaga uwzględnienia cech związanych z obsługą, zdolnością do układania się oraz zgodnością z wyposażeniem produkcyjnym zautomatyzowanym. Format tkaniny zapewnia korzyści w zautomatyzowanych procesach układania warstw, ponieważ łatwiej dopasowuje się ona do złożonych powierzchni narzędzi niż taśma z tworzywa kompozytowego z utwardzaczem (prepreg), zachowując przy tym kontrolę nad orientacją włókien. Ta zaleta produkcyjna staje się coraz bardziej istotna, gdy producenci sprzętu lotniczo-kosmicznego dążą do zwiększenia tempa produkcji i obniżenia kosztów pracy.

Zapewnienie jakości w procesie obróbki wzmacnianej tkaniny z włókna węglowego obejmuje kontrolę udziału objętościowego włókien, zawartości porów oraz jakości utwardzania w całym cyklu produkcyjnym. Zaawansowane techniki nieniszczącej kontroli jakości, takie jak badania ultradźwiękowe i termowizyjne, pozwalają wykrywać wady produkcyjne, które mogą zagrozić wydajnością konstrukcyjną. Wdrożenie solidnych procedur kontroli jakości zapewnia pełne wykorzystanie korzyści eksploatacyjnych wynikających ze stosowania wzmacnianej tkaniny z włókna węglowego w komponentach lotniczych przeznaczonych do produkcji seryjnej.

Rozwój przyszły i trendy branżowe

Advanced Fiber Technologies

Trwające badania nad technologią włókien węglowych nadal poszerzają granice tego, co można osiągnąć przy użyciu wzmacnianych tkanin z włókien węglowych. Włókna węglowe o wyższym module sprężystości, zbliżające się do granic teoretycznych, umożliwiają jeszcze większe oszczędności masy w zastosowaniach, w których kluczowe znaczenie ma sztywność. Zaawansowane metody produkcji, takie jak technologia rozprowadzania nitek (spread-tow), pozwalają na wytwarzanie cieńszych i lepiej dopasowujących się do formy wzmacnianych tkanin z włókien węglowych przy jednoczesnym zachowaniu ich właściwości konstrukcyjnych, otwierając nowe możliwości dla złożonych geometrii stosowanych w przemyśle lotniczym i kosmicznym.

Rozwój węglowych włókien o średnim module, zoptymalizowanych specjalnie do zastosowań w tkaninach wzmocnionych włóknem węglowym, stanowi istotny postęp w osiąganiu równowagi między wydajnością a kosztem. Włókna te zapewniają poprawę wytrzymałości na ściskanie oraz odporności na uszkodzenia w porównaniu z alternatywami o wysokim module, zachowując przy tym wystarczającą sztywność do spełnienia wymogów lotniczych. Optymalizacja właściwości włókien do zastosowań w tkaninach umożliwia lepszą wydajność końcowej struktury kompozytowej, a jednocześnie potencjalnie obniża koszty materiałów.

Zrównoważone Inicjatywy Produkcyjne

Ważne znaczenie dla innowacji w zakresie produkcji i technologii recyklingu wzmocnionej tkaniny z włókien węglowych mają kwestie środowiskowe. Zaawansowane procesy recyklingu pozwalają odzyskiwać włókna węglowe z zużytych komponentów samolotów, tworząc recyklingową wzmocnioną tkaninę z włókien węglowych, nadającą się do zastosowań wtórnych w przemyśle lotniczym. Te inicjatywy z zakresu zrównoważonego rozwoju odpowiadają na obawy środowiskowe, a jednocześnie mogą obniżać koszty materiałów w miarę dojrzewania i skalowania technologii recyklingu do poziomu komercyjnego.

Biooparte materiały wyjściowe do produkcji włókien węglowych stanowią nowo powstającą dziedzinę badań, która może poprawić wskaźniki zrównoważoności wzmacnianej tkaniny z włókien węglowych. Badania nad ligninowymi oraz innymi odnawialnymi materiałami wyjściowymi mają na celu zmniejszenie wpływu środowiskowego produkcji włókien węglowych przy jednoczesnym zachowaniu właściwości użytkowych wymaganych w zastosowaniach lotniczo-kosmicznych. Te osiągnięcia są zgodne z celami branżowymi w zakresie zrównoważonego rozwoju oraz przepisami regulacyjnymi dotyczącymi ograniczenia wpływu na środowisko.

Często zadawane pytania

Co czyni wzmacnianą tkaninę z włókien węglowych lepszą od tradycyjnego aluminium w zastosowaniach lotniczo-kosmicznych

Wzmocniona tkanina z włókna węglowego oferuje wyższy stosunek wytrzymałości do masy niż aluminium, zapewniając zwykle redukcję masy o 20–50% przy jednoczesnym zachowaniu równoważnej lub lepszej wydajności konstrukcyjnej. Materiał ten charakteryzuje się również doskonałą odpornością na zmęczenie, odpornością na korozję oraz elastycznością projektową, która umożliwia integrację elementów i tworzenie skomplikowanych geometrii niemożliwych do osiągnięcia przy użyciu tradycyjnych konstrukcji metalowych. Te zalety przekładają się na poprawę efektywności paliwowej, zmniejszenie wymagań serwisowych oraz wzmocnienie możliwości eksploatacyjnych statków powietrznych.

W jaki sposób wzór przędzenia wpływa na wydajność wzmocnionej tkaniny z włókna węglowego

Wzór plecienia wzmocnionej tkaniny z włókna węglowego znacząco wpływa na właściwości mechaniczne, charakterystykę obsługi oraz wymagania technologiczne. Tkaniny płócienne zapewniają maksymalną stabilność i zrównoważone właściwości zarówno w kierunku osnowy, jak i w kierunku wątku, podczas gdy tkaniny skośne i satynowe oferują poprawioną giętkość (zdolność do układania się na złożonych kształtach) kosztem częściowych utrat właściwości mechanicznych. Dobór wzoru plecienia musi uwzględniać konkretne warunki obciążenia, procesy produkcyjne oraz wymagania dotyczące wykończenia powierzchni w każdej aplikacji lotniczo-kosmicznej.

Jakie środki kontroli jakości zapewniają niezawodną pracę wzmocnionej tkaniny z włókna węglowego w kluczowych zastosowaniach lotniczo-kosmicznych?

Kontrola jakości tkaniny węglowej wzmacnianej przeznaczonej do zastosowań lotniczo-kosmicznych obejmuje kompleksowe badania właściwości włókien, parametrów konstrukcji tkaniny oraz skuteczności obróbki powierzchniowej. Gwarancja jakości w procesie produkcji obejmuje ciągłe monitorowanie spójności wzoru tkania, jednorodności masy tkaniny oraz wykrywanie wad przy użyciu zaawansowanych systemów inspekcyjnych. Certyfikacja materiału wymaga szczegółowych badań mechanicznych, warunkowania środowiskowego oraz dokumentacji zapewniającej śledzoność, aby zagwarantować zgodność z specyfikacjami lotniczo-kosmicznymi i wymaganiami regulacyjnymi.

W jaki sposób koszty produkcji tkaniny węglowej wzmacnianej porównują się do kosztów tradycyjnych materiałów lotniczo-kosmicznych

Chociaż wzmocniona tkanina z włókna węglowego zwykle wiąże się z wyższymi początkowymi kosztami materiałowymi w porównaniu do aluminium lub stali, całkowite koszty cyklu życia często sprzyjają włóknowi węglowemu ze względu na oszczędności masy, które zmniejszają zużycie paliwa oraz wymagania serwisowe. Koszty produkcji zależą od objętości produkcji, złożoności części i stopnia zautomatyzowania procesu; włókno węglowe staje się coraz bardziej konkurencyjne pod względem kosztów w miarę dojrzewania procesów produkcyjnych i zwiększania się skali produkcji. Korzyści ekonomiczne wynikające z poprawy efektywności paliwowej oraz obniżenia kosztów konserwacji często uzasadniają wyższe koszty materiału w trakcie całego okresu eksploatacji statku powietrznego.

Spis treści

- Zrozumienie składu i struktury wzmocnionej tkaniny z włókien węglowych

- Procesy produkcyjne i kontrola jakości

- Zastosowania lotniczo-kosmiczne i korzyści wynikające z wydajności

- Analiza porównawcza z tradycyjnymi materiałami

- Optymalizacja projektu i zagadnienia inżynierskie

- Rozwój przyszły i trendy branżowe

-

Często zadawane pytania

- Co czyni wzmacnianą tkaninę z włókien węglowych lepszą od tradycyjnego aluminium w zastosowaniach lotniczo-kosmicznych

- W jaki sposób wzór przędzenia wpływa na wydajność wzmocnionej tkaniny z włókna węglowego

- Jakie środki kontroli jakości zapewniają niezawodną pracę wzmocnionej tkaniny z włókna węglowego w kluczowych zastosowaniach lotniczo-kosmicznych?

- W jaki sposób koszty produkcji tkaniny węglowej wzmacnianej porównują się do kosztów tradycyjnych materiałów lotniczo-kosmicznych