Le secteur aérospatial continue de repousser les limites de la science des matériaux, à la recherche de solutions offrant une résistance exceptionnelle tout en conservant un poids minimal. Parmi les matériaux les plus transformateurs qui impulsent cette évolution figure le tissu renforcé en fibre de carbone tissu en fibre de carbone , un matériau composite qui est devenu indispensable dans la fabrication moderne des aéronefs. Ce textile avancé associe des filaments de fibre de carbone à des motifs de tissage spécialisés afin de créer un matériau offrant des rapports résistance/poids sans précédent, ce qui le rend idéal pour les applications aérospatiales critiques où la performance et la fiabilité sont primordiales.

L’impact révolutionnaire du tissu renforcé en fibre de carbone s’étend bien au-delà de ses propriétés mécaniques impressionnantes. Ce matériau a profondément modifié la manière dont les ingénieurs conçoivent les aéronefs, permettant la réalisation d’appareils plus légers et plus économes en carburant, tout en préservant l’intégrité structurelle requise pour une exploitation sûre. L’adoption du tissu renforcé en fibre de carbone a permis des améliorations significatives de l’économie de carburant, une réduction des émissions et des performances accrues, autrefois impossibles à atteindre avec des matériaux traditionnels tels que l’aluminium et l’acier.

Comprendre la composition et la structure du tissu renforcé en fibre de carbone

Fondamentaux des fibres de carbone

Le tissu renforcé en fibre de carbone commence par des fibres de carbone individuelles, chacune mesurant seulement quelques micromètres de diamètre. Ces fibres sont produites selon un procédé complexe qui consiste à chauffer des matériaux précurseurs, généralement du polyacrylonitrile ou de la braise, à des températures extrêmement élevées dans des environnements contrôlés. Les fibres de carbone obtenues présentent une résistance à la traction et un module d’élasticité exceptionnels, avec des niveaux de résistance souvent supérieurs à 3 000 MPa tout en conservant un poids remarquablement léger.

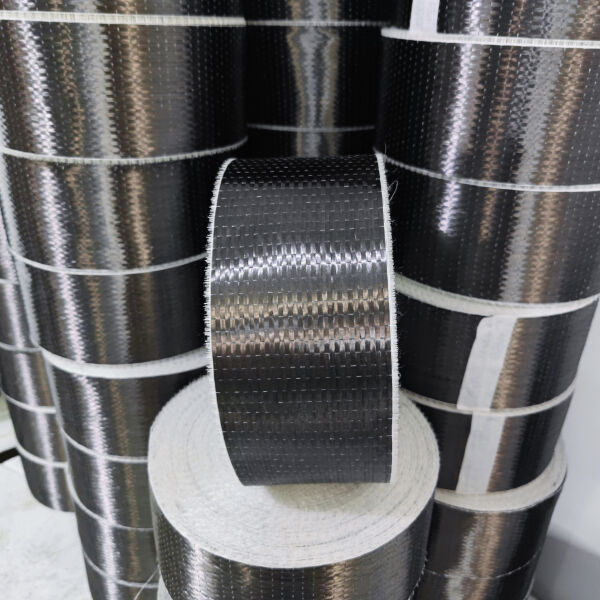

Le procédé de fabrication du tissu renforcé en fibre de carbone consiste à tisser ces fibres de carbone individuelles selon divers motifs, notamment la toile, la sergé et la satin. Chaque motif de tissage confère des caractéristiques différentes au tissu final, influençant des propriétés telles que la drapabilité, la finition de surface et les performances mécaniques. Le choix du motif de tissage dépend des exigences spécifiques de l’application ainsi que des procédés de fabrication qui seront utilisés pour réaliser la pièce composite finale.

Mécanismes de renforcement

L'armature du tissu renforcé en fibre de carbone provient de la disposition stratégique des fibres de carbone dans plusieurs directions au sein de la structure du tissu. Cette orientation multidirectionnelle permet au matériau de résister à des charges provenant de divers angles, offrant ainsi des performances mécaniques supérieures par rapport aux dispositions unidirectionnelles de fibres. Le format en tissu facilite également la manipulation lors des procédés de fabrication, ce qui le rend plus pratique pour les formes géométriques complexes courantes dans les applications aérospatiales.

Les tissus avancés renforcés en fibre de carbone intègrent souvent des constructions hybrides combinant des fibres de carbone avec d'autres fibres hautes performances, telles que des fibres aramide ou des fibres de verre. Ces configurations hybrides peuvent offrir une résistance aux chocs améliorée, une meilleure tolérance aux dommages ou une réduction des coûts de fabrication, tout en conservant les principaux avantages du renforcement par fibre de carbone. L'intégration de différents types de fibres nécessite une attention particulière portée à la compatibilité et aux exigences de traitement afin d'assurer des performances optimales.

Processus de fabrication et contrôle qualité

Techniques de Production

La production d’un tissu renforcé de haute qualité en fibre de carbone nécessite des équipements de fabrication sophistiqués et un contrôle précis des procédés. Les métiers à tisser modernes, capables de manipuler des filaments de fibre de carbone, fonctionnent sous une tension et dans des conditions environnementales contrôlées afin d’éviter tout dommage aux fibres et de garantir des propriétés constantes du tissu. Les paramètres du processus de tissage, notamment les tensions des fils de chaîne et de trame, la force de battage et la vitesse du métier, influencent fortement les caractéristiques finales du tissu.

Le contrôle qualité lors de la fabrication du tissu renforcé en fibre de carbone implique une surveillance continue de l'alignement des fibres, du poids du tissu et de la régularité du motif de tissage. Des systèmes d'inspection avancés, utilisant le balayage optique et l'analyse d'image, détectent les défauts tels que les filaments cassés, les motifs de tissage incorrects ou les variations de densité du tissu. Ces mesures de qualité garantissent que le tissu renforcé en fibre de carbone répond aux spécifications rigoureuses requises pour les applications aérospatiales, où la fiabilité du matériau est critique.

Traitement de surface et application d’encollage

Le traitement de surface du tissu renforcé en fibre de carbone joue un rôle essentiel dans l’optimisation de l’interface entre les fibres de carbone et la résine matricielle utilisée dans la fabrication des composites. L’agent d’encollage appliqué aux fibres de carbone lors de la production du tissu doit être compatible avec le système de résine prévu afin d’assurer une adhérence maximale et une efficacité optimale de transfert de charge. Différentes formulations d’agents d’encollage sont disponibles pour divers types de résines, notamment les systèmes époxy, bismaléimide et thermoplastiques couramment utilisés dans les applications aérospatiales.

L’application d’un agent d’encollage à tissu en fibre de carbone renforcée sert également à protéger les fibres de carbone pendant les opérations de manutention et de transformation. En l’absence d’un agent d’encollage adapté, les fibres de carbone peuvent subir des dommages mécaniques qui réduisent leur résistance et créent des concentrations de contraintes dans la pièce composite finale. La formulation de l’agent d’encollage doit trouver un équilibre entre les exigences de maniabilité et la nécessité de son élimination totale ou de sa dissolution complète au cours du cycle de durcissement du composite, afin d’éviter toute dégradation de l’interface fibre-matrice.

Applications aéronautiques et avantages en matière de performance

Applications dans la structure des aéronefs

Le tissu renforcé en fibre de carbone est largement utilisé dans les structures principales des aéronefs, notamment les revêtements d’aile, les panneaux de fuselage et les surfaces de commande. Le rapport exceptionnel raideur/masse de ce matériau permet de concevoir des composants structurels plus minces et plus légers tout en conservant la capacité portante requise pour un fonctionnement sûr. Cette réduction de poids se traduit directement par une amélioration de l’efficacité énergétique (consommation de carburant) et une augmentation de la capacité de charge utile, ce qui rend le tissu renforcé en fibre de carbone inestimable pour les constructeurs d’avions commerciaux et militaires.

L'utilisation de tissu renforcé en fibre de carbone dans les structures d'aéronefs offre également des possibilités d'approches innovantes en matière de conception, qui n'étaient pas réalisables avec les matériaux métalliques traditionnels. La possibilité d'ajuster l'orientation des fibres au sein de la structure du tissu permet aux ingénieurs d'optimiser les chemins de charge et de réduire les concentrations de contraintes, conduisant ainsi à des conceptions structurelles plus efficaces. En outre, l'excellente résistance à la fatigue des composites en fibre de carbone fabriqués à partir de tissu renforcé en fibre de carbone se traduit par des intervalles d'entretien plus longs et des exigences réduites en matière de maintenance.

Intégration des composants moteur

Les moteurs d'avions modernes intègrent de plus en plus des composants fabriqués à partir de tissu de fibre de carbone renforcée, notamment dans des applications non rotatives telles que les nacelles, les conduits de contournement et les panneaux acoustiques. Les performances à haute température de certaines qualités de fibres de carbone permettent leur utilisation dans des environnements moteur modérément chauffés, tout en offrant des économies de poids significatives par rapport aux alternatives métalliques. La stabilité thermique du tissu de fibre de carbone renforcée le rend adapté aux applications où la stabilité dimensionnelle sous cycles thermiques est critique.

Les propriétés acoustiques du tissu renforcé en fibre de carbone contribuent à la réduction du bruit dans les moteurs d’avion, car ce matériau peut être conçu pour offrir des caractéristiques spécifiques d’absorption sonore. En intégrant des motifs perforés ou des structures de tissage spécialisées, le tissu renforcé en fibre de carbone peut remplir à la fois une fonction structurelle et une fonction de traitement acoustique, réduisant ainsi la complexité globale du système et son poids, tout en améliorant le confort des passagers et la conformité aux réglementations.

Analyse comparative avec les matériaux traditionnels

Réductions de poids obtenues

Le potentiel de réduction de poids du tissu renforcé en fibre de carbone par rapport à l’aluminium et à l’acier constitue l’un de ses avantages les plus significatifs dans les applications aérospatiales. Les économies de poids typiques varient de 20 % à 50 %, selon l’application spécifique et l’optimisation de la conception. Cette réduction de poids influe directement sur les coûts d’exploitation des aéronefs, grâce à une consommation de carburant moindre et à une capacité de charge utile accrue, ce qui justifie économiquement le coût initial plus élevé du tissu renforcé en fibre de carbone sur la durée de vie opérationnelle de l’aéronef.

Au-delà d'une simple réduction de poids, le tissu renforcé en fibre de carbone permet une consolidation de la conception qui élimine plusieurs éléments de fixation et joints courants dans les structures métalliques. Cette consolidation des pièces réduit la complexité de fabrication, améliore l'efficacité structurelle et supprime les points de défaillance potentiels liés aux fixations mécaniques. La capacité de créer des formes complexes au cours d'une seule opération de fabrication renforce encore davantage les avantages en termes de poids et de coût offerts par le tissu renforcé en fibre de carbone dans les applications aérospatiales.

Considérations sur la durabilité et l'entretien

La résistance à la corrosion du tissu renforcé en fibre de carbone offre des avantages significatifs par rapport à l’aluminium dans les applications aérospatiales, notamment dans les environnements marins ou les régions à forte humidité et exposition au sel. Contrairement aux matériaux métalliques, les composites en fibre de carbone ne subissent pas de corrosion électrochimique, ce qui élimine le besoin de revêtements protecteurs et des procédures d’entretien associées. Cette immunité à la corrosion prolonge la durée de service des composants et réduit les coûts d’entretien sur l’ensemble du cycle de vie.

Les performances en fatigue représentent un autre domaine dans lequel le tissu renforcé en fibre de carbone excelle par rapport aux matériaux aérospatiaux traditionnels. L’absence de mécanismes de propagation des fissures, courants dans les métaux, signifie que des structures composites en fibre de carbone correctement conçues peuvent, en théorie, atteindre une durée de vie en fatigue infinie dans des conditions de fonctionnement normales. Cette caractéristique réduit les exigences en matière d’inspections et prolonge les intervalles de maintenance, offrant des avantages opérationnels qui compensent les coûts initiaux plus élevés du tissu renforcé en fibre de carbone.

Optimisation de la conception et considérations techniques

Sélection de l’architecture des fibres

La sélection d'une architecture de fibres appropriée dans les tissus renforcés en fibre de carbone nécessite une attention particulière portée aux conditions de chargement et aux contraintes de fabrication spécifiques à chaque application aérospatiale. Les armures équilibrées offrent une résistance identique dans les directions chaîne et trame, ce qui les rend adaptées aux applications soumises à des chargements multidirectionnels. Les armures déséquilibrées peuvent être optimisées pour les directions de chargement principales tout en conservant une résistance adéquate dans les directions secondaires, permettant ainsi des conceptions structurelles plus efficaces.

Les architectures avancées de tissu en fibre de carbone renforcée comprennent des tissages tridimensionnels qui assurent un renfort à travers l’épaisseur, palliant ainsi l’un des points faibles traditionnels des structures composites stratifiées. Ces architectures 3D améliorent la tenue aux dommages et la résistance aux chocs, tout en conservant les propriétés dans le plan qui rendent le tissu en fibre de carbone renforcée particulièrement attractif pour les applications aérospatiales. Le choix de l’architecture du tissu doit concilier les exigences de performance avec la faisabilité de fabrication et les considérations de coût.

Intégration du Processus de Fabrication

L'intégration du tissu renforcé en fibre de carbone dans les procédés de fabrication aérospatiale exige de prendre en compte ses caractéristiques de manipulation, sa drapabilité et sa compatibilité avec les équipements de production automatisés. Le format en tissu offre des avantages dans les procédés automatisés de pose en couches, car il s'adapte plus facilement aux surfaces complexes des outillages que la bande pré-imprégnée, tout en conservant un contrôle précis de l'orientation des fibres. Cet avantage en termes de fabricabilité devient de plus en plus important à mesure que les fabricants aérospatiaux cherchent à augmenter leurs taux de production et à réduire leurs coûts de main-d'œuvre.

L'assurance qualité dans le traitement des tissus renforcés en fibre de carbone implique la surveillance de la fraction volumique de fibres, de la teneur en vides et de la qualité de la polymérisation tout au long du processus de fabrication. Des techniques avancées d'essais non destructifs, telles que l'inspection par ultrasons et la thermographie, permettent de détecter les défauts de fabrication susceptibles de compromettre les performances structurelles. La mise en place de procédures rigoureuses de contrôle qualité garantit que les avantages en matière de performance offerts par les tissus renforcés en fibre de carbone sont pleinement exploités dans les composants d'avions destinés à la production.

Évolutions futures et tendances du secteur

Advanced Fiber Technologies

La recherche continue dans le domaine de la technologie des fibres de carbone repousse sans cesse les limites de ce qui est réalisable avec les tissus renforcés en fibres de carbone. Des fibres de carbone à module plus élevé, s’approchant des limites théoriques, offrent des possibilités encore plus importantes de réduction de poids dans les applications où la rigidité est critique. Des techniques de fabrication avancées, telles que la technologie des fils écartés (« spread-tow »), permettent la production de tissus renforcés en fibres de carbone plus fins et plus drapables, tout en préservant leurs performances structurelles, ouvrant ainsi de nouvelles perspectives pour des géométries aérospatiales complexes.

Le développement de fibres de carbone à module intermédiaire, spécifiquement optimisées pour les applications de tissu renforcé en fibres de carbone, constitue une avancée majeure dans l’équilibre entre performances et coûts. Ces fibres offrent une résistance à la compression et une tolérance aux dommages améliorées par rapport aux alternatives à haut module, tout en conservant une rigidité suffisante pour répondre aux exigences aérospatiales. L’optimisation des propriétés des fibres pour les applications textiles permet d’obtenir de meilleures performances dans la structure composite finale, tout en réduisant éventuellement les coûts des matériaux.

Initiatives de fabrication durable

Les considérations environnementales stimulent l'innovation dans la fabrication et le recyclage des tissus renforcés en fibre de carbone. Des procédés de recyclage avancés permettent de récupérer les fibres de carbone provenant de composants d’avions en fin de vie, produisant ainsi un tissu renforcé en fibre de carbone recyclé adapté à des applications aérospatiales secondaires. Ces initiatives en faveur de la durabilité répondent aux préoccupations environnementales tout en réduisant potentiellement les coûts des matériaux, à mesure que les technologies de recyclage mûrissent et atteignent des volumes commerciaux à grande échelle.

Les matériaux précurseurs biosourcés destinés à la production de fibres de carbone constituent un domaine émergent de développement qui pourrait améliorer le bilan de durabilité du tissu renforcé en fibres de carbone. Les recherches menées sur les précurseurs à base de lignine et d'autres sources renouvelables visent à réduire l'impact environnemental de la production de fibres de carbone tout en conservant les caractéristiques de performance requises pour les applications aérospatiales. Ces avancées s'inscrivent dans le cadre des objectifs de durabilité sectoriels et des exigences réglementaires visant à réduire l'impact environnemental.

FAQ

Quels sont les avantages du tissu renforcé en fibres de carbone par rapport à l'aluminium traditionnel dans les applications aérospatiales ?

Le tissu renforcé en fibre de carbone offre des rapports résistance/poids supérieurs à ceux de l’aluminium, permettant généralement une réduction de poids de 20 à 50 % tout en conservant des performances structurelles équivalentes ou meilleures. Ce matériau présente également une excellente résistance à la fatigue, une immunité totale à la corrosion et une grande souplesse de conception, ce qui permet de regrouper des pièces et de réaliser des géométries complexes impossibles à obtenir avec des procédés de construction métallique traditionnels. Ces avantages se traduisent par une amélioration de l’efficacité énergétique, une réduction des besoins en maintenance et des capacités de performance aéronautique accrues.

Comment le motif de tissage influence-t-il les performances du tissu renforcé en fibre de carbone ?

Le motif de tissage du tissu renforcé en fibre de carbone influence considérablement les propriétés mécaniques, les caractéristiques de maniabilité et les exigences de fabrication. Les tissages plats offrent une stabilité maximale et des propriétés équilibrées dans les directions de la chaîne et de la trame, tandis que les tissages sergé et satin permettent une meilleure drapabilité pour les formes complexes, au prix éventuel d’une légère dégradation des performances mécaniques. Le choix du motif de tissage doit tenir compte des conditions de charge spécifiques, des procédés de fabrication et des exigences relatives à l’état de surface pour chaque application aérospatiale.

Quelles mesures de contrôle qualité garantissent des performances fiables du tissu renforcé en fibre de carbone dans les applications aérospatiales critiques ?

Le contrôle qualité des tissus renforcés en fibre de carbone destinés au secteur aérospatial implique des essais complets des propriétés des fibres, des paramètres de construction du tissu et de l’efficacité du traitement de surface. La garantie qualité en fabrication comprend une surveillance continue de la régularité du motif de tissage, de l’uniformité du poids surfacique du tissu et de la détection des défauts à l’aide de systèmes d’inspection avancés. La certification des matériaux exige des essais mécaniques approfondis, un conditionnement environnemental rigoureux et une documentation assurant la traçabilité, afin de garantir la conformité aux spécifications aérospatiales et aux exigences réglementaires.

Comment les coûts de fabrication des tissus renforcés en fibre de carbone se comparent-ils à ceux des matériaux aérospatiaux traditionnels ?

Bien que le tissu renforcé en fibre de carbone présente généralement des coûts matériels initiaux plus élevés que ceux de l’aluminium ou de l’acier, le coût total sur le cycle de vie penche souvent en faveur de la fibre de carbone, grâce aux gains de poids qui réduisent la consommation de carburant et les besoins en maintenance. Les coûts de fabrication dépendent du volume de production, de la complexité des pièces et du niveau d’automatisation ; la fibre de carbone devient ainsi de plus en plus compétitive sur le plan des coûts à mesure que les procédés de fabrication se perfectionnent et que les volumes de production augmentent. Les avantages économiques liés à une meilleure efficacité énergétique et à une maintenance réduite justifient souvent le surcoût initial du matériau sur la durée de vie opérationnelle de l’aéronef.

Table des Matières

- Comprendre la composition et la structure du tissu renforcé en fibre de carbone

- Processus de fabrication et contrôle qualité

- Applications aéronautiques et avantages en matière de performance

- Analyse comparative avec les matériaux traditionnels

- Optimisation de la conception et considérations techniques

- Évolutions futures et tendances du secteur

-

FAQ

- Quels sont les avantages du tissu renforcé en fibres de carbone par rapport à l'aluminium traditionnel dans les applications aérospatiales ?

- Comment le motif de tissage influence-t-il les performances du tissu renforcé en fibre de carbone ?

- Quelles mesures de contrôle qualité garantissent des performances fiables du tissu renforcé en fibre de carbone dans les applications aérospatiales critiques ?

- Comment les coûts de fabrication des tissus renforcés en fibre de carbone se comparent-ils à ceux des matériaux aérospatiaux traditionnels ?