Аэрокосмическая промышленность продолжает расширять границы материаловедения, стремясь к решениям, обеспечивающим исключительную прочность при одновременном сохранении минимального веса. Среди наиболее трансформационных материалов, определяющих это развитие, — армированное углеродное волокно ткань , композитный материал, ставший незаменимым в современном авиастроении. Этот передовой текстиль объединяет нити из углеродного волокна со специализированными переплетениями, создавая материал с беспрецедентным соотношением прочности к массе, что делает его идеальным для критически важных аэрокосмических применений, где первостепенное значение имеют высокие эксплуатационные характеристики и надёжность.

Революционное влияние армированной ткани из углеродного волокна выходит далеко за рамки её впечатляющих механических свойств. Этот материал кардинально изменил подход инженеров к проектированию летательных аппаратов, позволив создавать более лёгкие и экономичные в плане расхода топлива самолёты без ущерба для требуемой конструкционной целостности, необходимой для безопасной эксплуатации. Внедрение армированной ткани из углеродного волокна привело к значительному повышению топливной эффективности, снижению выбросов и улучшению эксплуатационных характеристик, которые ранее были недостижимы при использовании традиционных материалов, таких как алюминий и сталь.

Понимание состава и структуры армированной ткани из углеродного волокна

Основы углеродного волокна

Армированная ткань из углеродного волокна начинается с отдельных углеродных волокон, каждый диаметром всего несколько микрометров. Эти волокна производятся в ходе сложного процесса, включающего нагрев прекурсорных материалов — как правило, полиакрилонитрила или пека — до чрезвычайно высоких температур в контролируемых условиях. Полученные углеродные волокна обладают исключительной прочностью на растяжение и модулем упругости: их прочность зачастую превышает 3000 МПа при сохранении выдающейся лёгкости.

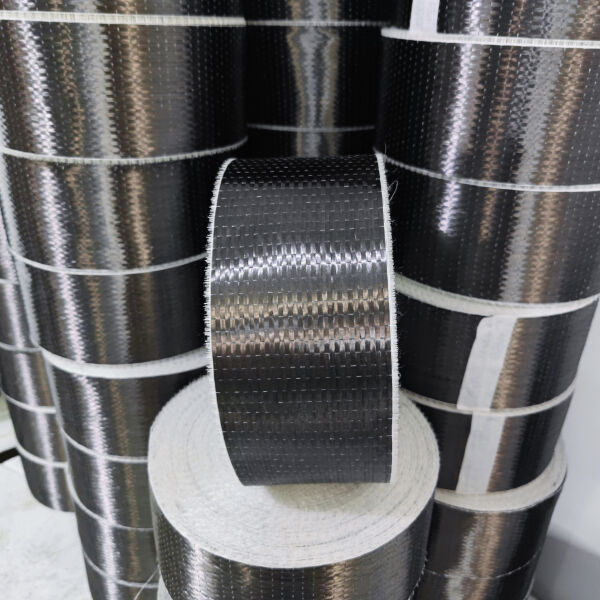

Процесс изготовления армированной ткани из углеродного волокна включает плетение отдельных углеродных волокон в различные узоры, в том числе полотняное, саржевое и атласное переплетения. Каждый тип переплетения придаёт готовой ткани определённые характеристики, влияя на такие свойства, как драпируемость, качество поверхности и механические показатели. Выбор типа переплетения зависит от конкретных требований к применению и от технологических процессов, используемых при изготовлении конечной композитной детали.

Механизмы армирования

Армирование в армированной ткани из углеродного волокна обеспечивается стратегическим расположением углеродных волокон в нескольких направлениях внутри структуры ткани. Такая многонаправленная ориентация позволяет материалу противостоять нагрузкам под различными углами, обеспечивая превосходные механические характеристики по сравнению с однонаправленным расположением волокон. Формат ткани также облегчает обращение с ней в процессе производства, делая её более практичной для сложных геометрических форм, характерных для аэрокосмических применений.

Усовершенствованный армированный углеродный волокнистый материал часто включает гибридные конструкции, объединяющие углеродные волокна с другими высокопрочными волокнами, такими как арамидные или стеклянные волокна. Такие гибридные конфигурации могут обеспечить повышенную стойкость к ударным нагрузкам, улучшенную устойчивость к повреждениям или снижение себестоимости производства при сохранении основных преимуществ армирования углеродным волокном. Интеграция различных типов волокон требует тщательного учёта их совместимости и требований к переработке для обеспечения оптимальных эксплуатационных характеристик.

Производственные процессы и контроль качества

Технологии производства

Производство высококачественной армированной ткани из углеродного волокна требует сложного производственного оборудования и точного контроля технологического процесса. Современные ткацкие станки, способные обрабатывать нити из углеродного волокна, работают при строго контролируемом натяжении и в заданных климатических условиях, чтобы предотвратить повреждение волокон и обеспечить стабильные эксплуатационные характеристики ткани. Параметры процесса ткачества — включая натяжение основы и утка, силу пробоя и скорость работы станка — существенно влияют на конечные свойства ткани.

Контроль качества при производстве армированной ткани из углеродного волокна включает непрерывный мониторинг выравнивания волокон, массы ткани и согласованности переплетения. Современные системы контроля с использованием оптического сканирования и анализа изображений выявляют дефекты, такие как обрывы нитей, некорректные схемы переплетения или отклонения в плотности ткани. Эти меры контроля качества обеспечивают соответствие армированной ткани из углеродного волокна строгим техническим требованиям, предъявляемым к изделиям для аэрокосмической отрасли, где надёжность материала имеет решающее значение.

Обработка поверхности и нанесение размера

Поверхностная обработка армирующей ткани из углеродного волокна играет ключевую роль в оптимизации интерфейса между углеродными волокнами и матричной смолой, используемой при производстве композитов. Наносимое на углеродные волокна покрытие (сайзинг), применяемое при изготовлении ткани, должно быть совместимо с целевой системой смолы для обеспечения максимальной адгезии и эффективной передачи нагрузки. Существуют различные составы сайзинга, предназначенные для разных типов смол, включая эпоксидные, бисмалеимидные и термопластичные системы, широко применяемые в аэрокосмической отрасли.

Нанесение сайзинга на укрепленное углеродное волокно также служит для защиты углеродных волокон при их транспортировке и технологических операциях. При отсутствии надлежащего сайзинга углеродные волокна могут подвергаться механическим повреждениям, что снижает их прочность и приводит к возникновению концентраций напряжений в готовой композитной детали. Состав сайзинга должен обеспечивать баланс между требованиями к удобству обращения с волокном и необходимостью его полного удаления или растворения в процессе отверждения композита, чтобы не ухудшить качество интерфейса «волокно–матрица».

Аэрокосмические применения и эксплуатационные преимущества

Применение в конструкции летательных аппаратов

Армированная углеродное волокно широко применяется в основных конструкциях летательных аппаратов, включая обшивку крыльев, панели фюзеляжа и рули управления. Исключительное соотношение жёсткости к массе этого материала позволяет проектировать более тонкие и лёгкие конструктивные элементы, сохраняя при этом необходимую несущую способность для безопасной эксплуатации. Снижение массы напрямую приводит к повышению топливной эффективности и увеличению полезной нагрузки, что делает армированное углеродное волокно чрезвычайно ценным для производителей гражданских и военных летательных аппаратов.

Использование армированной ткани из углеродного волокна в конструкциях летательных аппаратов также открывает возможности для инновационных подходов к проектированию, которые были недостижимы при использовании традиционных металлических материалов. Возможность точной настройки ориентации волокон внутри структуры ткани позволяет инженерам оптимизировать пути передачи нагрузок и снизить концентрацию напряжений, что приводит к более эффективным конструктивным решениям. Кроме того, высокая усталостная прочность композитов на основе армированной ткани из углеродного волокна обеспечивает увеличение межремонтных сроков службы и снижение требований к техническому обслуживанию.

Интеграция компонентов двигателя

Современные авиационные двигатели всё чаще включают компоненты, изготовленные из армированной углеродного волокна ткани, особенно в неподвижных приложениях, таких как мотогондолы, обводные каналы и акустические панели. Высокотемпературные характеристики определённых марок углеродного волокна позволяют использовать их в умеренно нагреваемых зонах двигателя, обеспечивая при этом значительную экономию массы по сравнению с металлическими аналогами. Термическая стабильность армированной углеродного волокна ткани делает её пригодной для применения в тех случаях, когда критически важна размерная стабильность при циклических изменениях температуры.

Акустические свойства армированной ткани из углеродного волокна способствуют снижению уровня шума в авиационных двигателях, поскольку материал может быть специально сконструирован для обеспечения заданных характеристик звукопоглощения. Благодаря использованию перфорированных узоров или специализированных структур плетения армированная ткань из углеродного волокна может выполнять одновременно функции конструкционного элемента и акустического покрытия, что позволяет снизить общую сложность и массу системы, а также повысить комфорт пассажиров и соответствие нормативным требованиям.

Сравнительный анализ с традиционными материалами

Достижения в области снижения массы

Потенциал снижения массы армированной углеродного волокна ткани по сравнению с алюминием и сталью представляет собой одно из её наиболее значительных преимуществ в аэрокосмических применениях. Типичное снижение массы составляет от 20 % до 50 % в зависимости от конкретного применения и степени оптимизации конструкции. Это снижение массы напрямую влияет на эксплуатационные расходы летательных аппаратов за счёт уменьшения расхода топлива и увеличения грузоподъёмности, что делает более высокую первоначальную стоимость армированной углеродного волокна ткани экономически оправданной в течение всего срока эксплуатации летательного аппарата.

Помимо простого снижения массы, армированная углеродное волокно позволяет объединить конструкцию, устраняя множество крепёжных элементов и соединений, характерных для металлических конструкций. Такое объединение деталей снижает сложность производства, повышает конструктивную эффективность и устраняет потенциальные точки отказа, связанные с механическими крепёжными элементами. Возможность создания сложных форм за одну операцию изготовления дополнительно усиливает преимущества армированного углеродного волокна в аэрокосмических применениях с точки зрения массы и стоимости.

Рассмотрение прочности и обслуживания

Коррозионная стойкость армированной ткани из углеродного волокна обеспечивает значительные преимущества по сравнению с алюминием в аэрокосмических применениях, особенно в морской среде или регионах с высокой влажностью и воздействием соли. В отличие от металлических материалов, композиты на основе углеродного волокна не подвержены электрохимической коррозии, что устраняет необходимость в защитных покрытиях и связанных с ними процедурах технического обслуживания. Эта коррозионная стойкость увеличивает срок службы компонентов и снижает эксплуатационные затраты на техническое обслуживание в течение всего жизненного цикла.

Усталостная прочность представляет собой еще одну область, в которой армированная углеродное волокно превосходит традиционные аэрокосмические материалы. Отсутствие механизмов распространения трещин, характерных для металлов, означает, что правильно спроектированные конструкции из композитов на основе углеродного волокна теоретически могут обладать бесконечным ресурсом при усталостном нагружении в нормальных эксплуатационных условиях. Данная особенность снижает требования к техническому осмотру и удлиняет интервалы обслуживания, обеспечивая эксплуатационные преимущества, которые компенсируют более высокую первоначальную стоимость армированной углеродного волокна.

Оптимизация конструкции и инженерные аспекты

Выбор структуры волокна

Выбор подходящей архитектуры волокон в армированной углеродной ткани требует тщательного учёта условий нагружения и ограничений, связанных с производством, специфичных для каждой аэрокосмической области применения. Сбалансированные переплетения обеспечивают одинаковую прочность в направлении основы и утка, что делает их пригодными для применений с многонаправленным нагружением. Несбалансированные переплетения могут быть оптимизированы под основные направления нагрузки при сохранении достаточной прочности в второстепенных направлениях, что позволяет создавать более эффективные конструктивные решения.

Современные усиленные архитектуры из углеродного волокна включают трёхмерные переплетения, обеспечивающие упрочнение в направлении толщины и устраняющие один из традиционных недостатков слоистых композитных конструкций. Такие трёхмерные архитектуры повышают стойкость к повреждениям и ударную прочность, сохраняя при этом свойства в плоскости, благодаря которым углеродное волокно привлекательно для применения в аэрокосмической отрасли. Выбор архитектуры ткани должен обеспечивать баланс между требованиями к эксплуатационным характеристикам, возможностями производства и экономическими соображениями.

Интеграция производственного процесса

Интеграция армированной ткани из углеродного волокна в процессы производства изделий для авиакосмической промышленности требует учёта характеристик обращения с материалом, его драпируемости и совместимости с автоматизированным производственным оборудованием. Формат ткани обеспечивает преимущества при автоматизированной укладке, поскольку она легче, чем препрег-лента, адаптируется к сложным поверхностям инструментов, сохраняя при этом контроль над ориентацией волокон. Это преимущество в области технологичности становится всё более важным по мере того, как производители авиакосмической продукции стремятся повысить темпы выпуска и снизить трудозатраты.

Обеспечение качества при обработке армированной ткани из углеродного волокна включает контроль объемной доли волокна, содержания пор и качества отверждения на всех этапах производственного процесса. Современные методы неразрушающего контроля, такие как ультразвуковой контроль и термография, позволяют выявлять производственные дефекты, которые могут ухудшить эксплуатационные характеристики конструкции. Внедрение надежных процедур контроля качества гарантирует, что преимущества армированной ткани из углеродного волокна в полной мере реализуются в компонентах серийных летательных аппаратов.

Перспективные разработки и тенденции в отрасли

Advanced Fiber Technologies

Постоянные исследования в области технологии углеродного волокна продолжают расширять границы того, что можно достичь с армированной тканью из углеродного волокна. Углеродные волокна с более высоким модулем упругости, приближающиеся к теоретическим пределам, открывают возможности для ещё большей экономии массы в жёсткостно-критичных применениях. Современные производственные технологии, такие как технология распределённого пучка нитей (spread-tow), позволяют изготавливать более тонкую и лучше драпирующуюся армированную ткань из углеродного волокна без потери эксплуатационных характеристик, что создаёт новые возможности для сложных аэрокосмических геометрий.

Разработка углеродных волокон среднего модуля, специально оптимизированных для применения в армированных углеродных тканях, представляет собой значительный прорыв в достижении баланса между эксплуатационными характеристиками и стоимостью. По сравнению с волокнами высокого модуля эти волокна обеспечивают повышенную прочность на сжатие и устойчивость к повреждениям, сохраняя при этом достаточную жёсткость для соответствия требованиям авиакосмической отрасли. Оптимизация свойств волокна для применения в тканях позволяет повысить эксплуатационные характеристики конечной композитной конструкции и одновременно потенциально снизить затраты на материалы.

Инициативы устойчивого производства

Экологические соображения стимулируют инновации в области производства и переработки армированной углеродного волокна ткани. Современные процессы переработки позволяют извлекать углеродные волокна из авиационных компонентов, достигших конца срока службы, создавая вторичную армированную углеродного волокна ткань, пригодную для использования в аэрокосмических целях второго уровня. Эти инициативы в области устойчивого развития решают экологические проблемы, а по мере совершенствования и масштабирования технологий переработки до промышленных объёмов также потенциально снижают затраты на материалы.

Биологические предшественники для производства углеродного волокна представляют собой перспективное направление разработки, способное повысить экологическую устойчивость армированной углеродной ткани. Исследования, посвящённые лигнинсодержащим и другим возобновляемым предшественникам, направлены на снижение экологического воздействия производства углеродного волокна при сохранении эксплуатационных характеристик, необходимых для применения в авиакосмической отрасли. Эти разработки соответствуют целям отрасли в области устойчивого развития и нормативным требованиям по сокращению негативного воздействия на окружающую среду.

Часто задаваемые вопросы

Чем армированная углеродная ткань превосходит традиционный алюминий в авиакосмических применениях

Усиленная ткань из углеродного волокна обеспечивает превосходное соотношение прочности к массе по сравнению с алюминием, как правило, позволяя снизить массу на 20–50 % при сохранении эквивалентных или даже лучших эксплуатационных характеристик конструкции. Этот материал также обладает отличной усталостной прочностью, стойкостью к коррозии и гибкостью проектирования, что позволяет объединять детали и создавать сложные геометрические формы, невозможные при традиционном металлическом производстве. Эти преимущества обеспечивают повышение топливной эффективности, снижение требований к техническому обслуживанию и улучшение летных характеристик воздушных судов.

Как влияет тип переплетения на эксплуатационные характеристики усиленной ткани из углеродного волокна

Рисунок плетения армированной ткани из углеродного волокна существенно влияет на механические свойства, характеристики управляемости и требования к производству. Полотняное плетение обеспечивает максимальную стабильность и сбалансированные свойства как в направлении основы, так и утка, тогда как саржевое и атласное плетения обеспечивают улучшенную драпируемость для сложных форм, но потенциально за счёт некоторого снижения механических характеристик. При выборе рисунка плетения необходимо учитывать конкретные условия нагружения, технологические процессы изготовления и требования к качеству поверхности для каждой аэрокосмической задачи.

Какие меры контроля качества обеспечивают надёжную работу армированной ткани из углеродного волокна в критически важных аэрокосмических применениях?

Контроль качества армированной углеродного волокна ткани авиационного класса включает комплексное испытание свойств волокна, параметров конструкции ткани и эффективности поверхностной обработки. Обеспечение качества при производстве предусматривает непрерывный контроль согласованности переплетения, однородности массы ткани и выявление дефектов с помощью передовых систем инспекции. Для получения сертификата материала требуется проведение обширных механических испытаний, климатических испытаний и подготовка документации по прослеживаемости, чтобы гарантировать соответствие спецификациям авиационной отрасли и нормативным требованиям.

Как соотносятся производственные затраты на армированную ткань из углеродного волокна со стоимостью традиционных авиационных материалов?

Хотя армированное углеродное волокно, как правило, имеет более высокую начальную стоимость материалов по сравнению с алюминием или сталью, общая стоимость жизненного цикла зачастую склоняется в пользу углеродного волокна благодаря снижению массы, что уменьшает расход топлива и потребность в техническом обслуживании. Затраты на производство зависят от объёма выпуска, сложности детали и уровня автоматизации; при этом углеродное волокно становится всё более конкурентоспособным по стоимости по мере совершенствования производственных процессов и увеличения масштабов производства. Экономические преимущества повышения топливной эффективности и снижения затрат на техническое обслуживание зачастую оправдывают повышенную стоимость материала в течение всего срока эксплуатации воздушного судна.

Содержание

- Понимание состава и структуры армированной ткани из углеродного волокна

- Производственные процессы и контроль качества

- Аэрокосмические применения и эксплуатационные преимущества

- Сравнительный анализ с традиционными материалами

- Оптимизация конструкции и инженерные аспекты

- Перспективные разработки и тенденции в отрасли

-

Часто задаваемые вопросы

- Чем армированная углеродная ткань превосходит традиционный алюминий в авиакосмических применениях

- Как влияет тип переплетения на эксплуатационные характеристики усиленной ткани из углеродного волокна

- Какие меры контроля качества обеспечивают надёжную работу армированной ткани из углеродного волокна в критически важных аэрокосмических применениях?

- Как соотносятся производственные затраты на армированную ткань из углеродного волокна со стоимостью традиционных авиационных материалов?