航空宇宙産業は、材料科学の限界を絶えず押し広げており、最小限の重量を維持しつつも卓越した強度を実現するソリューションを模索しています。こうした進化を牽引する最も革新的な材料の一つが、強化カーボンファイバー布地—— カーボンファイバーコットン 現代の航空機製造において不可欠となった複合材料です。この先進的な織物は、カーボンファイバー糸と特殊な編み方を組み合わせており、比強度(強度/重量比)という点で前例のない性能を実現し、性能と信頼性が極めて重要となる航空宇宙分野の重要な用途に最適です。

強化カーボンファイバー布の革新的な影響は、その優れた機械的特性をはるかに超えています。この素材は、エンジニアが航空機設計に臨む方法そのものを根本的に変革しました。従来のアルミニウムや鋼材では達成できなかった、軽量かつ燃料効率の高い航空機の設計を可能にするとともに、安全な運用に不可欠な構造的健全性も維持しています。強化カーボンファイバー布の採用により、燃料消費効率の大幅な向上、排出ガスの削減、および従来材料では実現不可能であった性能特性の向上が実現されています。

強化カーボンファイバー布の組成と構造の理解

カーボンファイバーの基礎知識

強化カーボンファイバー布は、直径わずか数マイクロメートルの個々のカーボンファイバーから始まります。これらのファイバーは、ポリアクリロニトリルまたはピッチなどの前駆体材料を、制御された環境下で極めて高温に加熱する複雑な工程によって製造されます。得られるカーボンファイバーは、引張強度および弾性率において卓越した特性を示し、引張強度は通常3,000 MPaを超える一方で、極めて軽量であるという特長を兼ね備えています。

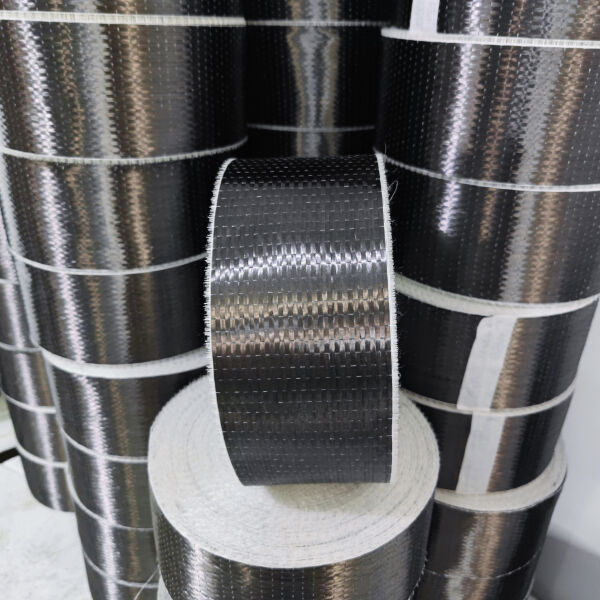

強化炭素繊維布の製造工程では、個々の炭素繊維を平織り、綾織り、サテン織りなどのさまざまなパターンで編み込む。各編み方パターンは、最終的な布地に異なる特性を付与し、ドレープ性、表面仕上げ、機械的性能などの特性に影響を与える。編み方パターンの選択は、特定の用途要件および最終的な複合材料部品を製造する際に用いられる製造工程によって決まる。

補強メカニズム

強化炭素繊維布における補強は、布構造内において炭素繊維を複数方向に戦略的に配向させることによって実現されます。この多方向配向により、材料はさまざまな角度から作用する荷重に耐えることができ、一方向繊維配向と比較して優れた機械的性能を発揮します。また、布状のフォーマットは製造工程中の取扱いを容易にし、航空宇宙分野で一般的な複雑な幾何形状への適用をより実用的にします。

高度に強化されたカーボンファイバー布地は、しばしばアラミド繊維やガラス繊維などの他の高性能繊維とカーボン繊維を組み合わせたハイブリッド構造を採用しています。このようなハイブリッド構成は、衝撃耐性の向上、損傷耐性の改善、あるいは製造コストの削減を実現しつつ、カーボンファイバー補強の主要な利点を維持することができます。異なる種類の繊維を統合する際には、互換性および加工条件について慎重な検討が必要であり、最適な性能を確保するための配慮が求められます。

製造プロセスと品質管理

製造技術

高品質な強化炭素繊維布の製造には、高度な製造設備と精密な工程管理が不可欠です。炭素繊維フィラメントを扱える最新式の織機は、繊維の損傷を防ぎ、布地の特性を均一に保つために、厳密に制御された張力および環境条件下で運転されます。経糸および緯糸の繊維張力、打込み力、シャトル速度といった織造工程のパラメーターは、最終的な布地の特性に大きく影響を与えます。

強化炭素繊維布の製造における品質管理では、繊維の配向、生地の単位面積当たり質量(ファブリック・ウェイト)、および織りパターンの一貫性を継続的に監視します。光学スキャンと画像解析を用いた高度な検査システムにより、断線したフィラメント、不適切な織りパターン、あるいは生地密度のばらつきなどの欠陥を検出します。こうした品質確保措置により、材料の信頼性が極めて重要な航空宇宙分野への適用に必要な厳格な仕様を、強化炭素繊維布が満たすことが保証されます。

表面処理およびサイズ処理

強化炭素繊維布の表面処理は、複合材料製造における炭素繊維とマトリックス樹脂との界面特性を最適化する上で極めて重要な役割を果たします。布の製造工程で炭素繊維に施されるサイズ剤(シジング)は、使用予定の樹脂系と互換性を有していなければならず、これにより最大限の接着性および荷重伝達効率が得られます。エポキシ樹脂、ビスマレインミド樹脂、および航空宇宙分野で広く用いられる熱可塑性樹脂系など、各種樹脂に対応した異なるサイズ剤配合が利用可能です。

サイズ剤の適用は、 強化されたカーボンファイバークロス また、炭素繊維の取扱いおよび加工工程中の保護にも寄与します。適切なサイズ剤が施されていない場合、炭素繊維は機械的損傷を受けやすくなり、その結果、繊維の強度が低下し、最終的な複合材料部品内に応力集中が生じる可能性があります。サイズ剤の配合は、取扱い性の要件と、複合材料の硬化工程中に完全に除去または溶解される必要性との間でバランスを取らなければならず、そうでないと繊維-マトリックス界面の品質が損なわれるおそれがあります。

航空宇宙分野への応用および性能上の利点

航空機構造への応用

強化炭素繊維布は、主翼の表皮、胴体パネル、操縦面など、航空機の一次構造部品において広範にわたって採用されています。この材料は、比剛性(剛性/重量比)が極めて優れており、安全な運用に必要な荷重支持能力を維持しつつ、より薄く軽量な構造部品の設計を可能にします。このような軽量化は、直接的に燃料効率の向上および積載可能重量の増加につながり、強化炭素繊維布を民間および軍用航空機メーカーにとって極めて価値ある材料としています。

航空機構造における強化炭素繊維布の使用は、従来の金属材料では実現できなかった革新的な設計アプローチを可能にします。布構造内の繊維配向を自由に調整できるため、エンジニアは荷重伝達経路を最適化し、応力集中を低減させることができ、より効率的な構造設計を実現できます。さらに、強化炭素繊維布から製造された炭素繊維複合材料は優れた疲労抵抗性を有しており、これにより保守点検間隔が延長され、保守要件が低減されます。

エンジン部品の統合

現代の航空機エンジンでは、特にナセル、バイパスダクト、防音パネルなどの非回転部品において、強化炭素繊維布で製造された部品がますます広く採用されています。特定のグレードの炭素繊維は高温性能に優れており、金属製部品と比較して大幅な軽量化を実現しつつ、中程度の加熱環境下にあるエンジン部品への使用が可能です。強化炭素繊維布の熱的安定性は、温度変化による寸法変化が極めて重要な用途においても適用できる特性です。

強化炭素繊維布の音響特性は、航空機エンジンにおける騒音低減に寄与します。この材料は、特定の音吸収特性を提供するよう設計可能であるためです。穿孔パターンや特殊な織り構造を導入することにより、強化炭素繊維布は構造部材としての機能に加え、音響対策材としても機能し、システム全体の複雑さおよび重量を低減するとともに、乗客の快適性向上および規制への適合性向上を実現します。

従来素材との比較分析

軽量化の達成

強化炭素繊維布のアルミニウムおよび鋼鉄に対する軽量化効果は、航空宇宙分野における最も重要な利点の一つである。具体的な用途や設計最適化に応じて、通常20%から50%の重量削減が得られる。この軽量化は、燃料消費量の低減および積載可能荷重の増加を通じて、航空機の運用コストに直接影響を与え、強化炭素繊維布の初期コストの高さを、航空機の運用寿命全体において経済的に正当化する。

単なる軽量化を超えて、強化炭素繊維布材は、金属製構造に見られる複数のファスナーおよび接合部を排除した設計統合を可能にします。この部品統合により、製造の複雑さが低減され、構造効率が向上するとともに、機械式ファスナーに起因する潜在的な故障箇所も解消されます。さらに、単一の製造工程で複雑な形状を作成できるという特性は、航空宇宙分野における強化炭素繊維布材の軽量性およびコスト優位性をさらに高めます。

耐久性とメンテナンスに関する考慮事項

強化炭素繊維布の耐食性は、特に海洋環境や高湿度・塩分暴露が顕著な地域における航空宇宙用途において、アルミニウムに対して大きな利点を提供します。金属材料とは異なり、炭素繊維複合材料は電気化学的腐食を受けることがないため、保護コーティングおよび関連する保守作業を不要とします。この腐食不感受性により、部品の使用寿命が延長され、ライフサイクル全体における保守コストが削減されます。

疲労性能は、強化炭素繊維布が従来の航空宇宙用材料と比較して優れた性能を発揮するもう一つの分野です。金属に見られるような亀裂進展メカニズムが存在しないため、適切に設計された炭素繊維複合材料構造は、通常の使用条件下で理論上無限の疲労寿命を達成することが可能です。この特性により点検頻度が低減され、保守間隔が延長されるため、強化炭素繊維布の高い初期材料コストを上回る運用上のメリットが得られます。

設計最適化とエンジニアリング上の考慮事項

ファイバー配列の選択

強化炭素繊維布における適切なファイバー配列の選択には、各航空宇宙応用分野に固有の荷重条件および製造上の制約を慎重に検討する必要があります。バランス織りは、経糸方向と緯糸方向で等しい強度を提供するため、多方向荷重が作用する用途に適しています。アンバランス織りは、主な荷重方向に対して最適化されるとともに、副次的な方向においても十分な強度を確保できるため、より効率的な構造設計を可能にします。

高度に強化されたカーボンファイバー布構造には、厚み方向の補強を提供する三次元織り構造が含まれており、従来の積層複合材料構造における弱点の一つを解消します。このような3次元構造は、損傷耐性および衝撃抵抗性を向上させるとともに、航空宇宙分野への応用においてカーボンファイバー布の魅力を高めている面内特性を維持します。布構造の選定にあたっては、性能要件と製造可能性およびコスト要因とのバランスを取る必要があります。

製造プロセス統合

航空宇宙製造プロセスへの強化炭素繊維布の統合にあたっては、取扱い特性、ドレープ性(布地の垂れ具合)、および自動生産設備との適合性を考慮する必要があります。布地形式は、プリプレグテープと比較して複雑な金型表面に容易に適合しつつも繊維配向制御を維持できるため、自動レイアップ工程において利点を発揮します。この製造性の優位性は、航空宇宙メーカーが生産効率の向上と人件費削減を図ろうとする中で、ますます重要になってきています。

強化炭素繊維布の加工における品質保証には、製造工程全体にわたって繊維体積率、空孔率、および硬化品質の監視が含まれます。超音波検査やサーモグラフィーなどの高度な非破壊検査技術を用いることで、構造性能を損なう可能性のある製造欠陥を検出できます。堅固な品質管理手順を確立することにより、強化炭素繊維布がもたらす性能上のメリットが、量産航空機部品において十分に発揮されることを保証します。

今後の開発と業界の動向

高度繊維技術

炭素繊維技術に関する継続的な研究は、強化炭素繊維布の実現可能性の限界をさらに押し広げ続けています。理論的限界に近づきつつある高弾性率炭素繊維を用いることで、剛性が特に重要な用途において、さらに大幅な軽量化が可能となります。スプレッドトウ技術などの先進的製造技術を活用すれば、構造性能を維持しつつ、より薄く、ドレープ性(成形性)に優れた強化炭素繊維布を製造できます。これにより、複雑な航空宇宙機器の幾何形状への応用が新たな可能性を開きます。

補強用カーボンファイバー布材への適用を目的として最適化された中間弾性率カーボンファイバーの開発は、性能とコストの両立という観点から大きな進展を示しています。これらのファイバーは、高弾性率タイプの代替品と比較して圧縮強度および損傷耐性が向上しており、同時に航空宇宙分野における要求される剛性を十分に維持しています。布材用途向けにファイバー特性が最適化されることで、最終的な複合材料構造における性能が向上するとともに、材料コストの削減も可能になります。

持続可能な製造イニシアチブ

環境配慮が、強化炭素繊維布の製造およびリサイクル技術におけるイノベーションを推進しています。高度なリサイクルプロセスにより、使用済み航空機部品から炭素繊維を回収し、二次的な航空宇宙用途に適した再生強化炭素繊維布を製造することが可能です。こうした持続可能性に関する取り組みは、環境問題への対応を図るとともに、リサイクル技術の成熟および商業規模への拡大に伴い、素材コストの削減も期待されています。

炭素繊維製造用のバイオベース前駆体材料は、強化炭素繊維布の持続可能性を高めるという新たな開発分野を表しています。リグニン由来およびその他の再生可能前駆体に関する研究は、航空宇宙用途に求められる性能特性を維持しつつ、炭素繊維製造に伴う環境負荷を低減することを目指しています。これらの進展は、業界の持続可能性目標および環境負荷低減を求める規制要件と整合しています。

よくある質問

強化炭素繊維布が航空宇宙用途において従来のアルミニウムよりも優れている点は何ですか

強化炭素繊維布は、アルミニウムと比較して優れた比強度(強度/重量比)を実現し、通常、同等またはそれ以上の構造性能を維持したまま、20~50%の軽量化が可能です。また、この材料は優れた疲労耐性、腐食不感受性、および設計自由度を備えており、従来の金属製造では実現不可能な部品統合や複雑な形状の成形が可能になります。これらの利点により、燃料効率の向上、保守要件の低減、および航空機の性能向上が実現されます。

織りパターンは、強化炭素繊維布の性能にどのような影響を与えますか

強化炭素繊維布における織り構造は、機械的特性、取り扱い性、および製造要件に大きく影響します。平織りは、経糸方向および緯糸方向の両方において最大の安定性とバランスの取れた特性を提供します。一方、ツイル織りおよびサテン織りは、複雑な形状へのドレープ性(成形性)を向上させますが、その代償として若干の機械的性能が低下する可能性があります。織り構造の選択にあたっては、各航空宇宙用途における特定の荷重条件、製造プロセス、および表面仕上げ要件を十分に考慮する必要があります。

重要航空宇宙用途において強化炭素繊維布の信頼性ある性能を確保するための品質管理措置は何ですか?

航空宇宙グレードの強化炭素繊維布における品質管理には、繊維の特性、生地構造パラメーター、および表面処理効果に関する包括的な試験が含まれます。製造品質保証には、織りパターンの一貫性、生地重量の均一性、および高度な検査システムを用いた欠陥検出の継続的モニタリングが含まれます。材料認証には、広範な機械的試験、環境条件付与試験、およびトレーサビリティ文書の整備が求められ、航空宇宙規格および規制要件への適合性を確保します。

強化炭素繊維布の製造コストは、従来の航空宇宙用材料と比較してどのようになりますか?

強化カーボンファイバー布地は、通常、アルミニウムや鋼鉄と比較して初期の材料コストが高くなりますが、軽量化による燃料消費量の削減および保守要件の低減という点から、総合的なライフサイクルコストではカーボンファイバーが有利となることが多いです。製造コストは生産数量、部品の複雑さ、および自動化レベルに影響を受け、製造プロセスの成熟と生産規模の拡大に伴い、カーボンファイバーのコスト競争力はますます高まっています。燃料効率の向上および保守コストの削減といった経済的メリットは、航空機の運用寿命を通じて、そのプレミアムな材料コストを十分に正当化します。