في مجال الهندسة الإنشائية، كانت "التعزيز" دائمًا جانبًا حيويًا لضمان السلامة الإنشائية. من تجديد المباني القديمة إلى تحسين قدرة تحمل الجسور، ومن إعادة تأهيل المصانع الصناعية إلى إصلاح الهياكل بعد الكوارث، فإن اختيار مواد التعزيز يحدد بشكل مباشر جودة المشروع وطول عمره التشغيلي. ومع تطور تكنولوجيا المواد، برزت مواد الألياف الكربونية المركبة كخيار قوي بفضل خصائصها المتمثلة في "الوزن الخفيف والقوة العالية والمتانة"، لتتنافس بشدة مع المواد التقليدية المستخدمة في التعزيز مثل قضبان الفولاذ ولوحات الصلب والخرسانة. اليوم، سنقوم بمقارنة بين هذين الخيارين من ثلاثة أبعاد - الأداء والتطبيق والكفاءة الاقتصادية - لنتعرف على الفائز في هذه "المواجهة بين القديم والجديد".

I. خصائص المواد: من "التحمل الثقيل" إلى "التمكين من الوزن الخفيف"

لفهم الاختلافات بين الاثنين، يجب أن نبدأ من طبيعتهما الأساسية. تعتمد مواد التسليح التقليدية في الغالب على تصميم "قائم على الجاذبية"، حيث تعتمد على وزنها وصلابتها الخاصين لمقاومة القوى الخارجية. في المقابل، تستخدم مواد الألياف الكربونية هيكلًا مركبًا مكون من "ألياف عالية القوة + مصفوفة راتنجية" لتحقيق تقدم مذهل من حيث "الوزن الخفيف والمرونة العالية".

مواد التسليح التقليدية: ناضجة ولكنها محدودة

قضبان فولاذية/صفائح فولاذية : تُعتبر القضبان واللوحات الفولاذية من أبرز مواد التقوية، حيث تتميز بمزايا "الصلابة الواضحة والتقنيات الإنشائية المتطورة"، ويمكن دمجها مع البنية الأصلية من خلال اللحام والربط. ومع ذلك، فإن لها عيوبًا كبيرة أيضًا — الوزن الزائد (كثافة الفولاذ ≈ 7.85 غرام/سم³) يُضيف حملًا إضافيًا على البنية، كما أنها مُعرَّضة للصدأ، مما يستدعي معالجات وقائية ضد التآكل في البيئات الرطبة أو الحمضية/القلوية، مما يزيد من تكاليف الصيانة على المدى الطويل، كما يتطلب العمل في الموقع قصًّا ولحامًا، مما يستدعي مساحة عمل واسعة ويُنتج ضجيجًا وغبارًا كبيرين.

الخرسانة الرشاشة : تُستخدم بشكل شائع لتعزيز الجدران وحوائط النفق، حيث تُحسّن القدرة على تحمل الأحمال من خلال زيادة سماكة البنية. ولكنها ضخمة وثقيلة (الكثافة ≈ 2.4 غرام/سم³)، ما يؤدي إلى زيادة كبيرة في الأبعاد المقطعية للبنية، وقد يقلل من المساحة القابلة للاستخدام. بالإضافة إلى ذلك، يُمكن أن تتشكل شقوق انكماشية أثناء التصلب، ويكون من الضروري استخدام شبكة فولاذية للتعزيز، كما أن دورة البناء طويلة نسبيًا.

مواد مركبة من ألياف الكربون: خفيفة الوزن ولكنها أقوى

تشمل مواد التسليح بألياف الكربون بشكل رئيسي قماش ألياف الكربون ولوحات ألياف الكربون. تكمن ميزاتها الأساسية في الخصائص المتأصلة في ألياف الكربون:

خفيف الوزن كثافتها تصل فقط إلى 1.7-1.8 غرام/سم³، أي ما يعادل خُمس كثافة الفولاذ. بعد التسليح، لا تضيف وزنًا إضافيًا يُذكر للبنية، مما يجعلها مناسبة بشكل خاص للسيناريوهات الحساسة للوزن مثل المباني القديمة والجسور.

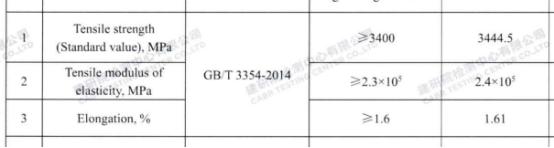

قوة عالية : يمكن أن تتجاوز قوة الشد 3000 ميجا باسكال، أي ما يعادل 8-10 مرات قوة قضبان الصلب العادية. يمكن لطبقة رقيقة (على سبيل المثال، قماش من ألياف الكربون بوزن 200 غرام/م²، بسماكة 0.111 مم فقط) أن تعزز بشكل كبير من قدرة التحمل للهيكل.

مقاومة للتآكل : لا يحتوي على أي مكونات معدنية، ويقاوم التآكل الناتج عن البيئات القاسية مثل الأحماض والقواعد ورذاذ الملح والرطوبة. لا يتطلب صيانة دورية ضد التآكل، ويبلغ عمره الافتراضي أكثر من 50 عامًا، مما يجعله مناسبًا بشكل خاص للمشاريع في المناطق الساحلية والمناطق الكيميائية التي تعاني من تآكل شديد.

سهولة البناء : لا يتطلب معدات ثقيلة. يتضمن العمل قصّه ولصقه وتجفيفه، مما يجعل كفاءة الإنشاء أعلى بـ 3-5 مرات من تعزيز ألواح الصلب التقليدية. كما يسبب ضررًا ضئيلاً للبنية الأصلية، مما يجعله مثاليًا للمشاريع التي تتطلب دقة عالية، مثل المباني التاريخية والمساحات الداخلية.

اختر قماش ألياف الكربون من دكتور رينفورسمنت للحصول على جودة استثنائية بتقنية ألمانية وحرفة متميزة!

II. مواجهة الأداء: 6 مؤشرات رئيسية تكشف الفائز

بينما يكون وصف الخصائص مفيدًا، فإن المقارنة الكمية لستة مؤشرات أداء رئيسية بين مواد الألياف الكربونية والمواد التقليدية تسلط الضوء بشكل أكثر وضوحًا على الاختلافات التالية:

تتفوق مواد الألياف الكربونية على المواد التقليدية من حيث القوة وخفّة الوزن ومقاومة التآكل وكفاءة الإنشاء. كما أنها أعلى قليلاً من الصلب من حيث معامل المرونة (قريبة من الصلب ولكنها أعلى قليلاً)، لكن هذا الاختلاف لا يؤثر تقريبًا على استخدامها في معظم حالات التدعيم. في الواقع، تسمح "الليونة العالية" للألياف الكربونية بتنسيق أفضل مع الهياكل الخرسانية، مما يجنب حدوث تركز محلي للإجهاد.

الملاحظة الوحيدة: تمتلك مواد الألياف الكربونية مقاومة قص ومقاومة ضغط نسبية منخفضة (في النهاية، هي مواد "ألياف"، تتفوق في التحمل لكنها ضعيفة أمام الضغط). ولذلك، في حالات الضغط البحت (مثلاً: تعزيز الأساسات العمودية)، يجب استخدامها بالاشتراك مع مواد أخرى (مثلاً: لف الألياف الكربونية + أغلفة خرسانية). هنا تأتي لحظة "تكملة" المواد التقليدية.

III. حالات التطبيق: ليست الأفضل، بل الأكثر ملاءمة

على الرغم من أن مواد الألياف الكربونية تمتلك ميزات واضحة، إلا أنها غير مناسبة لكل الحالات. دعونا نفحص "مدى التوافق" بينها وبين المواد الأخرى في مختلف الحالات الهندسية بناءً على حالات هندسية فعلية:

مواد الألياف الكربونية: "الخيار المفضّل" في هذه الحالات

تعزيز المباني القديمة : على سبيل المثال، المباني السكنية المصنوعة من الطوب والخرسانة في الثمانينيات والتي تعاني من عدم كفاءة قدرة تحمل الأدوار (لا تستطيع تحمل أحمال الأجهزة والأثاث الحديثة). يمكن تطبيق قماط من الألياف الكربونية في أسفل الأرضية لزيادة قدرة التحمل بنسبة 30٪ إلى 50٪ دون زيادة سمك الأرضية. لا يسبب البناء إزعاجًا لحياة السكان اليومية (بدون ضوضاء أو غبار)

تعزيز الجسور : جسر طريق سريع تشقق بسبب زيادة حمولة الشاحنات. تم تطبيق صفائح من الألياف الكربونية في منطقة الشد بأسفل العارضة، وتم الانتهاء من التدعيم في غضون 3 أيام فقط (مقارنة بـ 15 يومًا أو أكثر في حالة استخدام صفيح الفولاذ التقليدي). ازداد وزن الجسر بنسبة أقل من 1٪، مما تجنب التأثير على أدائه الإنشائي العام

مشاريع المناطق الساحلية/الكيميائية : كانت هناك مصانع كيماوية في شنتشن تعاني من تآكل الأعمدة الفولاذية بشكل متكرر بسبب التآكل الحمضي-القاعدي. بعد التحول إلى أعمدة دعامة من الألياف الكربونية، لم تعد هناك حاجة للصيانة المضادة للتآكل لمدة 5 سنوات، مما وفر ما يقارب 100,000 يوان صيني سنوياً مقارنة بالفولاذ التقليدي.

استعادة المباني التاريخية : كانت العوارض الخشبية في قصر من عصر أسرة تشينغ في بكين تتعفن. كان استخدام الفولاذ للتعزيز سيؤدي إلى إتلاف المظهر التاريخي. تم تطبيق قماش من الألياف الكربونية (تم صبغه بلون الخشب) على جانبي العوارض، مما زاد من قدرتها على تحمل الأحمال مع الحفاظ على الطابع التاريخي مظهر .

المواد التقليدية: ما زالت "لا تُستبدل" في هذه الحالات

تعزيز الضغط الهيكلي الثقيل : على سبيل المثال، الأعمدة في المصانع الكبيرة التي تحمل أحمالاً ثقيلة على المدى الطويل، والتي تتطلب تحسينًا متزامنًا في مقاومة الضغط والقص. في هذه الحالات، تكون الطرق التقليدية مثل "أغلفة خرسانية + قضبان فولاذية" أكثر موثوقية (يجب استخدام الألياف الكربونية بشكل تكاملي ولا يمكنها تحمل أحمال الضغط بمفردها).

مشاريع التدعيم المؤقتة : للدعائم المؤقتة في مواقع البناء، يكون ميزة "قابلية إعادة التدوير" في الفولاذ أكثر تفوقًا (من الصعب إعادة تدوير مواد الألياف الكربونية بعد التصلب). كما أن الفولاذ يتمتع بتكلفة قصيرة الأجل أقل، مما يجعله مناسبًا للاستخدام المؤقت.

تدعيم الهياكل ذات الحجم الكبير : لإصلاح الشقوق في السدود والجدران السفلية، يمكن للخرسانة الرشوشية أن تملأ الشقوق مباشرةً ويزيد السمك الهيكلي. تكون مواد الألياف الكربونية أكثر ملاءمة للتدعيم "السطحي"، ولا يمكنها استبدال دور الخرسانة في "تعبئة الحجم".

IV. التحليل الاقتصادي: تحقيق التوازن بين التكاليف قصيرة الأجل والفوائد طويلة الأجل

يعتقد كثير من الناس أن مواد الألياف الكربونية "مكلفة"، ولكن في الواقع يجب أن تأخذ الاقتصاديات الهندسية في الاعتبار "تكلفة دورة الحياة الكاملة"، وليس فقط سعر الشراء الأولي:

التكلفة الأولية : يتراوح سعر متر مربع واحد من قماش الألياف الكربونية حوالي 200-300 يوان صيني/م²، وهو ما يبدو أعلى من سعر الفولاذ (لوحة فولاذية Q235 ≈ 50 يوان صيني/م²). ومع ذلك، فإن قماش الألياف الكربونية يتطلب كمية استخدامه قليلاً جداً (فالتقوية لكل متر مربع من الأرضية تحتاج فقط إلى 1-2 طبقة من قماش الألياف الكربونية، بسماكة إجمالية أقل من 0.3 مم)، بينما يتطلب الفولاذ صفائح بسماكة 5-10 مم ويشمل اللحام ومعالجة مضادة للتآكل (تكلفة طلاء مضاد للتآكل ≈ 20 يوان صيني/م²). بشكل عام، تبلغ التكلفة الأولية لتقوية الألياف الكربونية أكثر بـ 10%-20% فقط من الفولاذ، وهي نسبة أقل بكثير مما يعتقد الكثيرون.

التكلفة على المدى الطويل : تحتاج المواد المصنوعة من ألياف الكربون إلى صيانة ضئيلة بعد الإنشاء، بينما يتطلب الفولاذ معالجة مضادة للتآكل كل 5-10 سنوات (كل صيانة تكلف ≈ 30 يوان/م²). وبحسابها على عمر افتراضي مدته 50 سنة، تكون تكاليف الصيانة الإجمالية للفولاذ حوالي 15-20 مرة تلك الخاصة بألياف الكربون. وفي البيئات شديدة التآكل مثل المناطق الساحلية والصناعية، تصبح المزايا الاقتصادية طويلة الأمد لألياف الكربون أكثر وضوحًا.

التكاليف غير المباشرة : يتمتع ألياف الكربون بدورة بناء أقصر مما يقلل المدة بنسبة 30٪-50٪ %,ويخفض خسائر توقف المشروع (على سبيل المثال: تعزيز المول التجاري، حيث يمكن أن تولّد كل يوم فتح مبكر إيرادات إضافية تقدر بعشرات الآلاف من اليوان). علاوة على ذلك، لا يُحتاج إلى معدات ثقيلة أثناء البناء، مما يقلل من تكاليف تأجير الموقع ونقل المعدات. وغالبًا ما تُعوّض الادخار غير المباشرة الفرق في التكاليف الأولية.

الخامس. الخلاصة: ليست "استبدالًا"، بل "ترقية وإكمالًا"

بعد مقارنة شاملة، يمكننا استنتاج أن مواد الألياف الكربونية ليست مخصصة لـ"استبدال كامل" للمواد التقليدية المُعززة. بل تقدم "حلًا مُحسّنًا" يكون أكثر كفاءة ومتانة وخفّة مقارنة بالمواد التقليدية.

عندما تتطلب المشاريع خفة الوزن ومتانة عالية وإنجازًا سريعًا (على سبيل المثال لا الحصر: المباني القديمة والجسور والمشاريع الساحلية)، فإن مواد الألياف الكربونية تمثل "الحل الأمثل". أما عندما تتطلب المشاريع مقاومة للضغط أو قابلية إعادة التدوير أو استخدامًا مؤقتًا (على سبيل المثال لا الحصر: الهياكل الثقيلة والدعامات المؤقتة)، تظل المواد التقليدية "لا تُعوّض". وفي كثير من الأحيان، يكون الاستخدام "التكاملي" لكليهما هو ما يعطي أفضل النتائج - على سبيل المثال، تعزيز الأعمدة باستخدام "لف الألياف الكربونية + غلاف خرساني" يستفيد من مقاومة القص للألياف الكربونية ومقاومة الضغط للخرسانة. مما يحقق تأثير تعزيز بنتيجة "1+1>2".

مع استمرار تطور تقنية مواد الألياف الكربونية (على سبيل المثال لا الحصر، تطوير مقدّمات الألياف الكربونية منخفضة التكلفة، وتكنولوجيا مركبات الألياف الكربونية والخرسانة)، فإنها ستلعب دورًا في المزيد من السيناريوهات الهندسية في المستقبل، مما يدفع بصناعة التسليح نحو تحول من "التحمّل الشاق" إلى "كفاءة عالية". وللمهندسين وأصحاب المشاريع، فإن فهم خصائص المواد المختلفة واختيار الحل "الأكثر ملاءمة" وفقًا لاحتياجات المشروع هو المفتاح لضمان السلامة الاقتصادية في الأعمال الهندسية.

اختر دكتور التسليح للحصول على الثقة والجودة!

بصفتها العلامة التجارية الرائدة في صناعة مواد التسليح في الصين، ركزت شركة دكتور التسليح على البحث والتطوير وإنتاج أقمشة الألياف الكربونية لأكثر من عشر سنوات. لدينا المنتجات تُباع بشكل كبير في أكثر من 80 دولة ومنطقة في جميع أنحاء العالم. لدينا مصنع بمساحة 8000 متر مربع نعمله بأنفسنا ومجهز بموازين ألمانية من شركة Dornier، مما يضمن توتراً مستقراً وعدم وجود فقاعات في كل لفة من أقمشة ألياف الكربون. لدينا نساجون مهرة لديهم أكثر من عشر سنوات من الخبرة، مما يضمن الاهتمام الدقيق بالتفاصيل في كل متر!

قوة عالية، خفة وزن، مقاومة للتآكل

سهلة التركيب، تقلل من مدة الإنشاء بنسبة 30٪ - 50٪

تكلفة دورة حياة أقل، أكثر اقتصادية على المدى الطويل

اتصل بنا الآن للحصول على عروض أسعار مخفضة حصرية ودعم الحلول التقنية! نرحب بالشراكات مع المهندسين والوكلاء والعملاء النهائيين. دعونا نتعاون بصدق ونحقق نتائج مربحة للجميع!

هل استخدمت مواد التسليح من ألياف الكربون في مشاريعك؟ أو هل لديك أسئلة حول الاختيار بين الموادين؟ لا تتردد في ترك تعليق أدناه، ودعنا نناقش ذلك!

معلومات الاتصال:

البريد الإلكتروني: [email protected]

واتساب: 86 19121157199

أخبار ساخنة

أخبار ساخنة