In de civiele techniek is "versterking" altijd een cruciaal aspect geweest voor het waarborgen van de structurele veiligheid. Van de renovatie van oude gebouwen tot het verhogen van de draagkracht van bruggen, van de transformatie van industriële installaties tot structurele reparaties na rampen, de keuze van versterkingsmaterialen bepaalt rechtstreeks de kwaliteit en levensduur van een project. Met de evolutie van de materialentechnologie zijn koolstofvezelcomposieten naar voren gekomen als een krachtige alternatief, dankzij hun eigenschappen van "licht van gewicht, hoge sterkte en duurzaamheid", en concurreren ze fel met traditionele versterkingsmaterialen zoals wapeningsstaal, stalen platen en beton. Vandaag vergelijken we deze twee op drie vlakken—prestaties, toepassing en economische efficiëntie—om te zien wie er uiteindelijk de overhand heeft in deze "botsing tussen oud en nieuw."

I. Materiaaleigenschappen: Van "zware draagkracht" naar "lichtgewicht versterking"

Om de verschillen tussen de twee te begrijpen, moeten we beginnen met hun fundamentele aard. Traditionele versterkingsmaterialen zijn grotendeels gebaseerd op een "zwaartekracht-gebaseerd" ontwerp, dat vertrouwt op hun eigen gewicht en stijfheid om externe krachten te weerstaan. In tegenstelling hiermee gebruikt koolstofvezelmaterialen een compositestructuur van "vezels met hoge sterkte + harsmatrix" om een doorbraak te realiseren in "lichtgewicht hoge sterkte".

Traditionele Versterkingsmaterialen: Rijp Maar Beperkt

Stalen Staven/Stalen Platen : Als de meest klassieke versterkingsmaterialen bieden stalen staven en platen de voordelen van "intuïtieve sterkte en gevestigde bouwtechnieken". Ze kunnen worden geïntegreerd met de originele structuur via lassen en verankering. Echter, hun nadelen zijn ook aanzienlijk — het te grote gewicht (staaldichtheid ≈ 7,85 g/cm³) voegt extra belasting toe aan de structuur; ze zijn gevoelig voor corrosie, wat anti-corrosiebehandeling vereist in vochtige of zure/base omstandigheden, waardoor de langtermijnonderhoudskosten stijgen; en tijdens de uitvoering is ter plaatse snijden en lassen noodzakelijk, wat een ruime werkplek vereist en aanzienlijke geluids- en stofvervuiling veroorzaakt.

Gespoten beton : Algemene toepassing voor de versterking van wand- en tunnelbekleding, verhoogt de draagkracht door het vergroten van de structuurdikte. Echter, het is omslachtig en zwaar (dichtheid ≈ 2,4g/cm³), wat aanzienlijk de doorsnede van de structuur vergroot, wat mogelijk de bruikbare ruimte reduceert. Bovendien is het gevoelig voor krimpbarsten tijdens het harden, vereist versterking met staalgaas, en heeft het een lange bouwtijd.

Koolstofvezelcomposietmaterialen: Lichtgewicht maar sterker

Koolstofvezelversterkingsmaterialen omvatten voornamelijk koolstofvezeldoek en koolstofvezelplaten. Hun kernvoordelen komen voort uit de inherente eigenschappen van koolstofvezel:

Lichte : Dichtheid is slechts 1,7-1,8g/cm³, ongeveer een vijfde van die van staal. Na versterking voegt het nauwelijks extra gewicht toe aan de structuur, waardoor het bijzonder geschikt is voor gewichtsgevoelige toepassingen zoals oude gebouwen en bruggen.

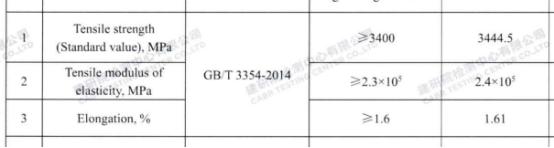

Hoge sterkte : Treksterkte kan 3000MPa overschrijden, 8-10 keer die van gewone stalen staven. Een dunne laag (bijvoorbeeld 200g/m² koolstofvezelweefsel, slechts 0,111mm dik) kan de draagkracht van de structuur aanzienlijk verbeteren.

Corrosiebestendigheid : Bevat geen metalen onderdelen en is bestand tegen erosie door extreme omgevingscondities zoals zuren, alkali's, zoutnevel en vochtigheid. Er is geen regelmatig onderhoud voor corrosiebescherming nodig en de levensduur bedraagt meer dan 50 jaar, waardoor het bijzonder geschikt is voor projecten in kustgebieden en chemische zones met ernstige corrosie.

Gemak van bouw : Er is geen zware apparatuur nodig. Het proces omvat snijden, plakken en uitharden, waardoor de bouwefficiëntie 3-5 keer hoger is dan bij traditionele plaatstalen versterking. Het veroorzaakt minimale schade aan de oorspronkelijke structuur en is daarom ideaal voor projecten die hoge precisie vereisen, zoals historische gebouwen en binnenruimtes.

Kies voor koolstofvezelweefsel van Dr. Reinforcement voor uitzonderlijke kwaliteit met Duitse technologie en vakmanschap!

II. Prestatievergelijking: 6 sleutelindicatoren onthullen de winnaar

Hoewel het beschrijven van eigenschappen nuttig is, maakt een kwantitatieve vergelijking van zes sleutelprestatie-indicatoren tussen koolstofvezelmaterialen en traditionele materialen de verschillen duidelijker.

Koolstofvezelmaterialen presteren beter dan traditionele materialen qua sterkte, lichtgewicht, corrosiebestendigheid en bouwefficiëntie. Ze hebben slechts een iets hogere elasticiteitsmodulus in vergelijking met staal (dichtbij maar iets hoger dan staal), maar dit verschil heeft nauwelijks invloed op hun toepassing in de meeste versterkingssituaties. Sterker nog, de "hoge ductiliteit" van koolstofvezel zorgt ervoor dat het beter kan samenwerken met betonconstructies, waardoor lokale spanningsconcentraties worden vermeden.

Het enige nadeel: koolstofvezelmaterialen hebben een relatief lage afschuif- en druksterkte (uiteindelijk zijn het "vezel"materialen, uitstekend in trek, maar niet in druk). Daarom moeten ze in zuivere drukscenario's (bijvoorbeeld versterking van kolomfunderingen) in combinatie worden gebruikt met andere materialen (bijvoorbeeld koolstofvezelverpakking + betonjassen). Dit is waar ze de traditionele materialen "aanvullen".

III. Toepassingsscenario's: Niet de beste, alleen de meest geschikte

Hoewel koolstofvezelmaterialen duidelijke voordelen hebben, zijn ze niet geschikt voor alle scenario's. Laten we de "compatibiliteit" van beide in verschillende scenario's onderzoeken op basis van concrete engineeringcases:

Koolstofvezelmaterialen: de "voorkeurskeuze" in deze scenario's

Versterking van oude gebouwen : Bijvoorbeeld bakstenen betonnen woongebouwen uit de jaren 1980 met onvoldoende vloerdragende capaciteit (niet in staat om moderne apparatuur- en meubelbelastingen te dragen). Het aanbrengen van koolstofvezelweefsel aan de onderzijde van de vloer kan de draagkracht met 30%-50% verhogen zonder de vloerdikte toe te voegen. Tijdens de constructie wordt het dagelijks leven van bewoners niet verstoord (geen lawaai of stof).

Vergsterking van bruggen : Een brug over een autosnelweg die beschadigd is door overbelasting met vrachtwagens. Koolstofvezelplaten werden aangebracht in de trekzone aan de onderzijde van de balken, waardoor de versterking binnen slechts 3 dagen werd voltooid (vergeleken met meer dan 15 dagen bij traditionele versterking met stalen platen). Het gewicht van de brug nam met minder dan 1% toe, waardoor de algehele belastbaarheid niet werd beïnvloed.

Projecten in kust-/chemische zones : Een chemische fabriek in Shenzhen had stalen dragende structuren die vaak roestten door zuur-basecorrosie. Na de overstap op dragende structuren van koolstofvezelcomposiet was er gedurende 5 jaar geen onderhoud meer nodig voor corrosiebestrijding, waardoor jaarlijks bijna 100.000 yuan werd bespaard in vergelijking met traditionele staalconstructies.

Herstel van historische gebouwen : Houten balken in een paleis uit de Qing-dynastie in Peking waren aan het vergaan. Versteviging met staal zou het historische uiterlijk hebben aangetast. Er werd koolstofvezeldoek (gekleurd om de houtkleur te matchen) aangebracht aan de zijkanten van de balken, waardoor de draagkracht werd verhoogd terwijl het historische uiterlijk behouden bleef uiterlijk .

Traditionele materialen: nog steeds "onvervangbaar" in deze scenario's

Versteviging van zware structuren tegen samendrukking : Bijvoorbeeld kolommen in grote fabrieken die lange tijd zware belastingen dragen, waarbij gelijktijdig de druk- en schuifweerstand moet worden verbeterd. Hier zijn traditionele methoden zoals "betonjassen + stalen staven" betrouwbaarder (koolstofvezel moet in combinatie worden gebruikt en kan alleen drukbelastingen niet aan).

Tijdelijke Verstevigingsprojecten : Voor tijdelijke steunen op bouwterreinen is de "recyclebaarheid" van staal voordeliger (koolstofvezelmaterialen zijn na het uitharden moeilijk te recyclen). Staal heeft ook lagere korte-termijnkosten, waardoor het geschikt is voor tijdelijk gebruik.

Grootvolume Structuurversteviging : Voor het repareren van scheuren in dammen en kelderwanden kan gespoten beton de scheuren direct opvullen en de structuurdikte vergroten. Koolstofvezelmaterialen zijn geschikter voor "oppervlakteversterking" en kunnen de "volume-opvul"-functie van beton niet vervangen.

IV. Economische Analyse: Balans tussen Korte-termijnkosten en Lange-termijnvoordelen

Velen denken dat koolstofvezelmaterialen "duur" zijn, maar in werkelijkheid moet de economie van engineering rekening houden met de "totale levenscycluskosten", niet alleen de aanschafprijs:

Aanvankelijke kosten : De eenheidsprijs van koolstofvezelweefsel is ongeveer 200-300 yuan/m², wat ogenschijnlijk hoger is dan van staal (Q235 stalen plaat ≈ 50 yuan/m²). Echter, koolstofvezelweefsel vereist een minimale hoeveelheid gebruik (voor het verstevigen van 1m² vloer zijn slechts 1-2 lagen koolstofvezelweefsel nodig, met een totale dikte van minder dan 0,3 mm), terwijl staal platen van 5-10 mm dik vereist en laswerk en anticorrosiebehandeling inhoudt (kosten voor anticorrosielac ≈ 20 yuan/m²). In het totaal is de initiële kosten van koolstofvezelversterking slechts 10%-20% hoger dan van staal, veel lager dan veel mensen verwachten.

Lange termijn kosten : Koolstofvezelmaterialen vereisen bijna geen onderhoud na de constructie, terwijl staal elke 5-10 jaar anti-corrosiebehandeling nodig heeft (elk onderhoud kost ≈ RMB 30/m²). Over een levensduur van 50 jaar berekend, is de totale onderhoudskost voor staal ongeveer 15-20 keer zo hoog als die van koolstofvezel. In zware corrosieve omgevingen zoals kust- en chemische zones, zijn de langetermijn-economische voordelen van koolstofvezel nog duidelijker.

Indirecte kosten : Koolstofvezel heeft een kortere bouw cyclus, waarbij de duur met 30-50% wordt gereduceerd %,waardoor verlies aan werkdagen voor het project wordt geminimaliseerd (bijv. versterking van een winkelcentrum, waarbij elke dag eerder opening extra inkomsten kan opleveren van tienduizenden RMB). Bovendien is er tijdens de bouw geen zware apparatuur nodig, waardoor de kosten voor terreinhuur en transport van apparatuur dalen. Deze indirecte besparingen compenseren vaak het verschil in initiële kosten.

V. Conclusie: Niet "vervanging", maar "upgrade en aanvulling"

Na een grondige vergelijking kunnen we concluderen dat koolstofvezelmaterialen niet bedoeld zijn om "volledig te vervangen" door traditionele versterkingsmaterialen. In plaats daarvan bieden zij een "geüpgradete oplossing" die efficiënter, duurzamer en lichter is in vergelijking met traditionele materialen.

Wanneer projecten lichtgewicht, hoge duurzaamheid en snelle constructie vereisen (bijvoorbeeld oude gebouwen, bruggen, kustprojecten), zijn koolstofvezelmaterialen de "optimale oplossing". Wanneer projecten drukbestendigheid, recycleerbaarheid of tijdelijk gebruik vereisen (bijvoorbeeld zware constructies, tijdelijke steunen), blijven traditionele materialen "onmisbaar". Vaker leidt het "gezamenlijk gebruik" van beide tot het beste resultaat. Bijvoorbeeld kolomversterking met "koolstofvezel omhulsel + betonmantels" maakt gebruik van de schuifsterkte van koolstofvezel en de drukweerstand van beton voordeel, waardoor een "1+1>2" versterkend effect wordt bereikt.

Naarmate de technologie van koolstofvezelmaterialen zich blijft ontwikkelen (bijvoorbeeld de ontwikkeling van goedkope grondstoffen voor koolstofvezels, compositietechnologie van koolstofvezels en beton), zal het in de toekomst een rol spelen in meer engineeringtoepassingen en de versterkingsindustrie transformeren van "zwaar gebruik" naar "hoge efficiëntie". Voor ingenieurs en opdrachtgevers is het begrijpen van de eigenschappen van verschillende materialen en het kiezen van de "meest geschikte" oplossing op basis van de projectbehoeften essentieel om de veiligheid en economische efficiëntie van engineeringprojecten te waarborgen.

Kies voor Dr. Reinforcement voor vertrouwen en kwaliteit!

Als een toonaangevend merk in de Chinese industrie van versterkingsmaterialen richt Dr. Reinforcement zich al meer dan tien jaar op het onderzoek en de productie van koolstofvezelweefsel. Ons producten verkopen zich goed in meer dan 80 landen en regio's wereldwijd. Wij beschikken over een 8.000 m² grote zelfstandig geleide fabriek uitgerust met Duitse Dornier-weefgetouwen, waardoor elke rol koolstofvezelweefsel een stabiele spanning en geen bellenvorming garandeert. Onze ervaren wevers hebben meer dan tien jaar ervaring en zorgen voor zorgvuldige aandacht voor detail in elke meter!

Hoog sterkte, licht van gewicht, corrosiebestendig

Eenvoudige constructie, verkort de bouwtijd met 30%-50%

Lagere volledige levenscycluskosten, op de lange termijn voordeliger

Neem nu contact met ons op voor exclusieve gedisconteerde offertes en technische oplossingen! We zoeken samenwerking met ingenieurs, distributeurs en eindklanten. Laten we samenwerken met integriteit en win-win-resultaten behalen!

Hebt u al koolstofvezelversterkingsmaterialen gebruikt in uw projecten? Of heeft u vragen over de keuze tussen de twee materialen? Laat gerust een reactie achter onderaan, en laten we van gedachten wisselen!

Contactgegevens:

E-mail: [email protected]

Whatsapp:86 19121157199

Hot News

Hot News