W dziedzinie inżynierii budowlanej „wzmacnianie” zawsze było kluczowym aspektem zapewniania bezpieczeństwa konstrukcyjnego. Od modernizacji starych budynków po podnoszenie nośności mostów, od transformacji zakładów przemysłowych po naprawy konstrukcji po katastrofach, wybór materiałów wzmacniających bezpośrednio decyduje o jakości realizacji projektu oraz jego trwałości. Wraz z rozwojem technologii materiałów, kompozyty z włókna węglowego stają się skuteczną alternatywą, oferując właściwości „lekkości, wysokiej wytrzymałości i trwałości”, stanowiąc zdecydowaną konkurencję dla tradycyjnych materiałów wzmacniających, takich jak pręty zbrojeniowe, blachy stalowe czy beton. Dziś porównamy te dwa podejścia w trzech wymiarach – właściwościach, zastosowaniu i efektywności ekonomicznej – by sprawdzić, kto wyjdzie zwycięsko z tego „starcia starego z nowym”.

I. Właściwości materiałów: od „wysokiej nośności” do „lekkości jako źródła siły"

Aby zrozumieć różnice między nimi, należy zacząć od ich podstawowej natury. Tradycyjne materiały zbrojące są w większości oparte na projekcie „opartym na grawitacji”, polegając na własnym ciężarze i sztywności, by przeciwdziałać siłom zewnętrznym. Natomiast włókna węglowe wykorzystują kompozytową strukturę „wysokowytrzymałe włókna + matryca żywiczna”, aby osiągnąć przełom w „lekkości i dużej wytrzymałości".

Tradycyjne Materiały Zbrojące: Dojrzałe, Lecz Ograniczone

Pręty zbrojeniowe/Płyty stalowe : Jako najbardziej klasyczne materiały zbrojące, pręty i płyty stalowe oferują zalety takie jak "oczywista wytrzymałość i dojrzałe techniki budowlane". Mogą być łączone ze strukturą oryginalną poprzez spawanie i kotwiczenie. Jednakże ich wady są również znaczące – nadmierna waga (gęstość stali ≈ 7,85 g/cm³) dodaje dodatkowego obciążenia konstrukcji; są narażone na korozję, co wymaga stosowania zabezpieczeń antykorozyjnych w wilgotnych lub kwaśnych/alkalicznych środowiskach, zwiększając koszty utrzymaniowe na dłuższą metę; oraz cięcie i spawanie w miejscu budowy są konieczne w trakcie realizacji, co wymaga wystarczającej przestrzeni roboczej i generuje znaczne zanieczyszczenie hałasem i pyłem.

Betonomieszanki natryskowe : Powszechnie stosowany do wzmacniania obudowy tuneli i ścian, zwiększa nośność konstrukcji poprzez zwiększenie jej grubości. Jednak materiał ten jest masywny i ciężki (gęstość ≈ 2,4g/cm³), znacznie zwiększając wymiary przekroju konstrukcji, co może prowadzić do ograniczenia dostępnej przestrzeni użytkowej. Dodatkowo, materiał ten skłonny jest do powstawania rys skurczowych podczas wiązania, wymaga zbrojenia siatką stalową oraz charakteryzuje się długim czasem realizacji robót.

Materiały kompozytowe z włókna węglowego: Lekkie, a jednocześnie wytrzymalsze

Materiały wzmacniające z włókna węglowego obejmują głównie tkaniny z włókna węglowego i płyty z włókna węglowego. Ich główne zalety wynikają z właściwości charakterystycznych dla włókna węglowego:

Lekki : Gęstość wynosi jedynie 1,7-1,8g/cm³, około jedną piątą gęstości stali. Po wzmocnieniu materiał ten nieznacznie zwiększa masę konstrukcji, przez co jest szczególnie odpowiedni do zastosowań w miejscach wrażliwych na obciążenie, takich jak stare budynki i mosty.

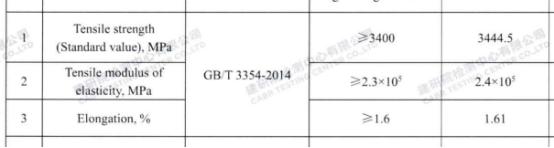

Wysoka wytrzymałość : Wytrzymałość na rozciąganie może przekraczać 3000 MPa, co jest 8–10 razy więcej niż w przypadku zwykłych prętów stalowych. Cienka warstwa (np. tkanina węglowa o gramaturze 200 g/m², o grubości zaledwie 0,111 mm) może znacząco zwiększyć nośność konstrukcji.

Odporność na korozję : Nie zawiera żadnych elementów metalowych, co zapewnia odporność na erozję w trudnych warunkach, takich jak kwasy, zasady, mgła solna i wilgoć. Nie wymaga regularnej konserwacji antykorozyjnej, a jej trwałość przekracza 50 lat, dzięki czemu jest szczególnie odpowiednia do zastosowań w rejonach wybrzeża oraz strefach chemicznych z silną korozją.

Łatwość budowy : Nie ma potrzeby stosowania ciężkiego sprzętu. Proces obejmuje cięcie, przyklejanie i utwardzanie, co sprawia, że efektywność budowy jest 3–5 razy wyższa niż przy tradycyjnym wzmacnianiu blachami stalowymi. Powoduje minimalne uszkodzenia pierwotnej konstrukcji, co czyni ją idealną do zastosowań w obiektach wymagających dużej precyzji, takich jak budynki historyczne czy wnętrza.

Wybierz tkaninę węglową Dr. Reinforcement Carbon Fiber Fabric – gwarancję wyjątkowej jakości z niemiecką technologią i mistrzostwem rzemieślniczym!

II. Przecieżwanie: 6 kluczowych wskaźników ujawnia zwycięzcę

Chociaż opisywanie właściwości jest pomocne, porównanie sześciu kluczowych wskaźników wydajnościowych między materiałami węglowymi a materiałami tradycyjnymi wyraźniej podkreśla różnice:

Materiały węglowe przewyższają tradycyjne materiały pod względem wytrzymałości, lekkości, odporności na korozję i efektywności budowy. Ich moduł sprężystości jest jedynie nieco wyższy niż stali (bliski, ale nieco wyższy niż stal), jednak różnica ta niemal nie wpływa na ich zastosowanie w większości przypadków wzmacniania. W rzeczywistości, „wysoka plastyczność” włókna węglowego pozwala mu lepiej współgrać z konstrukcjami betonowymi, unikając koncentracji naprężeń w określonych miejscach.

Jedyną wadą jest to, że materiały z włókna węglowego mają stosunkowo niską wytrzymałość na ścinanie i ściskanie (przecież są to materiały typu "włókno", które doskonale sprawdzają się przy rozciąganiu, ale nie przy ściskaniu). Dlatego też w przypadkach czystego ściskania (np. wzmocnienie fundamentów słupów) należy je stosować w połączeniu z innymi materiałami (np. otulina z włókna węglowego + pokrowce betonowe). To właśnie tam, gdzie następuje "uzupełnianie" materiałów tradycyjnych.

III. Zastosowania: Nie najlepsze, tylko najbardziej odpowiednie

Chociaż materiały z włókna węglowego mają oczywiste zalety, nie nadają się do wszystkich przypadków. Przeanalizujmy "kompatybilność" obu materiałów w różnych scenariuszach na podstawie rzeczywistych przypadków inżynierskich:

Materiały z włókna węglowego: "Pierwszy wybór" w tych przypadkach

Wzmacnianie starych budynków : Na przykład budynki mieszkalne z cegły i betonu z lat 80., których stropy nie wytrzymują obciążeń (nie można zastosować współczesnych urządzeń i mebli). Nałożenie tkaniny węglowej na spód stropu zwiększa nośność o 30%-50% bez zwiększania grubości stropu. Budowa nie przeszkadza mieszkańcom w codziennym życiu (brak hałasu i kurzu).

Wzmacnianie mostów : Most na drodze krajowej pękł na skutek przeciążenia ciężarówkami. Płyty z włókna węglowego nałożono na strefę rozciągania na spodzie belki, wzmocnienie zakończono w zaledwie 3 dni (w porównaniu do ponad 15 dni dla tradycyjnego wzmacniania stalowymi płytami). Waga mostu wzrosła o mniej niż 1%, unikając wpływu na ogólną wytrzymałość konstrukcji.

Projekty w strefach przybrzeżnych/chemicznych : Zakład chemiczny w Shenzhen miał konstrukcje stalowe, które często rdzewniały z powodu korozji kwasowo-zasadowej. Po przejściu na podpory z kompozytu węglowego nie było potrzeby konserwacji przeciwkorozyjnej przez 5 lat, co pozwoliło zaoszczędzić rocznie prawie 100 000 CNY w porównaniu do tradycyjnej stali.

Restauracja zabytkowych obiektów budowlanych : Drewniane belki w pałacu z epoki Qing w Pekinie ulegały rozkładowi. Wzmocnienie stalą zaszkodziłoby historycznemu wyglądowi. Zastosowano tkaninę z włókna węglowego (pokolorowaną w kolor drewna) na bokach belek, zwiększając nośność konstrukcji przy jednoczesnym zachowaniu historycznego charakteru obiektu wygląd .

Tradycyjne materiały: wciąż "niezastąpione" w tych przypadkach

Wzmocnienie konstrukcji pod dużym obciążeniem ściskającym : Na przykład kolumny w dużych fabrykach przenoszące długoterminowe obciążenia ciężkimi urządzeniami, wymagające jednoczesnego zwiększenia wytrzymałości na ściskanie i ścinanie. W takich przypadkach tradycyjne metody, takie jak "otuliny betonowe + pręty stalowe", są bardziej niezawodne (włókna węglowe należy stosować w połączeniu i nie mogą one same przenosić obciążeń ściskających).

Projekty tymczasowego wzmocnienia : Do podpór tymczasowych na placach budowy, właściwość "możliwości recyklingu" stali jest bardziej korzystna (materiały z włókien węglowych są trudne do odzyskania po utwardzeniu). Stal ma również niższy koszt krótkoterminowy, co czyni ją odpowiednią do zastosowań tymczasowych.

Wzmacnianie konstrukcji o dużej objętości : Do naprawy rys w zaporach i ścianach piwnic, beton natryskowy może bezpośrednio wypełniać rysy i zwiększać grubość konstrukcji. Materiały z włókien węglowych są bardziej odpowiednie do "wzmacniania powierzchniowego" i nie mogą zastąpić roli betonu w "wypełnianiu objętościowym".

IV. Analiza gospodarcza: zrównoważenie kosztów krótkoterminowych i korzyści długoterminowych

Wiele osób uważa, że materiały z włókna węglowego są „drogie”, jednak w rzeczywistości, ekonomia inżynieryjna musi brać pod uwagę „całkowity koszt cyklu życia”, a nie tylko początkową cenę zakupu:

Koszt początkowy : Cena jednostkowa tkaniny z włókna węglowego wynosi około 200–300 CNY/m², co wydaje się droższe niż stal (płytka stalowa Q235 ≈ 50 CNY/m²). Jednak tkanina z włókna węglowego wymaga zastosowania niewielkiej ilości (do wzmocnienia 1 m² podłogi wystarczy 1–2 warstwy tkaniny z włókna węglowego o łącznej grubości poniżej 0,3 mm), podczas gdy w przypadku stali potrzebne są płyty o grubości 5–10 mm oraz dodatkowo spawanie i zabezpieczenie antykorozyjne (koszt powłoki antykorozyjnej ≈ 20 CNY/m²). Ostatecznie, początkowy koszt wzmocnienia włóknem węglowym jest jedynie o 10–20% wyższy niż w przypadku stali, co jest znacznie mniej, niż wielu ludzi się spodziewa.

Koszt długoterminowy : Materiały z włókna węglowego wymagają niemal zerowej konserwacji po zakończeniu budowy, podczas gdy stal wymaga co 5–10 lat obróbki przeciwkorozyjnej (każda konserwacja kosztuje ≈ 30 CNY/m²). W obliczeniach za okres 50-letniej trwałości eksploatacyjnej całkowity koszt utrzymania stali jest około 15–20 razy wyższy niż włókna węglowego. W środowiskach o dużym ryzyku korozji, takich jak strefy przybrzeżne i obszary chemiczne, długoterminowe korzyści ekonomiczne z włókna węglowego są jeszcze bardziej widoczne.

Koszty pośrednie : Włókno węglowe charakteryzuje krótszy cykl budowy, skracając czas realizacji o 30%–50% %,minimalizując straty wynikające z przestojów w projekcie (np. wzmocnienie galerii handlowej, gdzie wcześniejsze otwarcie każdego dnia może przynieść dodatkowy przychód w wysokości kilkudziesięciu tysięcy CNY). Ponadto, podczas budowy nie ma potrzeby stosowania ciężkiego sprzętu, co zmniejsza koszty wynajmu placu budowy i transportu urządzeń. Te pośrednie oszczędności często równoważą różnicę w kosztach początkowych.

V. Wniosek: Nie „zastąpienie”, lecz „uaktualnienie i uzupełnienie"

Po dokonaniu kompleksowego porównania możemy stwierdzić, że materiały z włókna węglowego nie są przeznaczone do "całkowitego zastąpienia" tradycyjnych materiałów wzmacniających. Zamiast tego oferują "rozwiązanie ulepszone", które jest bardziej efektywne, trwalsze i lżejsze w porównaniu z materiałami tradycyjnymi.

Gdy projekty wymagają lekkości, wysokiej trwałości i szybkiego wykonania (np. stare budynki, mosty, projekty wybrzeżowe), materiały z włókna węglowego są "optymalnym rozwiązaniem". Gdy projekty wymagają odporności na ściskanie, możliwości recyklingu lub zastosowania tymczasowego (np. ciężkie konstrukcje, podpory tymczasowe), materiały tradycyjne pozostają "niezastąpione". Często najlepszym skutkiem jest "współdziałanie" obu rozwiązań – na przykład wzmacnianie słupów poprzez "okrywanie tkaniną z włókna węglowego + płaszcze betonowe" wykorzystuje wytrzymałość włókna węglowego na ścinanie oraz odporność betonu na ściskanie osiągając efekt wzmocnienia typu "1+1>2".

Wraz z postępem technologii materiałów z włókna węglowego (np. rozwój tańszych prekursorów włókna węglowego, technologia kompozytów z włókna węglowego i betonu), będzie ona odgrywać rolę w coraz większej liczbie scenariuszy inżynierskich w przyszłości, wspierając transformację branży wzmacniania od „ciężkiej pracy” do „wysokiej wydajności”. Dla inżynierów i inwestorów zrozumienie właściwości różnych materiałów i dobór „najbardziej odpowiedniego” rozwiązania na podstawie potrzeb projektu jest kluczowe, aby zagwarantować bezpieczeństwo i efektywność ekonomiczną realizacji inwestycji.

Wybierz Doktora Wzmacniania – zaufanie i jakość gwarantowane!

Jako wiodąca marka w chińskiej branży materiałów wzmacniających, Dr. Reinforcement od ponad dziesięciu lat koncentruje się na badaniach i rozwoju oraz produkcji tkanin z włókna węglowego. Nasz pRODUKTY są bestsellerami w ponad 80 krajach i regionach na całym świecie. Dysponujemy własną fabryką o powierzchni 8000 m², wyposażoną w krosna firmy Dornier z Niemiec, co zapewnia stabilne napięcie i brak pęcherzyków w każdym roli tkaniny węglowej. Nasi doświadczeni tkacze mają ponad dziesięć lat stażu, co gwarantuje starannośæ w każdym szczególe każdej wyprodukowanej metry!

Wysoka wytrzymałość, lekkość, odporność na korozję

Łatwy montaż, skraca czas realizacji o 30%-50%

Niższy całkowity koszt cyklu życia, bardziej opłacalny na dłuższą metę

Skontaktuj się z nami już dziś, aby otrzymać wyjątkowe zniżki oraz wsparcie techniczne! Zapraszamy do współpracy inżynierów, dystrybutorów i klientów końcowych. Współpracujmy z uczciwością i osiągajmy wzajemne korzyści!

Czy użyłeś materiałów wzmacniających z włókna węglowego w swoich projektach? Lub masz pytania dotyczące wyboru między tymi materiałami? Śmiało zostaw komentarz poniżej i porozmawiajmy!

Informacje kontaktowe:

Email:[email protected]

Whatsapp: 86 19121157199

Gorące wiadomości

Gorące wiadomości