В области строительной инженерии «армирование» всегда было ключевым аспектом обеспечения конструктивной безопасности. От реконструкции старых зданий до повышения несущей способности мостов, от модернизации промышленных предприятий до восстановления конструкций после стихийных бедствий — выбор материалов для усиления напрямую определяет качество проекта и срок его службы. С развитием технологий материалов, композитные материалы на основе углеродного волокна выступают в роли мощной альтернативы благодаря своим свойствам «лёгкость, высокая прочность и долговечность», остро конкурируя с традиционными материалами усиления, такими как арматура, стальные пластины и бетон. Сегодня мы сравним эти два варианта по трём измерениям — по характеристикам, по применению и экономической эффективности, чтобы понять, кто одержит победу в этом «поединке старого и нового».

I. Свойства материалов: от «тяжёлой несущей способности» к «лёгкому усилению»

Чтобы понять разницу между ними, нужно начать с их фундаментальных различий. Традиционные армирующие материалы в основном основаны на конструкции "гравитационного" типа, полагаясь на собственный вес и жесткость для противостояния внешним силам. В отличие от них, углеродные волокна используют композитную структуру "высокопрочные волокна + смола", чтобы достичь прорыва в области "легких и высокопрочных" материалов.

Традиционные армирующие материалы: зрелые, но ограниченные

Стальные стержни/стальные пластины : Как классические материалы для армирования, стальные стержни и пластины обладают преимуществами «наглядной прочности и отработанных строительных технологий». Их можно интегрировать с оригинальной конструкцией с помощью сварки и анкеровки. Однако недостатки также значительны — чрезмерный вес (плотность стали ≈ 7,85 г/см³) увеличивает нагрузку на конструкцию; склонность к коррозии требует антикоррозионной обработки во влажной или кислой/щелочной среде, что повышает затраты на обслуживание; а также необходимость резки и сварки на строительной площадке, требующая просторного рабочего места и сопровождающаяся значительным уровнем шума и пыли.

Набрызг-бетон : Обычно используется для армирования облицовки стен и тоннелей, повышает несущую способность за счет увеличения толщины конструкции. Однако он громоздкий и тяжелый (плотность ≈ 2,4 г/см³), значительно увеличивает поперечный размер конструкции, что может сократить полезное пространство. Кроме того, склонен к образованию трещин усадки при затвердевании, требует армирования стальной сеткой и имеет длительный цикл строительства.

Композитные материалы из углеродного волокна: легкие, но более прочные

Материалы для армирования углеродным волокном в основном включают ткань из углеродного волокна и пластины из углеродного волокна. Их основные преимущества вытекают из присущих углеродному волокну свойств:

Легкий : Плотность составляет всего 1,7–1,8 г/см³, около одной пятой плотности стали. После усиления практически не добавляет дополнительного веса конструкции, что делает его особенно подходящим для чувствительных к нагрузке сценариев, таких как старые здания и мосты.

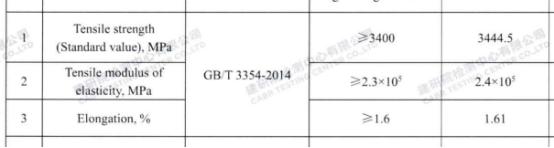

Высокая прочность : Прочность на растяжение может превышать 3000 МПа, что в 8–10 раз больше, чем у обычных стальных стержней. Тонкий слой (например, углеродное волокно плотностью 200 г/м², всего 0,111 мм толщиной) может значительно повысить несущую способность конструкции.

Стойкость к коррозии : Не содержит металлических компонентов, устойчив к воздействию агрессивных сред, таких как кислоты, щелочи, солевой туман и влажность. Не требует регулярного обслуживания для защиты от коррозии и имеет срок службы более 50 лет, что делает его особенно подходящим для проектов в прибрежных районах и химических зонах с сильной коррозией.

Простота строительства : Не требует тяжёлой техники. Процесс включает резку, приклеивание и отверждение, что делает эффективность строительства в 3–5 раз выше, чем традиционное усиление стальными листами. Причиняет минимальный ущерб оригинальной конструкции, что делает его идеальным для проектов, требующих высокой точности, таких как исторические здания и внутренние помещения.

Выберите углеродное волокно Dr. Reinforcement для исключительного качества с немецкими технологиями и профессиональным мастерством!

II. Противостояние характеристик: 6 ключевых показателей определяют победителя

Если описывать свойства, это полезно, но количественное сравнение шести ключевых показателей эффективности между углеродными волокнистыми материалами и традиционными материалами более наглядно подчеркивает различия:

Углеродные волокнистые материалы превосходят традиционные материалы по прочности, легкости, коррозионной стойкости и эффективности строительства. Их модуль упругости лишь немного выше, чем у стали (близок, но немного превышает сталь), однако это различие практически не влияет на их применение в большинстве случаев усиления. На самом деле, "высокая пластичность" углеродного волокна позволяет ему лучше взаимодействовать с бетонными конструкциями, избегая локальной концентрации напряжений.

Единственное предостережение: Углеродные материалы обладают относительно низкой прочностью на сдвиг и сжатие (ведь по сути это материалы из "волокна", отлично работающие на растяжение, но не на сжатие). Поэтому в условиях чистого сжатия (например, укрепление опорных частей колонн) их необходимо комбинировать с другими материалами (например, углеродное волокно в сочетании с бетонными обоймами). Именно в таких случаях они "дополняют" традиционные материалы.

III. Сценарии применения: Не лучшие, а наиболее подходящие

Несмотря на очевидные преимущества углеродных материалов, они не подходят для всех ситуаций. Давайте рассмотрим "совместимость" обоих вариантов в различных сценариях на основе реальных инженерных примеров:

Углеродные материалы: "Предпочтительный выбор" в следующих случаях

Укрепление старых зданий : Например, кирпичные и бетонные жилые дома 1980-х годов с недостаточной несущей способностью перекрытий (не способные выдерживать современные бытовые приборы и мебель). Применение углеродного волокна на нижней стороне перекрытий может повысить несущую способность на 30%-50% без увеличения толщины перекрытия. Строительные работы не нарушают повседневную жизнь жильцов (без шума и пыли).

Укрепление мостов : Автомобильный мост, поврежденный из-за перегрузки грузовиками. На растянутой зоне нижней части балок был установлен карбоновый лист, благодаря чему укрепление было завершено всего за 3 дня (по сравнению с более чем 15 днями при традиционном усилении стальными листами). Вес моста увеличился менее чем на 1%, что позволило избежать влияния на общую прочность конструкции.

Проекты для прибрежных и химически агрессивных зон : Химический завод в Шэньчжэне часто сталкивался с коррозией стальных опорных конструкций из-за воздействия кислот и щелочей. После перехода на опоры из углеродного волокна антикоррозионное обслуживание не требовалось в течение 5 лет, что позволило ежегодно экономить почти 100 000 юаней по сравнению с традиционными стальными опорами.

Восстановление исторических зданий : Деревянные балки в палате династии Цин в Пекине пришли в негодность. Использование стали для укрепления повредило бы исторический облик. Ткань из углеродного волокна (окрашенная в цвет дерева) была нанесена на боковые стороны балок, что повысило их несущую способность, сохранив исторический вид внешний вид .

Традиционные материалы: по-прежнему "незаменимые" в этих ситуациях

Усиление тяжелых конструкций при сжатии : Например, колонны в крупных цехах, несущие длительные тяжелые нагрузки от оборудования, требуют одновременного повышения прочности на сжатие и сдвиг. В таких случаях традиционные методы, такие как "бетонные обоймы + стальные стержни", являются более надежными (углеволокно должно использоваться в комбинации и не может воспрининимать нагрузки на сжатие самостоятельно).

Проекты временного усиления : Для временных опор на строительных площадках "возможность повторного использования" стали является более выгодной (материалы из углеволокна трудно поддаются переработке после отверждения). Сталь также имеет более низкую стоимость в краткосрочной перспективе, что делает ее подходящей для временного использования.

Усиление конструкций больших объемов : Для заделки трещин в плотинах и стенах подвалов, монолитный бетон может непосредственно заполнять трещины и увеличивать толщину конструкции. Материалы из углеволокна более подходят для "поверхностного усиления" и не могут заменить роль бетона в "заполнении объемов".

IV. Экономический анализ: балансирование краткосрочных затрат и долгосрочных выгод

Многие люди считают, что материалы из углеродного волокна являются «дорогими», но на самом деле экономика инженерии должна учитывать «стоимость полного жизненного цикла», а не только начальную цену покупки:

Начальные затраты : Цена за единицу углеродного волокна составляет примерно 200-300 юаней за квадратный метр, что на первый взгляд выше, чем у стали (лист стали Q235 ≈ 50 юаней за квадратный метр). Однако для углеродного волокна требуется минимальное количество (для укрепления 1 квадратного метра пола достаточно всего 1-2 слоев углеродного волокна общей толщиной менее 0,3 мм), тогда как для стали требуются пластины толщиной 5-10 мм, а также сварка и антикоррозионная обработка (стоимость антикоррозионного покрытия ≈ 20 юаней за квадратный метр). В целом, начальная стоимость усиления углеродным волокном всего на 10%-20% выше, чем у стали, что намного ниже, чем ожидают многие.

Долгосрочные затраты : Материалы из углеродного волокна практически не требуют обслуживания после завершения строительства, тогда как сталь требует антикоррозионной обработки каждые 5–10 лет (стоимость каждой обработки составляет ≈ 30 юаней/м²). За расчетный срок службы 50 лет общая стоимость обслуживания стали составляет примерно в 15–20 раз больше, чем для углеродного волокна. В условиях сильной коррозии, таких как прибрежные и химические зоны, долгосрочные экономические преимущества углеродного волокна еще более выражены.

Косвенные расходы : Углеродное волокно имеет более короткий срок строительства цикла, сокращая продолжительность на 30–50 %,минимизируя потери доходов от простоя проекта (например, укрепление торгового центра, где каждый день более раннего открытия может приносить дополнительный доход в размере десятков тысяч юаней в день). Кроме того, во время строительства не требуется тяжелой техники, что снижает затраты на аренду площадки и транспортировку оборудования. Эти косвенные сбережения часто компенсируют разницу в первоначальных затратах.

V. Заключение: Не "замена", а "модернизация и дополнение"

После тщательного сравнения можно сделать вывод, что углеволоконные материалы не предназначены для "полного замещения" традиционных армирующих материалов. Вместо этого они предлагают "усовершенствованное решение", которое является более эффективным, прочным и легким по сравнению с традиционными материалами.

Когда проекты требуют лёгкости, высокой прочности и быстрого строительства (например, старые здания, мосты, побережья), углеволоконные материалы являются "оптимальным решением". Если проекты требуют устойчивости к сжатию, перерабатываемости или временного использования (например, массивные конструкции, временные опоры), традиционные материалы остаются "незаменимыми". Чаще всего наилучших результатов можно достичь, используя оба материала в сочетании — например, укрепление колонн методом "обмотки углеволоконной тканью + бетонные обоймы" использует сдвиговую прочность углеволокна и сопротивление бетона сжатию преимущество, достигая усиления по принципу "1+1>2".

По мере дальнейшего развития технологий материалов из углеродного волокна (например, разработка недорогих прекурсоров углеродного волокна, композитные технологии сочетания углеродного волокна и бетона), они будут применяться в большем количестве инженерных сценариев в будущем, способствуя переходу отрасли армирования от «тяжелых» к «высокоэффективным» решениям. Для инженеров и заказчиков понимание свойств различных материалов и выбор «наиболее подходящего» решения в соответствии с потребностями проекта являются ключевыми для обеспечения безопасности и экономической эффективности строительных работ.

Выберите Dr. Reinforcement для надежности и качества!

Как ведущий бренд в китайской индустрии армирующих материалов, Dr. Reinforcement на протяжении более десяти лет специализируется на исследованиях и производстве тканей из углеродного волокна. Наша товары пользуются большим спросом в более чем 80 странах и регионах мира. У нас есть собственный завод площадью 8000 м², оснащённый немецкими ткацкими станками Dornier, что обеспечивает стабильное натяжение и отсутствие пузырьков на каждом рулоне углеволоконной ткани. Наши опытные ткачи имеют более чем десятилетний стаж, что гарантирует тщательную проработку деталей в каждом метре продукции!

Высокая прочность, легкость, устойчивость к коррозии

Простота монтажа, сокращает сроки строительства на 30%-50%

Низкая стоимость полного жизненного цикла, более экономичный вариант в долгосрочной перспективе

Свяжитесь с нами прямо сейчас, чтобы получить эксклюзивные скидки и техническую поддержку! Мы открыты к сотрудничеству с инженерами, дистрибьюторами и конечными клиентами. Давайте сотрудничать честно и достигать взаимовыгодных результатов!

Вы использовали углеволоконные материалы для укрепления конструкций в ваших проектах? Или у вас есть вопросы по выбору между двумя материалами? Оставляйте комментарии ниже, давайте обсудим!

Контактная информация:

Эл. почта:[email protected]

Whatsapp:86 19121157199

Горячие новости

Горячие новости