Im Bereich des Bauingenieurwesens war "Verstärkung" stets ein entscheidender Aspekt, um die strukturelle Sicherheit zu gewährleisten. Von der Sanierung alter Gebäude bis zur Steigerung der Tragfähigkeit von Brücken, von der Modernisierung industrieller Anlagen bis hin zu strukturellen Reparaturen nach Katastrophen – die Wahl der Verstärkungsmaterialien entscheidet unmittelbar über die Qualität und die Nutzungsdauer von Projekten. Mit der Weiterentwicklung der Materialtechnologie haben sich Kohlefaser-Verbundstoffe als leistungsstarke Alternative etabliert, die mit ihren Eigenschaften "leicht, hochfest und langlebig" überzeugen und sich in direktem Wettbewerb mit traditionellen Verstärkungsmaterialien wie Stahlstäben, Stahlplatten und Beton befinden. Heute vergleichen wir diese beiden Alternativen anhand dreier Dimensionen – Leistungsfähigkeit, Anwendung und Wirtschaftlichkeit –, um herauszufinden, wer in diesem "Aufeinandertreffen von Alt und Neu" am Ende die Nase vorn hat.

I. Materialeigenschaften: Vom "schweren Tragen" zur "leichten Stärkung"

Um die Unterschiede zwischen beiden zu verstehen, müssen wir mit ihrer grundlegenden Natur beginnen. Traditionelle Verstärkungsmaterialien basieren überwiegend auf einem "gewichtsabhängigen" Design, das auf ihrem eigenen Gewicht und ihrer Steifigkeit beruht, um äußeren Kräften zu widerstehen. Im Gegensatz dazu verwendet Kohlefasermaterial eine Verbundstruktur aus "hochfesten Fasern + Harzmatrix", um eine Revolution in der "leichten Hochfestigkeit" zu erreichen.

Traditionelle Verstärkungsmaterialien: Reif, aber begrenzt

Stahlstäbe/Stahlplatten : Als die klassischsten Verstärkungsmaterialien bieten Stahlstäbe und -platten die Vorteile von "anschaulicher Festigkeit und etablierter Bauweise". Sie können durch Schweißen und Verankern in die Originalkonstruktion integriert werden. Allerdings sind auch erhebliche Nachteile verbunden—das hohe Gewicht (Stahldichte ≈ 7,85 g/cm³) belastet die Konstruktion zusätzlich; sie sind korrosionsanfällig und benötigen in feuchten oder sauren/alkalischen Umgebungen einen Korrosionsschutz, was die langfristigen Wartungskosten erhöht; außerdem sind während der Bauausführung vor Ort Schneide- und Schweißarbeiten erforderlich, die ausreichend Platz in Anspruch nehmen und erheblichen Lärm sowie Staub verursachen.

Spritzbeton : Wird häufig zur Verstärkung von Wänden und Tunnelauskleidungen verwendet und erhöht die Tragfähigkeit durch Erhöhung der strukturellen Dicke. Allerdings ist es sperrig und schwer (Dichte ≈ 2,4g/cm³), wodurch sich der Querschnitt der Struktur erheblich vergrößert, was den verfügbaren Nutzraum reduzieren kann. Zudem neigt es während der Aushärtung zu Schrumpfrissen, erfordert die Verstärkung mit Stahlnetzen und hat einen langen Bauprozess.

Kohlenstofffaser-Verbundwerkstoffe: Leicht und dennoch stabiler

Zu den Hauptverstärkungsmaterialien aus Kohlenstofffaser zählen Kohlenstoffasergewebe und Kohlenstoffaserplatten. Ihre zentralen Vorteile ergeben sich aus den inhärenten Eigenschaften der Kohlenstoffaser:

Leichtgewichtig : Die Dichte beträgt lediglich 1,7–1,8g/cm³, etwa ein Fünftel der Dichte von Stahl. Nach der Verstärkung wird das zusätzliche Gewicht für die Struktur kaum spürbar hinzugefügt, weshalb es besonders für gewichtsempfindliche Anwendungen wie alte Gebäude und Brücken geeignet ist.

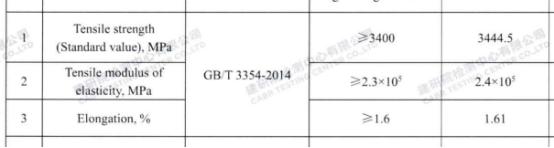

Hohe Festigkeit : Die Zugfestigkeit kann 3000 MPa überschreiten, 8-10 Mal so hoch wie bei gewöhnlichen Stahlstäben. Eine dünne Schicht (z. B. 200 g/m² Kohlenstofffaser-Gewebe, nur 0,111 mm dick) kann die Tragfähigkeit der Struktur erheblich verbessern.

Korrosionsbeständig : Enthält keine Metallkomponenten und widersteht Korrosion durch harte Umweltbedingungen wie Säuren, Laugen, Salzspray und Feuchtigkeit. Es benötigt keine regelmäßige Korrosionswartung und hat eine Lebensdauer von über 50 Jahren, wodurch es besonders geeignet ist für Projekte in Küstenregionen und Chemiegebieten mit starker Korrosion.

Leichtigkeit der Konstruktion : Es ist kein schweres Gerät erforderlich. Der Prozess umfasst Schneiden, Kleben und Aushärten, wodurch die Bauzeiteffizienz 3-5 Mal höher ist als bei herkömmlicher Verstärkung mit Stahlplatten. Es verursacht nur geringe Schäden an der ursprünglichen Struktur und ist daher ideal für Projekte mit hohen Präzisionsanforderungen, wie z. B. historische Gebäude und Innenräume.

Wählen Sie Dr. Reinforcement Kohlenstofffaser-Gewebe für außergewöhnliche Qualität mit deutscher Technologie und Expertenhandwerk!

II. Leistungsvergleich: 6 Schlüsselindikatoren zeigen den Gewinner

Während die Beschreibung von Eigenschaften hilfreich ist, verdeutlicht ein quantitativer Vergleich von sechs zentralen Leistungskennzahlen zwischen Carbonfaser-Materialien und herkömmlichen Materialien die Unterschiede deutlicher:

Carbonfaser-Materialien übertreffen herkömmliche Materialien hinsichtlich Festigkeit, Leichtbauweise, Korrosionsbeständigkeit und Baueffizienz. Ihr Elastizitätsmodul ist nur geringfügig höher als das von Stahl (nahezu gleich, aber leicht höher als Stahl), doch diese Differenz beeinträchtigt in den meisten Verstärkungsanwendungen kaum deren Einsatz. Tatsächlich ermöglicht die „hohe Duktilität“ von Carbonfaser eine bessere Koordination mit Betonstrukturen und vermeidet so lokale Spannungskonzentrationen.

Die einzige Einschränkung: Kohlefaser-Materialien weisen eine vergleichsweise geringe Scher- und Druckfestigkeit auf (schließlich handelt es sich um "Faser"-Materialien, die unter Zugbelastung gut, unter Druck jedoch weniger geeignet sind). Daher müssen sie in reinen Druckszenarien (z. B. Verstärkung von Säulenfußpunkten) in Kombination mit anderen Materialien eingesetzt werden (z. B. Kohlefaserverbund + Betonmäntel). Hier ergänzen sie traditionelle Materialien.

III. Anwendungsszenarien: Nicht das Beste, sondern das am besten Geeignete

Obwohl Kohlefaser-Materialien klare Vorteile bieten, sind sie nicht für alle Szenarien geeignet. Lassen Sie uns anhand realer Ingenieurprojekte die "Verträglichkeit" beider Materialien in verschiedenen Szenarien untersuchen:

Kohlefasermaterialien: Die "erste Wahl" in diesen Szenarien

Verstärkung von Altbauten : Zum Beispiel Ziegel-Beton-Wohngebäude aus den 1980er Jahren mit unzureichender Tragfähigkeit der Böden (nicht in der Lage, modernen Geräte- und Möbellasten standzuhalten). Das Aufbringen von Carbonfasergewebe an der Unterseite des Bodens kann die Tragfähigkeit um 30 % bis 50 % erhöhen, ohne die Bodendicke zu vergrößern. Die Bauarbeiten stören den Alltag der Bewohner nicht (kein Lärm und kein Staub).

Brückenverstärkung : Eine Autobahnbrücke, die durch Überlastung durch LKWs gerissen wurde. Carbonfaserplatten wurden im Zugbereich der Unterseite der Träger angebracht und die Verstärkung wurde bereits nach drei Tagen abgeschlossen (im Vergleich zu mehr als 15 Tagen bei herkömmlicher Verstärkung mit Stahlplatten). Das Gewicht der Brücke erhöhte sich um weniger als 1 %, wodurch Auswirkungen auf die gesamte Tragfähigkeit vermieden wurden.

Projekte in Küsten-/Chemie-Zonen : Eine chemische Anlage in Shenzhen hatte häufig rostende Stahltragkonstruktionen aufgrund von Säure-Base-Korrosion. Nachdem man auf Kohlefaser-Verbundstützen umgestellt hatte, war innerhalb von 5 Jahren keine Korrosionsschutzwartung mehr erforderlich, wodurch jährlich fast 100.000 RMB im Vergleich zu herkömmlichem Stahl gespart wurden.

Sanierung historischer Gebäude : Holzbalken in einem Palast der Qing-Dynastie in Peking waren verfault. Die Verstärkung mit Stahl hätte das historische Erscheinungsbild beschädigt. Kohlefasergewebe (in Holzfarbe eingefärbt) wurde an den Seiten der Balken angebracht, wodurch die Tragfähigkeit gesteigert und das historische Erscheinungsbild dennoch bewahrt wurde erscheinung .

Traditionelle Materialien: In diesen Anwendungsfällen immer noch „unersetzbar"

Massive strukturelle Druckverstärkung : Zum Beispiel Spalten in großen Fabriken, die langfristige schwere Maschinenlasten tragen, wobei gleichzeitig die Druck- und Scherfestigkeit verbessert werden muss. Hier sind traditionelle Methoden wie "Betonmäntel + Stahlstäbe" zuverlässiger (Kohlefaser muss in Kombination verwendet werden und kann alleine keine Druckbelastungen tragen).

Temporäre Verstärkungsprojekte : Für temporäre Stützen auf Baustellen ist die "Recycelbarkeit" von Stahl vorteilhafter (Kohlefasermaterialien sind nach dem Aushärten schwer recycelbar). Stahl weist zudem geringere kurzfristige Kosten auf und ist daher für temporäre Anwendungen geeignet.

Großvolumige strukturelle Verstärkung : Für Rissreparaturen an Dämmen und Kelleraußenwänden kann Spritzbeton Risse direkt füllen und die Strukturdicke erhöhen. Kohlefasermaterialien sind besser für "Oberflächenverstärkungen" geeignet und können die "Volumenfüllfunktion" von Beton nicht ersetzen.

IV. Wirtschaftliche Analyse: Gleichgewicht zwischen kurzfristigen Kosten und langfristigen Vorteilen

Viele Menschen glauben, dass Kohlefaser-Materialien „teuer“ sind, aber in Wirklichkeit muss die Ingenieurokonomie die „Gesamtkosten der Lebensdauer“ berücksichtigen, nicht nur den ursprünglichen Kaufpreis:

Anfangskosten : Der Stückpreis von Kohlefasergewebe beträgt etwa 200–300 CNY/m², scheinbar höher als Stahl (Q235 Stahlplatte ≈ 50 CNY/m²). Allerdings wird bei Kohlefasergewebe nur eine geringe Menge benötigt (zur Verstärkung von 1 m² Bodenfläche sind nur 1–2 Lagen Kohlefasergewebe erforderlich, mit einer Gesamtdicke von weniger als 0,3 mm), während bei Stahl Platten mit 5–10 mm Dicke erforderlich sind und Schweiß- sowie Korrosionsschutzarbeiten anfallen (Kosten für den Korrosionsschutz ≈ 20 CNY/m²). Insgesamt sind die Anfangskosten der Kohlefaser-Verstärkung nur 10–20 % höher als bei Stahl – weit niedriger, als viele annehmen.

Langfristige Kosten : Kohlefaser-Materialien benötigen fast keine Wartung nach der Installation, während Stahl alle 5–10 Jahre eine Korrosionsschutzbehandlung benötigt (jede Wartung kostet ≈ 30 RMB/m²). Bei Berechnung einer 50-jährigen Nutzungsdauer belaufen sich die Gesamtwartungskosten für Stahl auf das 15- bis 20-fache dessen, was bei Kohlefaser anfällt. In stark korrosiven Umgebungen wie Küsten- und Industriezonen sind die langfristigen wirtschaftlichen Vorteile von Kohlefaser noch deutlicher.

Indirekte Kosten : Kohlefaser hat eine kürzere Bauzeit und reduziert die Dauer um 30 %–50 % %,womit Verluste durch Projektunterbrechungen minimiert werden (z. B. bei der Verstärkung von Einkaufszentren, bei denen bereits ein Tag früherer Wiedereröffnung zusätzliche Einnahmen von mehreren zehntausend RMB generieren kann). Zudem werden während der Bauzeit keine schweren Geräte benötigt, wodurch Kosten für Gerätemiete und Transport reduziert werden. Diese indirekten Einsparungen gleichen oft die Unterschiede bei den Anfangskosten aus.

V. Fazit: Nicht „Ersatz“, sondern „Upgrade und Ergänzung“

Nach einer umfassenden Gegenüberstellung können wir feststellen, dass Kohlefaser-Materialien nicht dazu gedacht sind, „vollständig die traditionellen Verstärkungsmaterialien zu ersetzen“. Stattdessen bieten sie eine „höhere Lösung“, die im Vergleich zu traditionellen Materialien effizienter, langlebiger und leichter ist.

Wenn Projekte Leichtbauweise, hohe Langlebigkeit und schnelle Bauweise erfordern (z. B. alte Gebäude, Brücken, Küstenprojekte), sind Kohlefaser-Materialien die „optimale Lösung“. Wenn Projekte Druckfestigkeit, Recyclingfähigkeit oder vorübergehende Nutzung erfordern (z. B. schwere Konstruktionen, vorübergehende Stützen), bleiben traditionelle Materialien „unersetzlich“. Häufig erzielt die „synergetische Anwendung“ beider die besten Ergebnisse – beispielsweise die Stützenverstärkung durch „Ummantelung mit Kohlefasergewebe + Betonmäntel“, wodurch die Scherfestigkeit der Kohlefaser und die Druckfestigkeit des Betons kombiniert werden. vorteil, um eine „1+1>2“-Verstärkungswirkung zu erzielen.

Da sich die Technologie des Kohlenfaser-Materials weiterentwickelt (z. B. Entwicklung kostengünstiger Kohlenfaser-Präkursoren, Verbundtechnologie aus Kohlenfaser und Beton), wird sie zukünftig in immer mehr Ingenieursanwendungen zum Einsatz kommen und die Verstärkungsbranche von einer "schweren" hin zu einer "hoch-effizienten" Transformation führen. Für Ingenieure und Projektverantwortliche ist es entscheidend, die Eigenschaften unterschiedlicher Materialien zu verstehen und basierend auf den Projektanforderungen die "am besten geeignete" Lösung auszuwählen, um Sicherheit und Wirtschaftlichkeit der Bauvorhaben sicherzustellen.

Wählen Sie Dr. Reinforcement für Vertrauen und Qualität!

Als führende Marke in der chinesischen Industrie für Verstärkungsmaterialien konzentriert sich Dr. Reinforcement seit über zehn Jahren auf die Forschung und Entwicklung sowie Produktion von Kohlenfasergewebe. Unser produkte sind in über 80 Ländern und Regionen weltweit beliebte Bestseller. Wir verfügen über eine 8.000 m² große, selbst betriebene Fabrik, ausgestattet mit deutschen Dornier Webmaschinen, die eine stabile Spannung und keine Blasenbildung in jeder Rolle Carbonfasergewebe gewährleisten. Unsere erfahrenen Weber verfügen über mehr als zehn Jahre Erfahrung und achten auf jedes Detail in jedem Meter!

Hohe Festigkeit, leicht, korrosionsbeständig

Einfache Verarbeitung, Bauzeit wird um 30 % bis 50 % reduziert

Geringere Gesamtlebenszykluskosten, langfristig wirtschaftlicher

Kontaktieren Sie uns jetzt für exklusive Rabattangebote und technische Lösungsunterstützung! Wir freuen uns auf Partnerschaften mit Ingenieuren, Distributoren und Endkunden. Lassen Sie uns mit Integrität zusammenarbeiten und Win-Win-Ergebnisse erzielen!

Haben Sie Kohlefaserverstärkungsmaterialien in Ihren Projekten verwendet? Oder haben Sie Fragen zur Auswahl zwischen den beiden Materialien? Hinterlassen Sie gerne einen Kommentar unten und diskutieren wir gemeinsam!

Kontaktinformationen:

E-Mail:[email protected]

Whatsapp:86 19121157199

Top-Nachrichten

Top-Nachrichten