Inom byggnadsteknik har "armering" alltid varit en avgörande faktor för att säkerställa strukturell säkerhet. Från renovering av gamla byggnader till förbättring av broars bärförmåga, från omvandling av industrianläggningar till strukturförbättringar efter katastrofer, så bestämmer valet av armeringsmaterial direkt projektets kvalitet och livslängd. Med utvecklingen av materialteknik har kolfiberkompositmaterial visat sig vara ett starkt alternativ tack vare sina egenskaper som är "lättviktiga, högfasthets och slitstarka", och därmed utmanar traditionella armeringsmaterial som armeringsjärn, stålplåtar och betong. I dag jämför vi dessa två material utifrån tre dimensioner – prestanda, användning och ekonomisk effektivitet – för att se vem som går vinnande ur denna "kamp mellan gammalt och nytt".

I. Materialegenskaper: Från "tung bärförmåga" till "lättviktsstyrka"

För att förstå skillnaderna mellan de två måste vi börja med deras fundamentala natur. Traditionella förstärkningsmaterial är huvudsakligen baserade på en "gravitationsbaserad" design, som förlitar sig på sin egen vikt och styvhet för att motstå yttre krafter. I motsats till detta använder kolcomposite material en sammansatt struktur av "hållfasta fibrer + hartsmatris" för att uppnå en genombrott i "lätta material med hög hållfasthet."

Traditionella förstärkningsmaterial: Mogna men begränsade

Stålstavar/Stålplattor som de mest klassiska förstärkningsmaterialen erbjuder stålstavar och plåtar fördelarna med "intuitiv hållfasthet och mogna byggtekniker". De kan integreras med den ursprungliga konstruktionen genom svetsning och förankring. Deras nackdelar är dock också betydande – stor vikt (stålets densitet ≈ 7,85 g/cm³) som lägger till ytterligare belastning på konstruktionen; benägenhet att korrodera, vilket kräver korrosionsskydd i fuktiga eller sura/basiska miljöer och därmed ökar de långsiktiga underhållskostnaderna; samt att på plats skära och svetsa under byggnation, vilket kräver tillräckligt med arbetsutrymme och genererar betydande buller- och dammutsläpp.

Sprutbetong vanligt använd för armering av vägg- och tunnelklädsel, förbättrar bärförmågan genom att öka struktur tjockleken. Dock är den klumpig och tung (densitet ≈ 2,4 g/cm³), vilket betydligt ökar strukturens tvärsnittsstorlek och kan minska den användbara ytan. Vidare är den mottaglig för krympsprickor vid härdning, kräver armering med stålnät och har en lång byggtid.

Kolfiberkompositmaterial: Lätta men ändå starkare

Kolfiberarmeringsmaterial inkluderar huvudsakligen kolfiberväv och kolfiberplattor. Deras kärnafördelar kommer från kolfibers egenskaper:

Lättvikt : Densitet är endast 1,7-1,8 g/cm³, cirka en femtedel av stålets. Efter armeringen tillförs praktiskt taget ingen extra vikt till konstruktionen, vilket gör den särskilt lämplig för lastkänsliga scenarier såsom gamla byggnader och broar.

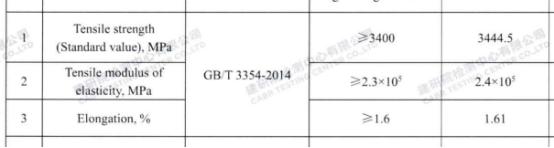

Hög styrka : Draghållfastheten kan överstiga 3000 MPa, 8-10 gånger högre än hos vanliga armeringsjärn. Ett tunt lager (t.ex. 200 g/m² kolfiberduk, endast 0,111 mm tjock) kan betydligt förbättra strukturens bärförmåga.

Korrosionsbeständighet : Innehåller inga metallkomponenter och tål påverkan från hårda miljöer såsom syror, baser, saltvatten och fukt. Kräver ingen regelbunden korrosionsskyddsvård och har en livslängd på över 50 år, vilket gör den särskilt lämplig för projekt i kustnära områden och kemiska zoner med allvarlig korrosion.

Lätt konstruktion : Ingen tung utrustning behövs. Processen innebär att skära, klistra och härda, vilket gör att byggprocessen är 3-5 gånger effektivare än traditionell armering med stålplåt. Den orsakar minimal skada på den ursprungliga konstruktionen och är idealisk för projekt som kräver hög precision, såsom historiska byggnader och inomhusmiljöer.

Välj Dr. Reinforcement Kolfiberduk för Exceptionell Kvalitet med Tysk Teknologi och Hantverksmässig Precision!

II. Prestandajämförelse: 6 nyckelindikatorer avslöjar vinnaren

Även om det är hjälpsamt att beskriva egenskaper, så visar en kvantitativ jämförelse mellan sex nyckelprestandaindikatorer för kolcomposite och traditionella material skillnaderna tydligare:

Kolcomposite överträffar traditionella material vad gäller hållfasthet, lättvikt, korrosionsbeständighet och byggverkningsgrad. De har endast något högre elasticitetsmodul jämfört med stål (nära men något högre än stål), men denna skillnad påverkar knappt användningen i de flesta förstärkningsscenarier. Faktum är att kolcomposits "höga duktilitet" gör att det bättre kan samordnas med betongkonstruktioner och därmed undvika lokala spänningskoncentrationer.

Den enda varningen: Kolfibermaterial har relativt låg skjuv- och tryckhållfasthet (efter allt är de "fiber"-material, som är utmärkta i drag men inte i tryck). Därför måste de i rena trycksituationer (t.ex. armering av pelarfötter) användas tillsammans med andra material (t.ex. kolfiberlindning + betongmantlar). Det är här de "kompletterar" traditionella material.

III. Användningsfall: Inte det bästa, endast det mest lämpliga

Även om kolfibermaterial har tydliga fördelar är de inte lämpliga för alla situationer. Låt oss undersöka båda materialens "kompatibilitet" i olika scenarier baserat på faktiska ingenjörsfall:

Kolfibermaterial: Den "överlägsna lösningen" i dessa scenarier

Armering av äldre byggnader : Till exempel tegelbetongbostadshus från 1980-talet med otillräcklig golvväggens bärförmåga (kan inte möta moderna hushållsapparaters och möblers belastningskrav). Genom att applicera kolfiberduk under golvet kan bärförmågan ökas med 30–50 % utan att öka golvtjockleken. Byggnationen stör inte invånarnas dagliga liv (ingen buller eller damm).

Broförstärkning : En motorvägsbro sprack på grund av lastbilsöverlastning. Kolfiberplattor applicerades på dragzonen på botten av balken, vilket slutförde förstärkningen på bara 3 dagar (jämfört med över 15 dagar vid traditionell stålplåtsförstärkning). Brons vikt ökade med mindre än 1 %, vilket undvik påverkan på dess totala hållfasthetsegenskaper.

Projekt i kust/kemiska zoner : En kemisk anläggning i Shenzhen hade stålbärande konstruktioner som ofta rostade på grund av syra-bas-korrosion. Efter att ha bytt till bärande konstruktioner i kolcomposite behövdes ingen anti-korrosionsunderhåll under 5 år, vilket sparade nästan 100 000 RMB årligen jämfört med traditionellt stål.

Restaurering av historiska byggnader : Timmerbalkar i ett palats från Qing-dynastin i Peking var i förfall. Att använda stål för förstärkning hade skadat det historiska utseendet. Kolfiberduk (färgad för att matcha träets färg) applicerades på sidorna av balkarna, vilket förbättrade bärförmågan samtidigt som det historiska utseendet bevarades utseende .

Traditionella material: Fortfarande "oumbärliga" i dessa scenarier

Förstärkning av tung strukturell kompression : Till exempel pelare i stora fabriker som bär långsiktiga tunga laster, vilket kräver samtidig förbättring av tryck- och skjuvhållfasthet. Här är traditionella metoder som "betonghöljen + armeringsjärn" mer pålitliga (kolfiber måste användas i kombination och kan inte ensam bära tryckbelastningar).

Tillfälliga förstärkningsprojekt : För tillfälliga stöd på byggarbetsplatser är stålets "återvinningsbarhet" mer fördelaktig (kolfibermaterial är svåra att återvinna efter härdning). Stål har också en lägre kostnad på kort sikt, vilket gör det lämpligt för tillfällig användning.

Större strukturell förstärkning : För sprickreparation i dammar och källarväggar kan sprutbetong direkt fylla sprickorna och öka konstruktionens tjocklek. Kolfibermaterial är mer lämpliga för "yt-förstärkning" och kan inte ersätta betongs "volymfyllnadsroll".

IV. Ekonomisk analys: Balans mellan kostnader på kort sikt och långsiktiga fördelar

Många tror att kolfibermaterial är "dyra", men i realiteten måste man vid ingenjörskalkyler ta hänsyn till "hela livscykelkostnaden", inte bara ursprungspriset:

Inledande kostnader : Enhetspriset för kolfiberduk är cirka 200-300 RMB/m², vilket verkar högre än stål (Q235 stålplåt ≈ 50 RMB/m²). Kolfiberduk kräver dock minimal användning (för att förstärka 1 m² golv behövs endast 1-2 lager kolfiberduk, med en total tjocklek på mindre än 0,3 mm), medan stål kräver plåtar med en tjocklek på 5-10 mm och innebär svetsning och korrosionsskydd (kostnaden för korrosionsskyddande beläggning ≈ 20 RMB/m²). I slutändan är den ursprungliga kostnaden för kolfiberförstärkning bara 10-20% högre än stål, mycket lägre än vad många tror.

Långsiktig kostnad : Kolcomposite materialer kräver nästan ingen underhåll efter konstruktionen, medan stål behöver korrosionsskydd var 5-10 år (varje underhåll kostar ≈ RMB 30/m²). Beräknat över en livslängd på 50 år är det totala underhållskostnaden för stål cirka 15-20 gånger högre än för kolcomposite. I svårt korrosiva miljöer såsom kustnära områden och kemiska zoner är kolcomposites långsiktiga ekonomiska fördelar ännu tydligare.

Indirekta kostnader : Kolcomposite har en kortare byggtid cykel, minskar varaktigheten med 30%-50 %,minimerar projektets driftsstopage (t.ex. förstärkning av köpcenter, där varje dag tidigare öppning kan generera ytterligare intäkter på tiotusentals RMB). Dessutom krävs ingen tung utrustning under byggnationen, vilket minskar kostnaderna för platsuthyrning och transport av utrustning. Dessa indirekta besparingar kompenserar ofta skillnaden i de ursprungliga kostnaderna.

V. Slutsats: Inte "ersättning", utan "uppgradering och komplettering"

Efter en omfattande jämförelse kan vi konstatera att kolfibermaterial inte är tänkta att "fullt ersätta" traditionella förstärkningsmaterial. Istället erbjuder de en "uppgraderad lösning" som är mer effektiv, hållbar och lättviktig jämfört med traditionella material.

När projekt kräver lättvikt, hög hållbarhet och snabb konstruktion (t.ex. gamla byggnader, broar, kustprojekt) är kolfibermaterial den "optimala lösningen". När projekt kräver tryckhållfasthet, återvinningsbarhet eller tillfälligt bruk (t.ex. tunga strukturer, tillfälliga stöd) är traditionella material fortfarande "oumbärliga". I många fall ger den "synergetiska användningen" av båda bästa resultat – till exempel pelarförstärkning med "kolfiberdukssnitt + betongklädsel" som utnyttjar kolfibers skjuvhållfasthet och betongens tryckhållfasthet fördel, vilket uppnår en "1+1>2" förstärkande effekt.

När tekniken av kolkompositmaterial fortsätter att utvecklas (t.ex. utveckling av kostnadseffektiva kolkompositmaterial, kompositmaterial av kolkomposit och betong) kommer den att användas i fler ingenjörsapplikationer i framtiden, vilket driver omvandlingen av förstärkningsindustrin från "kraftfull" till "högeffektiv". För ingenjörer och projektägare är det avgörande att förstå egenskaperna hos olika material och att välja den "mest lämpliga" lösningen utifrån projektets behov för att säkerställa konstruktionssäkerhet och ekonomisk effektivitet.

Välj Dr. Reinforcement för trygghet och kvalitet!

Som en ledande märkvara inom förstärkningsmaterialindustrin i Kina har Dr. Reinforcement fokuserat på utveckling och produktion av kolkompositduk i över tio år. Vår produkter är bäst säljande i över 80 länder och regioner världen över. Vi äger en 8 000 m² egenfabrik som är utrustad med tyska Dornier-vävar, vilket säkerställer stabil spänning och ingen bubbling i varje rulle kolcomposite. Våra skickliga vävare har över tio års erfarenhet, vilket säkerställer noggrann uppmärksamhet på detaljer i varje meter!

Hög hållfasthet, lättvikt, korrosionsbeständig

Enkel konstruktion, minskar byggtiden med 30–50 %

Lägre kostnad för hela livscykeln, mer ekonomiskt på lång sikt

Kontakta oss nu för exklusiva rabatter och teknisk lösningssupport! Vi välkomnar partnerskap med ingenjörer, distributörer och slutkunder. Låt oss samarbeta med integritet och uppnå ömsesidiga resultat!

Har du använt kolcomposite som förstärkningsmaterial i dina projekt? Eller har du frågor om hur du väljer mellan de två materialen? Tveka inte att lämna en kommentar nedan, och låt oss diskutera!

Kontaktuppgifter:

E-post: [email protected]

Whatsapp: 86 19121157199

Senaste Nytt

Senaste Nytt