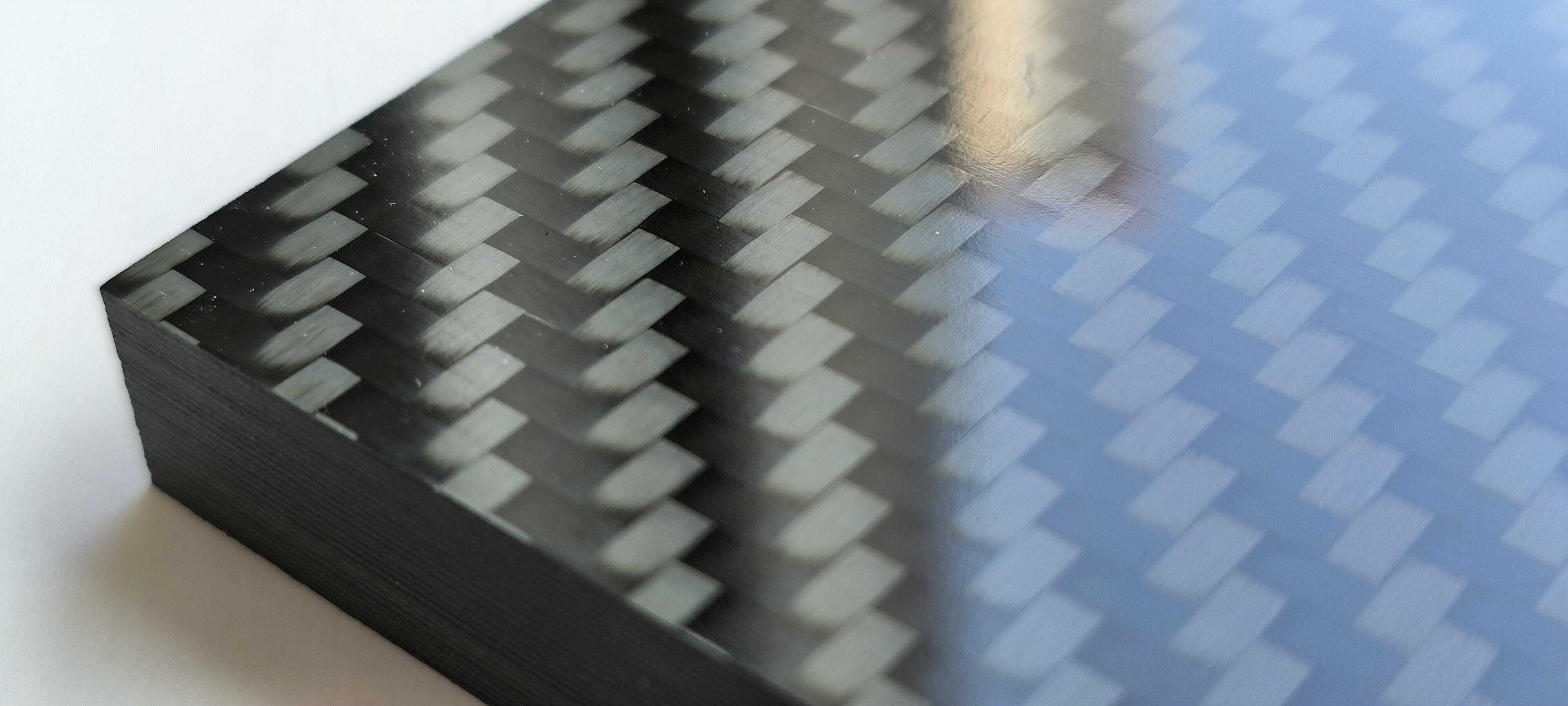

Los composites de fibra de carbono termoplásticos están transformando profundamente el diseño industrial moderno y la fabricación de componentes de alto rendimiento. Este material avanzado combina perfectamente la excepcional relación resistencia-rigidez de la fibra de carbono con la superior formabilidad y reciclabilidad de los polímeros termoplásticos, convirtiéndose en la opción ideal para aplicaciones que exigen reducción de peso, alta durabilidad y sostenibilidad ambiental.

Fibra de Carbono Termoplástica: Ventajas Clave

La fibra de carbono es conocida por su relación resistencia-peso sin parangón. Cuando se combina con matrices de resinas termoplásticas de alto rendimiento como PEEK (éter cetona), PPS (sulfuro de polifenileno) o PA6 (nylon 6), forma un material compuesto que posee características de ligereza y potencial de reciclaje. Las placas de fibra de carbono termoplásticas (prepregs o láminas) son muy apreciadas en campos donde el rendimiento y la eficiencia son primordiales, tales como la aeroespacial, automotriz, electrónica de consumo de alta gama y equipos profesionales deportivos.

Análisis de Procesos Básicos de Formado

El formado eficiente de composites termoplásticos de fibra de carbono depende de varias tecnologías clave:

Moldeado por compresión:

El prepreg termoplástico de fibra de carbono (fibra tejida/fieltro previamente impregnada con resina) es colocado dentro de un molde calentado. Se aplica alta presión para fundir, fluir y solidificar el material en la forma deseada.

Ventajas: Ciclos cortos de moldeo, excelente acabado superficial, buena estabilidad dimensional.

Aplicaciones típicas: Paneles de carrocería automotriz, cubiertas de carcasa, soportes estructurales.

Termoformado:

Un laminado de fibra de carbono termoplástico (hoja) se calienta completamente hasta la temperatura de ablandamiento de la resina. Luego se forma en la forma deseada usando un molde (generalmente herramienta única o combinada) mediante presión o vacío.

Ventajas: Destaca en la fabricación de piezas complejas grandes y de pared delgada; alta velocidad de producción; costo relativamente bajo.

Aplicaciones típicas: Paneles interiores de aeronaves, tapas de compartimento de equipaje, carcasas grandes.

Moldeo por recubrimiento / Moldeo híbrido:

Un proceso híbrido innovador. Primero, un termoplástico preformado placa de fibra de carbono (actuando como armazón/inserto) se coloca dentro de un molde. Luego se inyecta resina termoplástica fundida sobre/alrededor de él para formar integralmente una pieza con características funcionales complejas.

Ventajas: Permite la integración directa de elementos funcionales como orificios de montaje, nervios, cierres a presión, superficies tacto suave sobre la base de fibra de carbono, logrando estructuras complejas altamente integradas y livianas.

Aplicaciones típicas: Viviendas electrónicas con conectores integrados, soportes estructurales con refuerzos localizados y puntos de montaje, manijas multifuncionales.

Ventajas Completas Sin Parangón

Extrema Reducción de Peso y Alta Resistencia: Reduce significativamente el peso de los componentes mientras cumple con estrictos requisitos de resistencia y rigidez estructural – la base de las aplicaciones eficientes en energía.

Excepcional Reciclabilidad y Sostenibilidad: La matriz termoplástica puede fundirse y reprocesarse repetidamente, ofreciendo una solución práctica para la economía circular y reduciendo la huella ambiental.

Alta Productividad: Ciclos de formado significativamente más cortos en comparación con los compuestos termofijos, más adecuados para producción automatizada a gran escala, reduciendo el consumo y costo energético unitario.

Superior Resistencia al Impacto y Tenacidad: La matriz de resina termoplástica aporta una mejor capacidad de absorción de energía, mejorando la seguridad y durabilidad de las piezas bajo cargas de colisión o impacto.

Resistencia Química y Ambiental Excepcional: Alta resistencia a la humedad, aceites, muchos disolventes y factores ambientales, garantizando la fiabilidad y vida útil a largo plazo de productos en condiciones operativas exigentes.

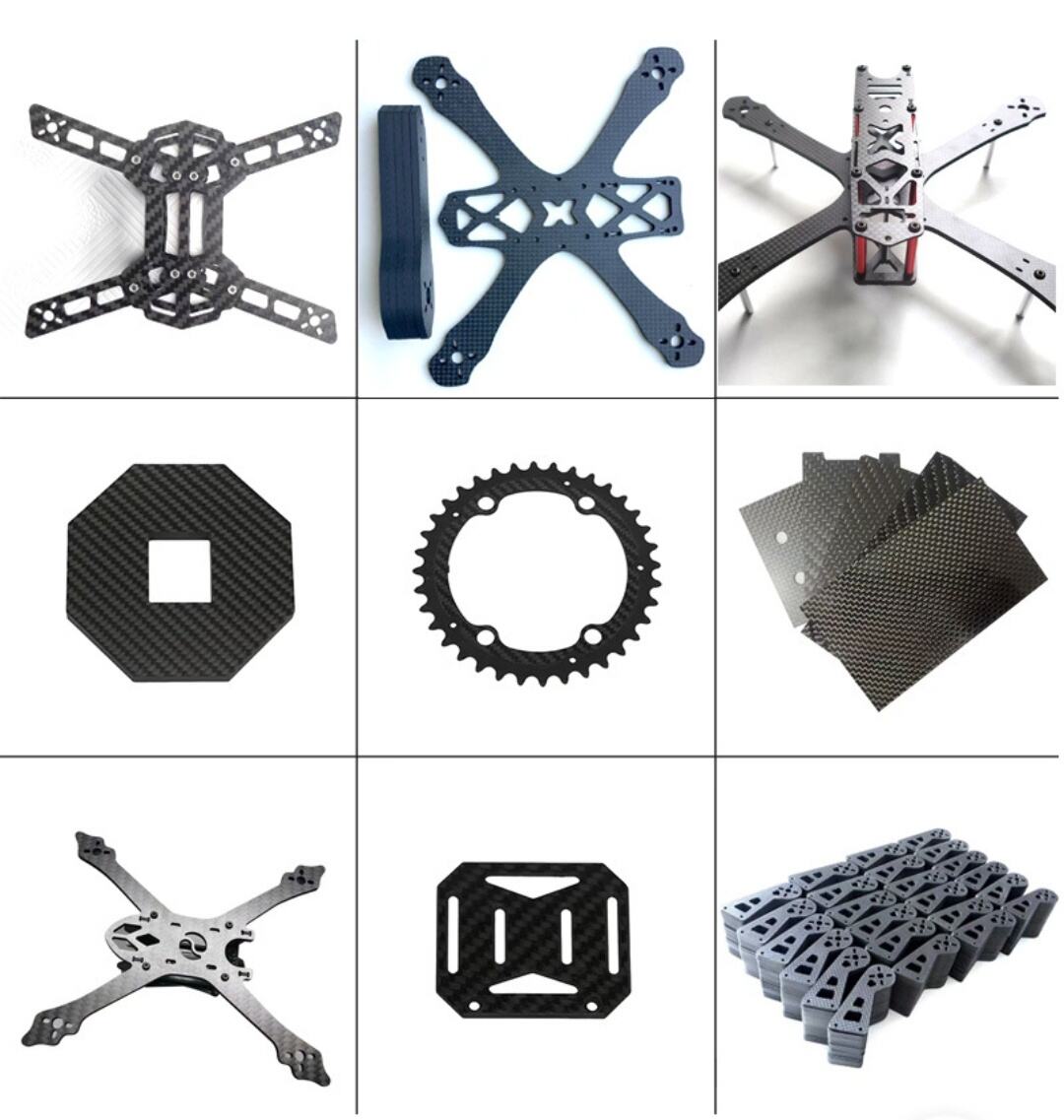

AMPLIO RANGO DE APLICACIONES

El sobresaliente rendimiento de los compuestos de fibra de carbono termoplásticos hace que destaquen en numerosos campos de alta gama:

Industria automotriz: Módulos ligeros para puertas, paneles de bajos, estructuras resistentes para asientos, carcasas y tapas para paquetes de baterías de vehículos eléctricos.

Aeroespacial: Paneles interiores ligeros para cabinas, estructuras resistentes para drones, componentes estructurales precisos para satélites.

Equipamiento para Deportes y Ocio: Cuadros de bicicletas de competición de primer nivel, esquís/palos de esquí de alto rendimiento, cascos ligeros seguros, palas de remos para regatas/entrenamiento.

Bienes de Consumo de Alta Gama y Equipos Industriales: Viviendas duraderas para herramientas, carcasa delgadas pero resistentes para dispositivos electrónicos (por ejemplo, portátiles, teléfonos), componentes de electrodomésticos de alto rendimiento.

Desafíos y soluciones

A pesar de sus ventajas significativas, la adopción más amplia de los composites de fibra de carbono termoplásticos enfrenta desafíos: mayores costos de materias primas, requisitos estrictos de precisión en el control de temperatura/presión durante el procesamiento y una inversión inicial sustancial en equipos. Sin embargo, la innovación tecnológica está superando eficazmente estos obstáculos:

Simulación Digital: Software avanzado de simulación de procesos optimiza los parámetros de formado, reduce los costos de prueba y error, y mejora las tasas de rendimiento.

Colocación y Procesamiento Automatizados: Tecnologías como el Automated Tape Laying (ATL) y el Automated Fiber Placement (AFP) mejoran la eficiencia y la consistencia en la producción.

Desarrollo de Procesos Híbridos: Innovaciones como el overmolding combinan las fortalezas de diferentes procesos para crear componentes de mayor valor.

Optimización de Materiales y Procesos: El desarrollo de resinas matriciales más económicas y la optimización de la tecnología de prepreg permiten reducir los costos totales.

Perspectiva Futura

Con la creciente demanda global de sostenibilidad, reducción de peso y alto rendimiento, la tecnología de materiales compuestos de fibra de carbono termoplásticos está lista para un desarrollo acelerado. La innovación futura se centrará en :

Resinas Matriciales de Alto Rendimiento: Desarrollo de polímeros de alta temperatura (por ejemplo, mejoras en PEEK, PEKK) para aplicaciones en entornos extremos (alta temperatura, alta corrosión).

Fabricación Inteligente y Automatización: Automatización más avanzada, monitoreo en proceso y control en bucle cerrado para una producción más estable y eficiente.

Formado Multifuncional Integrado: Desarrollo de tecnologías de formado híbridas más avanzadas para lograr una integración perfecta de estructura, función y estética en una sola etapa del proceso :

Mayor Competitividad de Costos: Reducción continua de costos totales a través de innovación en materiales, optimización de procesos y economías de escala, expandiendo los límites de aplicación.

Conclusión

La tecnología de conformado de composites de fibra de carbono termoplásticos es un pilar fundamental en la fabricación moderna ligera, de alto rendimiento y sostenible. Su combinación única de resistencia, reciclabilidad y eficiencia en la producción le otorga una posición estratégica en industrias que buscan equilibrar el desempeño con la responsabilidad ambiental. Avances tecnológicos continuos permitirán desbloquear aún más su potencial, impulsando su expansión hacia campos de aplicación más avanzados, complejos y diversos, redefiniendo el paisaje industrial del futuro.

Dr. Refuerzo - Su Experto de Confianza en Soluciones de Aligeramiento

Correo electrónico: [email protected]

WhatsApp: +86 191 2115 7199

Noticias Calientes

Noticias Calientes