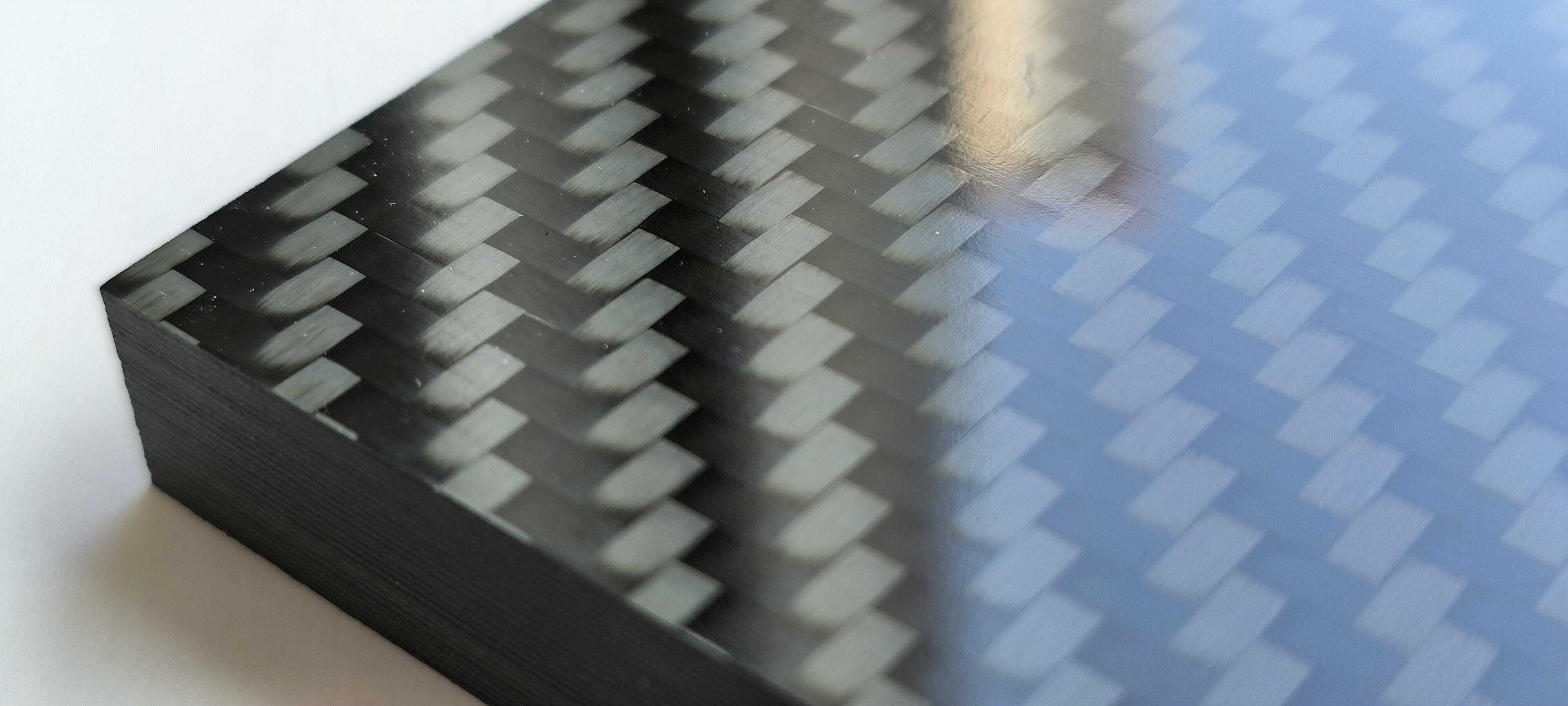

Thermoplastische Kohlenstoffaserverbundwerkstoffe verändern nachhaltig das moderne Industriedesign und die Fertigung von Hochleistungskomponenten. Dieses fortschrittliche Material kombiniert perfekt das außergewöhnliche Festigkeits-Steifigkeits-Verhältnis von Kohlenstofffasern mit der hervorragenden Formbarkeit und Recyclingfähigkeit thermoplastischer Polymere und ist somit die ideale Wahl für Anwendungen, bei denen Gewichtsreduzierung, hohe Langlebigkeit und Umweltverträglichkeit gefordert sind.

Thermoplastische Kohlenstofffaser: Kernvorteile

Kohlenstofffaser ist bekannt für ihr einzigartiges Verhältnis von Stärke zu Gewicht. In Kombination mit Hochleistungs-Thermoplastharzen wie PEEK (Polyetheretherketon), PPS (Polyphenylensulfid) oder PA6 (Nylon 6) bildet sie ein Verbundmaterial, das sowohl leicht als auch recyclingfähig ist. Thermoplastische Kohlenstoffaserverbundplatten (Prepregs oder Laminat) sind in Bereichen äußerst beliebt, in denen Leistung und Effizienz im Vordergrund stehen, beispielsweise in der Luft- und Raumfahrt, Automobilindustrie, High-End-Konsumentenelektronik und professioneller Sportausrüstung.

Analyse der Kernformgebungsverfahren

Die effiziente Formgebung thermoplastischer Kohlenstoffaserverbunde basiert auf mehreren Schlüsseltechnologien:

Druckform:

Kohlenstoffasern-Thermoplast-Prepreg (mit Harz imprägnierte Faserstruktur/Faserwatte) wird in einen beheizten Werkzeugkoffer eingelegt. Hoher Druck sorgt dafür, dass das Material schmilzt, fließt und schließlich zu der gewünschten Form erstarrt.

Vorteile: Kurze Werkzeugzyklen, hohe Oberflächengüte, gute Maßstabilität.

Typische Anwendungen: Karosserieteile, Schutzabdeckungen, strukturelle Verstrebungen.

Thermoformen:

Ein thermoplastisches Kohlefaser-Laminat (Platte) wird gleichmäßig auf die Erweichungstemperatur des Harzes erhitzt. Anschließend wird es mithilfe von Druck oder Vakuum in eine gewünschte Form gebracht (typischerweise mit Einzel- oder Paarwerkzeugen).

Vorteile: Hervorragend geeignet zur Fertigung großer, dünnwandiger komplexer Bauteile; schnelle Produktionsgeschwindigkeit; relativ geringe Kosten.

Typische Anwendungen: Flugzeug-Innentafeln, Kofferraumdeckel, große Gehäuse.

Übermolden / Hybrid-Molding:

Ein innovativer Hybridprozess. Zunächst wird ein vorgeformtes Thermoplastikteil kohlenstofffaserschale (als Skelett/Einsatz) in ein Werkzeug eingelegt. Anschließend wird flüssiges thermoplastisches Harz darüber bzw. darum herum injiziert, um ein Bauteil mit komplexen Funktionsmerkmalen integral zu formen.

Vorteile: Ermöglicht die direkte Integration funktioneller Elemente wie Montagelöcher, Rippen, Steckverbindungen, griffige Oberflächen auf der Kohlefaseroberfläche, wodurch hochintegrierte, leichte und komplexe Strukturen entstehen.

Typische Anwendungen: Elektronikgehäuse mit eingebetteten Steckverbindern, strukturellen Halterungen mit lokal verstärkten Bereichen und Montagepunkten, multifunktionalen Griffen.

Einzigartige umfassende Vorteile

Extrem leichtgewichtig & hohe Festigkeit: Reduziert das Komponentengewicht erheblich, erfüllt dabei gleichzeitig strenge Anforderungen an strukturelle Festigkeit und Steifigkeit – die Grundlage für energieeffiziente Anwendungen.

Hervorragende Recyclingfähigkeit & Nachhaltigkeit: Die thermoplastische Matrix kann mehrfach aufgeschmolzen und wiederaufbereitet werden, was eine praktische Lösung für die Kreislaufwirtschaft bietet und den ökologischen Fußabdruck reduziert.

Hohe Produktivität: Deutlich kürzere Formgebungszyklen im Vergleich zu duroplastischen Verbundwerkstoffen, besser geeignet für großserientaugliche, automatisierte Produktion, wodurch der Energieverbrauch und die Kosten pro Einheit gesenkt werden.

Hervorragende Schlagfestigkeit & Zähigkeit: Die thermoplastische Harzmatrix verleiht bessere Energienaufnahmefähigkeit, wodurch die Sicherheit und Langlebigkeit von Bauteilen unter Kollisions- oder Stoßbelastungen verbessert wird.

Hervorragende chemische und Umweltbeständigkeit: Starke Widerstandsfähigkeit gegen Feuchtigkeit, Öle, viele Lösungsmittel und Umwelteinflüsse, die langfristige Zuverlässigkeit und Lebensdauer gewährleisten produkte unter anspruchsvollen Betriebsbedingungen.

UMFANGREICHES ANWENDUNGSREPertoire

Die hervorragende Leistung von thermoplastischen Kohlefaser-Verbundwerkstoffen lässt sie in zahlreichen Hochleistungsanwendungen glänzen:

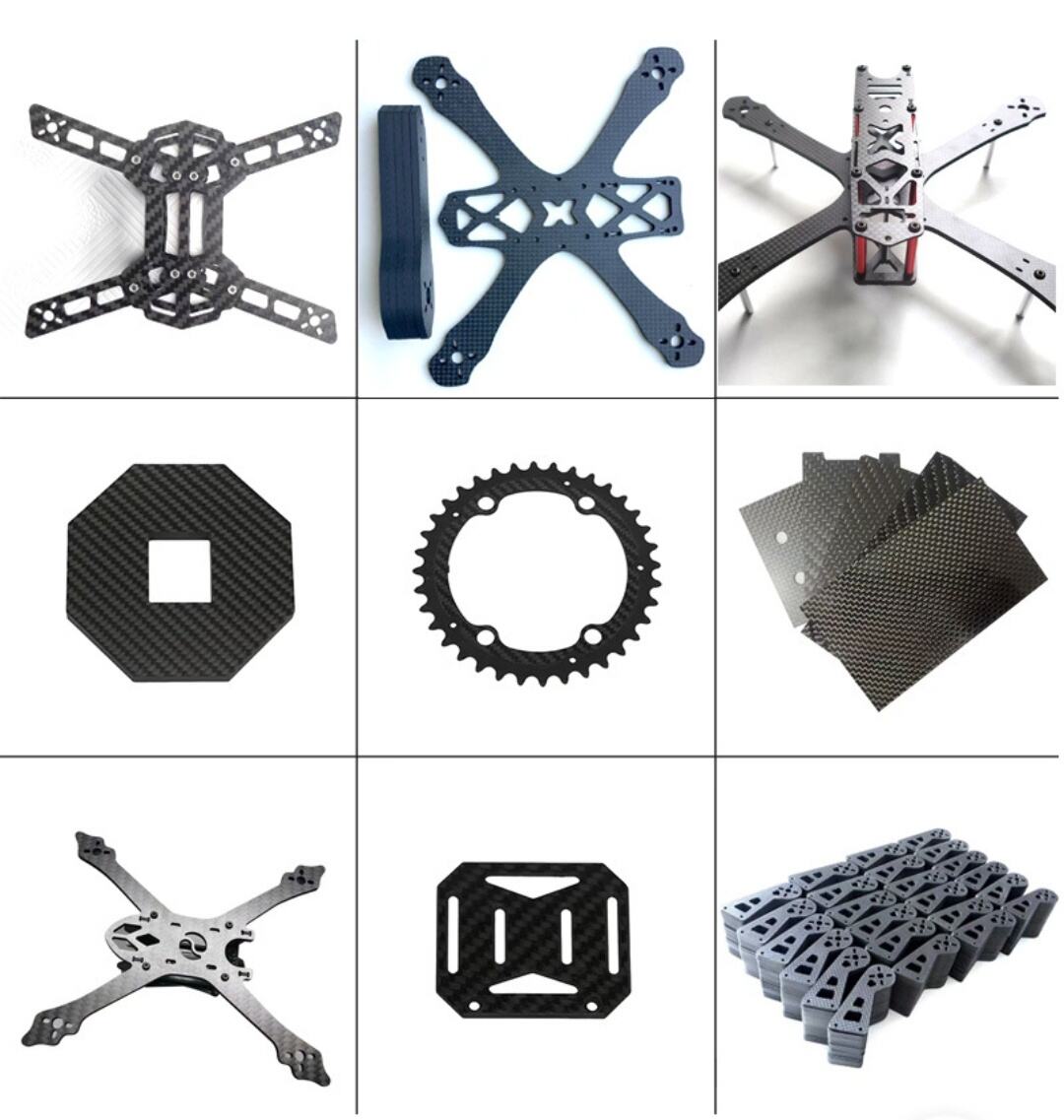

Automobilindustrie: Leichte Türmodule, Unterbodenverkleidungen, hochfeste Sitzrahmen, Gehäuse und Abdeckungen für Batteriemodule in Elektrofahrzeugen.

Luft- und Raumfahrt: Leichte Innenverkleidungen für die Kabine, robuste Drohnen-Rumpfkonstruktionen, präzise Satellitenstrukturbauteile.

Sport- und Freizeitausrüstung: Spitzenklasse-Rahmen für Rennräder, Hochleistungs-Skier/Skistöcke, sichere leichte Helme, Ruder-/Skiff-Blätter.

Premium-Konsumentengüter und Industrieausrüstung: Langlebige Gehäuse für Werkzeuge, dünne aber stabile Gehäuse für elektronische Geräte (z. B. Laptops, Handys), hochwertige Komponenten für Haushaltsgeräte.

Herausforderungen und Lösungen

Trotz erheblicher Vorteile stehen der breiteren Anwendung von thermoplastischen Kohlenstoffaser-Verbundwerkstoffen Herausforderungen entgegen: höhere Rohmaterialkosten, strenge Anforderungen an die Präzision der Temperatur/Druckregelung während der Verarbeitung sowie erhebliche Investitionskosten für die Ausgangsausrüstung. Technologische Innovationen überwinden diese Hürden jedoch zunehmend:

Digitale Simulation: Fortgeschrittene Prozesssimulations-Software optimiert Formgebungsparameter, reduziert Kosten durch Versuch und Irrtum und verbessert die Ausbeute.

Automatisierte Faseraufbringung und Verarbeitung: Technologien wie Automated Tape Laying (ATL) und Automated Fiber Placement (AFP) steigern die Produktionseffizienz und Konsistenz.

Hybridverfahrensentwicklung: Innovationen wie das Überformen kombinieren die Stärken verschiedener Verfahren, um hochwertigere Komponenten herzustellen.

Material- und Prozessoptimierung: Die Entwicklung kosteneffizienterer Harzsysteme und die Optimierung der Prepreg-Technologie senken die Gesamtkosten.

Zukunftsausblick

Mit der weltweit steigenden Nachfrage nach Nachhaltigkeit, Gewichtsreduktion und hoher Leistungsfähigkeit ist die Technologie von thermoplastischen Kohlenstoffaser-Verbundwerkstoffen für eine beschleunigte Entwicklung bereit. Zukünftige Innovationen werden sich konzentrieren auf :

Leistungsfähigere Matrixharze: Entwicklung von Hochtemperatur-Polymeren (z. B. Verbesserungen von PEEK, PEKK) für Anwendungen unter extremen Umweltbedingungen (hohe Temperatur, hohe Korrosion).

Smart Manufacturing & Automatisierung: Tiefere Automatisierung, Prozessüberwachung in Echtzeit und geschlossene Regelkreise zur Steigerung der Produktionsstabilität und -effizienz.

Integrierte multifunktionale Formgebung: Entwicklung fortschrittlicher Hybridformgebungs-Technologien, um die perfekte Integration von Struktur, Funktion und Ästhetik in einem einzigen Prozessschritt zu erreichen :

Gesteigerte Kosteneffizienz: Ständige Reduzierung der Gesamtkosten durch Materialinnovationen, Prozessoptimierungen und Skaleneffekte, um die Grenzen der Anwendungsbereiche weiter auszudehnen.

Fazit

Die Formgebungstechnologie aus thermoplastischen Kohlenstofffaser-Verbundwerkstoffen ist eine Schlüsselsäule der modernen leichten, leistungsstarken und nachhaltigen Fertigung. Ihre einzigartige Kombination aus Festigkeit, Recyclingfähigkeit und Produktionswirtschaftlichkeit verschafft ihr eine strategische Position in Branchen, die Leistung mit Umweltverantwortung verbinden. Kontinuierliche technologische Durchbrüche werden ihr Potenzial weiter freisetzen und ihre Expansion in hochwertigere, komplexere und vielfältigere Anwendungsbereiche vorantreiben, wodurch das zukünftige industrielle Landschaftsbild neu geformt wird.

Dr. Verstärkung – Ihr vertrauensvoller Experte für Leichtbaulösungen

E-Mail: [email protected]

WhatsApp: +86 191 2115 7199

Top-Nachrichten

Top-Nachrichten