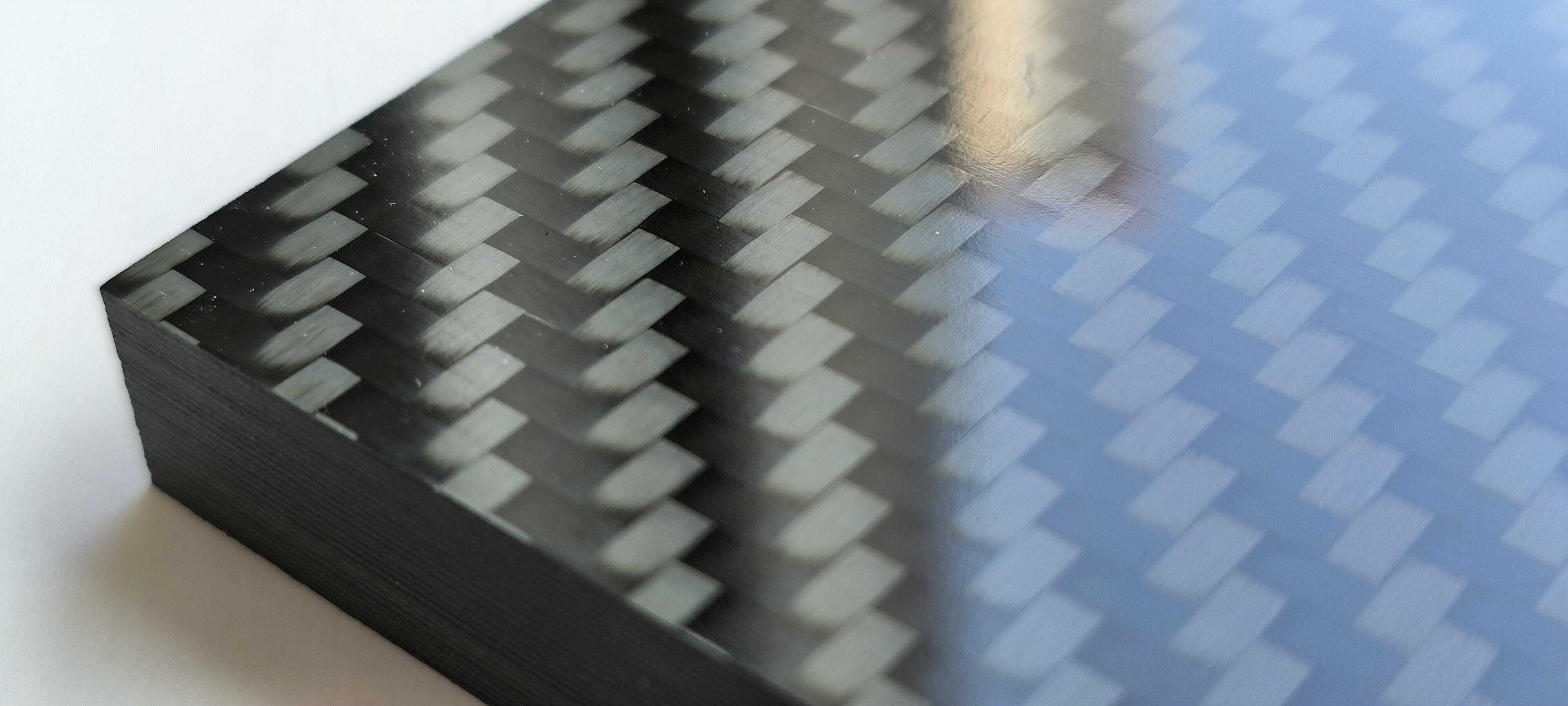

Thermoplastische koolstofvezelcomposieten veranderen diepgaand het moderne industriële ontwerp en de productie van high-end componenten. Dit geavanceerde materiaal combineert op perfecte wijze de uitzonderlijke sterkte-stijfheidverhouding van koolstofvezel met de uitstekende vormbaarheid en recycleerbaarheid van thermoplastische polymeren, waardoor het de ideale keuze is voor toepassingen die lichtgewicht, hoge duurzaamheid en milieuvriendelijkheid vereisen.

Thermoplastische Koolstofvezel: Belangrijkste Voordelen

Koolstofvezel staat bekend om zijn ongeëvenaarde sterkte-gewichtsverhouding. Wanneer deze gecombineerd wordt met high-end thermoplastische harsmatrices zoals PEEK (Polyether Ether Ketone), PPS (Polyfenyleensulfide) of PA6 (Nylon 6), ontstaat er een composietmateriaal dat zowel licht van gewicht is als recyclebaar. Thermoplastische koolstofvezelplaten (prepregs of laminaat) worden zeer gewaardeerd in sectoren waar prestatie en efficiëntie van groot belang zijn, zoals de lucht- en ruimtevaart, de auto-industrie, high-end consumentenelektronica en professionele sportuitrusting.

Analyse van kernvormgevingsprocessen

De efficiënte vormgeving van thermoplastische koolstofvezelcomposieten is afhankelijk van verschillende sleuteltechnologieën:

Drukgieten:

Koolstofvezel thermoplastisch prepreg (vezelweefsel/vezelmat die vooraf geïmpregneerd is met hars) wordt in een verwarmde matrijs geplaatst. Er wordt hoge druk op uitgeoefend om het materiaal te laten smelten, vloeien en vervolgens uitharden in de gewenste vorm.

Voordelen: Korte vormgevingcycli, hoogwaardige oppervlakteafwerking, goede dimensionale stabiliteit.

Typische toepassingen: Automobiel carrosseriedelen, schaalbedekkingen, structurele ondersteuningen.

Thermovormen:

Een thermoplastisch koolstofvezellaminaat (plaat) wordt geheel verhit tot de smelttemperatuur van het hars. Vervolgens wordt het gevormd tot de gewenste vorm met behulp van een mal (meestal enkel- of dubbelwerkend gereedschap) via druk of vacuüm.

Voordelen: Uitstekend in de productie van grote, dunwandige complexe onderdelen; snelle productiesnelheid; relatief lage kosten.

Typische toepassingen: Aircraft interior panels, luggage compartment lids, large housings.

Overmolding / Hybrid Molding:

Een innovatief hybride proces. Eerst wordt een vooraf gevormde thermoplastische koolstofvezel plaat (fungerend als skelet/inleg) in een mal geplaatst. Smeltende thermoplastische hars wordt vervolgens overheen/rondom geïnjecteerd om integraal een onderdeel met complexe functionele kenmerken te vormen.

Voordelen: Maakt directe integratie mogelijk van functionele elementen zoals montagegaten, ribben, kliksystemen, zachte aanraakoppervlakken op de koolstofvezelbasis, waardoor zeer geïntegreerde, lichte complexe structuren worden gerealiseerd.

Typische toepassingen: Elektronische behuizingen met ingebedde connectoren, structurele beugels met gelokaliseerde versterkingen en montagepunten, multifunctionele handvatten.

Ongeëvenaarde algehele voordelen

Extreem lichtgewicht & hoge sterkte: Vermindert het gewicht van onderdelen aanzienlijk, terwijl aan strikte eisen voor structurele sterkte en stijfheid wordt voldaan – de hoeksteen van energiezuinige toepassingen.

Uitstekende recycleerbaarheid & duurzaamheid: De thermoplastische matrix kan herhaaldelijk worden gesmolten en opnieuw verwerkt, een praktische oplossing bieden voor de circulaire economie en de environmentale voetafdruk verminderen.

Hoge productiviteit: Aanzienlijk kortere vormgevingcycli in vergelijking met thermohardende composieten, beter geschikt voor grootschalige, geautomatiseerde productie, waardoor het eenheidsenergieverbruik en de kosten dalen.

Superieure slagvastheid & taaiheid: De thermoplastische harsmatrix geeft een betere energie-absorptiecapaciteit, waardoor de veiligheid en levensduur van onderdelen onder botsings- of impulslasten verbeteren.

Uitstekende chemische en milieubestendigheid: Sterke bestand tegen vocht, oliën, vele oplosmiddelen en milieufactoren, wat zorgt voor langdurige betrouwbaarheid en levensduur van producten in zware omstandigheden.

UITGEVERS VAN TOEPASSING

De uitstekende prestaties van thermoplastische koolstofvezelcomposieten laten hen stralen in talrijke high-end toepassingen:

Auto-industrie: Lichte deurmodules, onderbodyschermen, hoogwaardige stoelstructuren, elektrische auto-batterijhuisjes en -deksels.

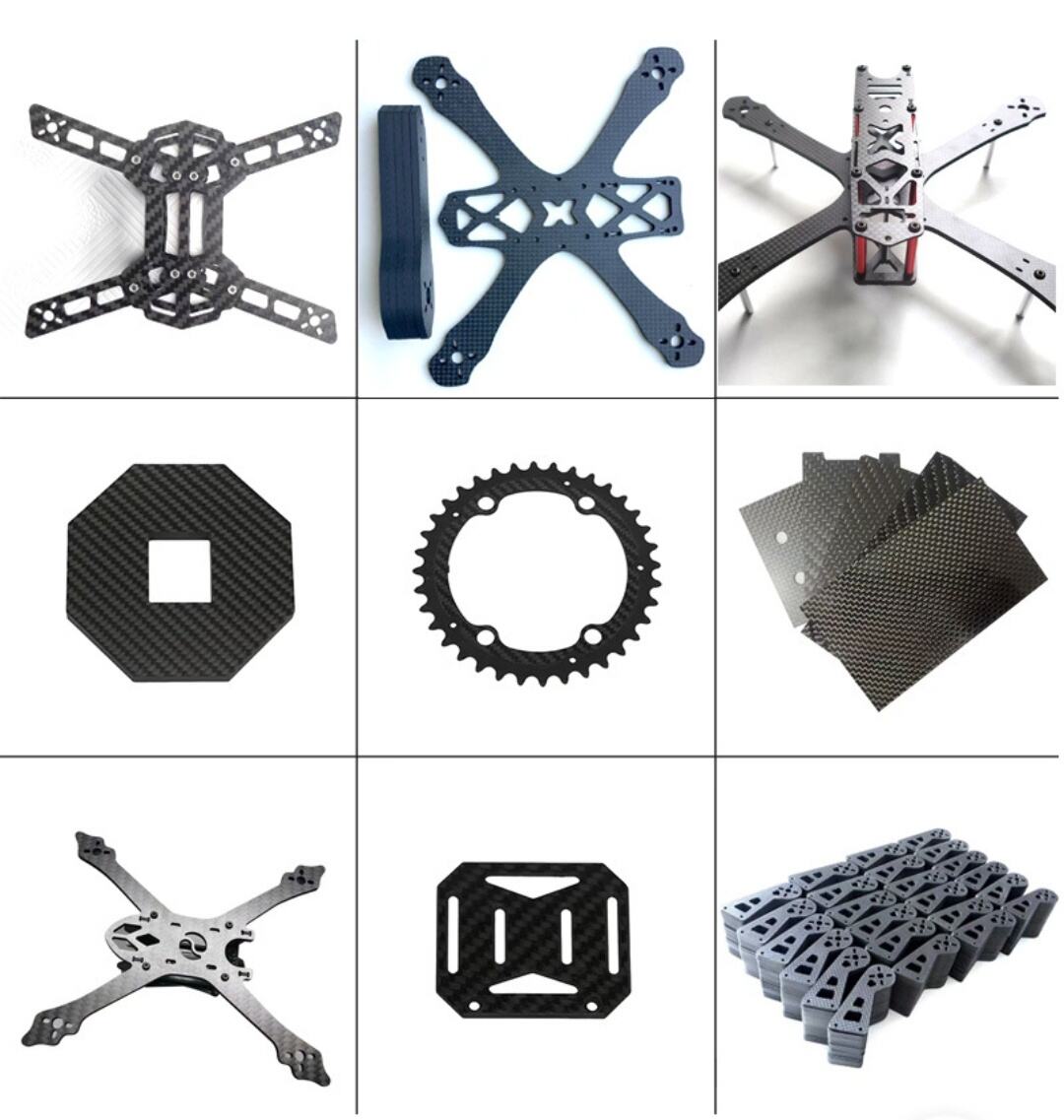

Lucht- en ruimtevaart: Lichte cabine-interieurpanelen, robuuste drone-rompen, precisiesatellietstructuuronderdelen.

Sport- en vrijetijdsuitrusting: Topracingsfietsframes, hoogpresterende ski's/skistokken, veilige lichte helmen, roeibootbladen/scullerbladen.

High-end consumentengoederen & industriële apparatuur: Duurzame toolkappen, dun maar robuust behuizingen voor elektronische apparaten (bijvoorbeeld laptops, telefoons), hoogpresterende huishoudelijke apparaatonderdelen.

Uitdagingen en oplossingen

Ondanks aanzienlijke voordelen kampen de bredere toepassing van thermoplastische koolstofvezelcomposieten met uitdagingen: hogere grondstofkosten, strikte eisen voor nauwkeurige temperatuur/drukregeling tijdens de verwerking en aanzienlijke initiële investeringen in uitrusting. Technologische innovatie overkomt deze obstakels echter effectief:

Digitale simulatie: Geavanceerde processimulatiesoftware optimaliseert vormgevingsparameters, vermindert kosten door trial-and-error en verbetert de opbrengst.

Geautomatiseerde opbouw en verwerking: Technologieën zoals Automated Tape Laying (ATL) en Automated Fiber Placement (AFP) verhogen de productie-efficiëntie en consistentie.

Ontwikkeling van hybride processen: Innovaties zoals overmolding combineren de sterktes van verschillende processen om componenten met een hogere waarde te creëren.

Optimalisatie van materialen en processen: De ontwikkeling van kostenefficiëntere matrixharsen en de optimalisatie van prepreg-technologie om de totale kosten te verlagen.

Toekomstige Vooruitzichten

Met de groeiende mondiale vraag naar duurzaamheid, vermindert gewicht en hoge prestaties, is thermoplastische koolstofvezelcomposiettechnologie klaar voor versnelde ontwikkeling. Toekomstige innovatie zal zich richten op :

Matrixharsen met een hogere prestatie: Ontwikkeling van polymere materialen voor hoge temperaturen (bijvoorbeeld upgrades van PEEK, PEKK) voor toepassingen in extreme omgevingen (hoog temperatuur, hoog corrosieniveau).

Slimme productie & automatisering: Diepere automatisering, procesbewaking en gesloten lussenregeling voor een stabiel en efficiënt productieproces.

Geïntegreerde multifunctionele vormgeving: Ontwikkeling van geavanceerdere hybride vormgevingstechnologieën om perfecte integratie van structuur, functie en esthetiek in één processtap te realiseren :

Verbeterde kostenprestaties: Voortdurende reductie van totale kosten via materiaalinnovatie, procesoptimalisatie en schaaleffecten, waardoor de toepassingsgrenzen worden uitgebreid.

Conclusie

Thermoplastische koolstofvezelcomposietvormgevingstechnologie is een kernpilaar van moderne lichtgewicht-, hoogwaardige en duurzame productie. De unieke combinatie van sterkte, recyclebaarheid en productie-efficiëntie verleent hieraan een strategische positie in industrieën die prestaties combineren met milieuvriendelijkheid. Voortdurende technologische doorbraken zullen het potentieel hiervan nog verder ontsluiten en de uitbreiding naar hogere segmenten, complexere toepassingen en gevarieerdere gebruiksmogelijkheden stimuleren, waardoor het industriële landschap van de toekomst wordt herschapen.

Dr. Reinforcement - Uw betrouwbare expert op het gebied van lichtgewichtoplossingen

E-mail: [email protected]

WhatsApp: +86 191 2115 7199

Hot News

Hot News