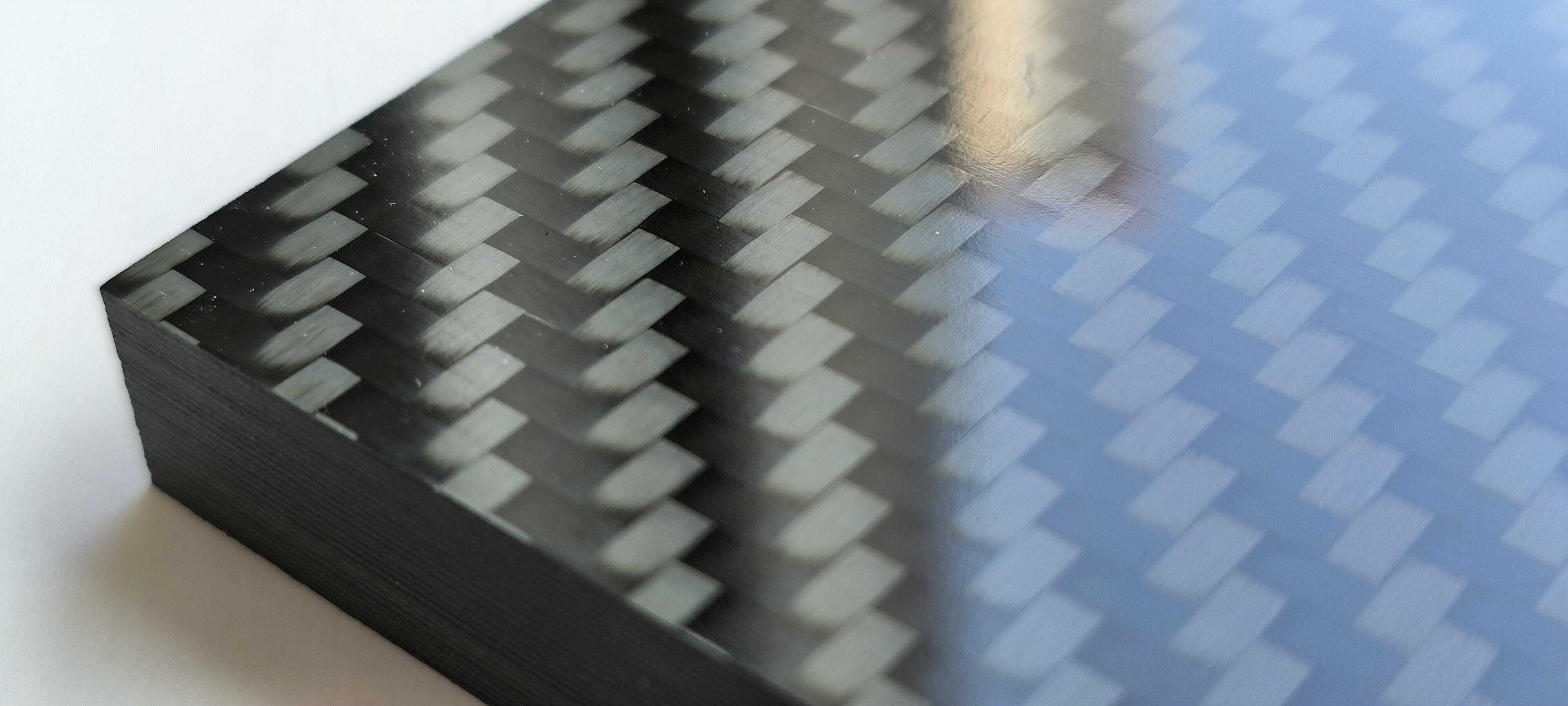

熱可塑性カーボンファイバー複合材は、現代の工業デザインおよび高性能部品の製造を根本的に変化させつつあります。この先進的な素材は、カーボンファイバーの優れた強度対剛性比と、熱可塑性ポリマーの卓越した成形性および再利用性を完全に融合させており、軽量化・高耐久性・環境持続性が求められる用途に最適な選択肢となっています。

熱可塑性カーボンファイバー:主要な利点

炭素繊維はその比類なき軽量性と高強度の比率で知られています。PEEK(ポリエーテルエーテルケトン)、PPS(ポリフェニレンスルフィド)、PA6(ナイロン6)などの高性能熱可塑性樹脂マトリクスと組み合わせることで、軽量でありながらリサイクル可能な複合素材が形成されます。熱可塑性炭素繊維プレート(プリプレグまたはラミネート)は、航空宇宙、自動車、ハイエンドコンシューマーエレクトロニクス、プロ用スポーツ器材など、性能と効率が最も重要となる分野で高く評価されています。

コア成形プロセスの分析

熱可塑性炭素繊維複合材の効率的な成形には、いくつかの主要技術が関係しています:

圧縮型:

炭素繊維熱可塑性プリプレグ(樹脂を含浸させた繊維布/フェルト)を加熱された金型内にセットします。高い圧力をかけて、材料を溶融・流動・固化して所定の形状に成形します。

利点: 短い成形サイクル、高い表面仕上げ性、優れた寸法安定性。

典型的な用途: 自動車のボディパネル、シェルカバー、構造サポート。

熱可塑成形:

熱可塑性カーボンファイバーラミネート(シート)を全体的に樹脂の軟化温度まで加熱します。その後、金型(通常は単体またはマッチドツール)内で圧力または真空によって所望の形状に成形します。

利点: 大型で薄肉の複雑な部品製造に優れ、生産速度が速く、比較的低コストです。

典型的な用途: 航空機の内装パネル、トランクカバー、大型ハウジング。

オーバーモールド/ハイブリッドモールド:

革新的なハイブリッドプロセスです。まず、事前に成形された熱可塑性素材(骨組み/インサートとして機能する)を金型内にセットします。 カーボンファイバープレート その上や周囲に溶融した熱可塑性樹脂を射出することで、複雑な機能を持つ一体化された部品を形成します。

利点: カーボンファイバー基材に直接mounting holes(取付穴)、リブ、スナップフィット、ソフトタッチ表面といった機能要素を統合し、高機能で軽量な複合構造を実現します。

典型的な用途: 組み込みコネクタを備えた電子機器用ハウジング、局所的に補強された構造ブラケットおよび取付ポイント、多機能ハンドル。

他に類を見ない包括的な利点

極限までの軽量化と高強度: 部品重量を大幅に削減しながら、厳しい構造的強度および剛性要求を満たしており、省エネルギー用途の基盤となる要素です。

優れたリサイクル性と持続可能性: 熱可塑性マトリクスは繰り返し溶融および再成形が可能であり、循環型経済への実用的な解決策を提供し、環境負荷を低減します。

高い生産性: 熱硬化性複合材と比較して成形サイクルが大幅に短縮され、大規模な自動生産に適しており、単位あたりのエネルギーコストおよびコストを削減します。

優れた耐衝撃性と靭性: 熱可塑性樹脂マトリクスにより、より高いエネルギー吸収能力を発揮し、衝突または衝撃荷重下での部品の安全性および耐久性を向上させます。

優れた耐化学性および耐環境性: 湿気、油、多くの溶剤、および環境要因への強い耐性により、長期にわたる信頼性と寿命を確保。 製品 過酷な作業条件下で。

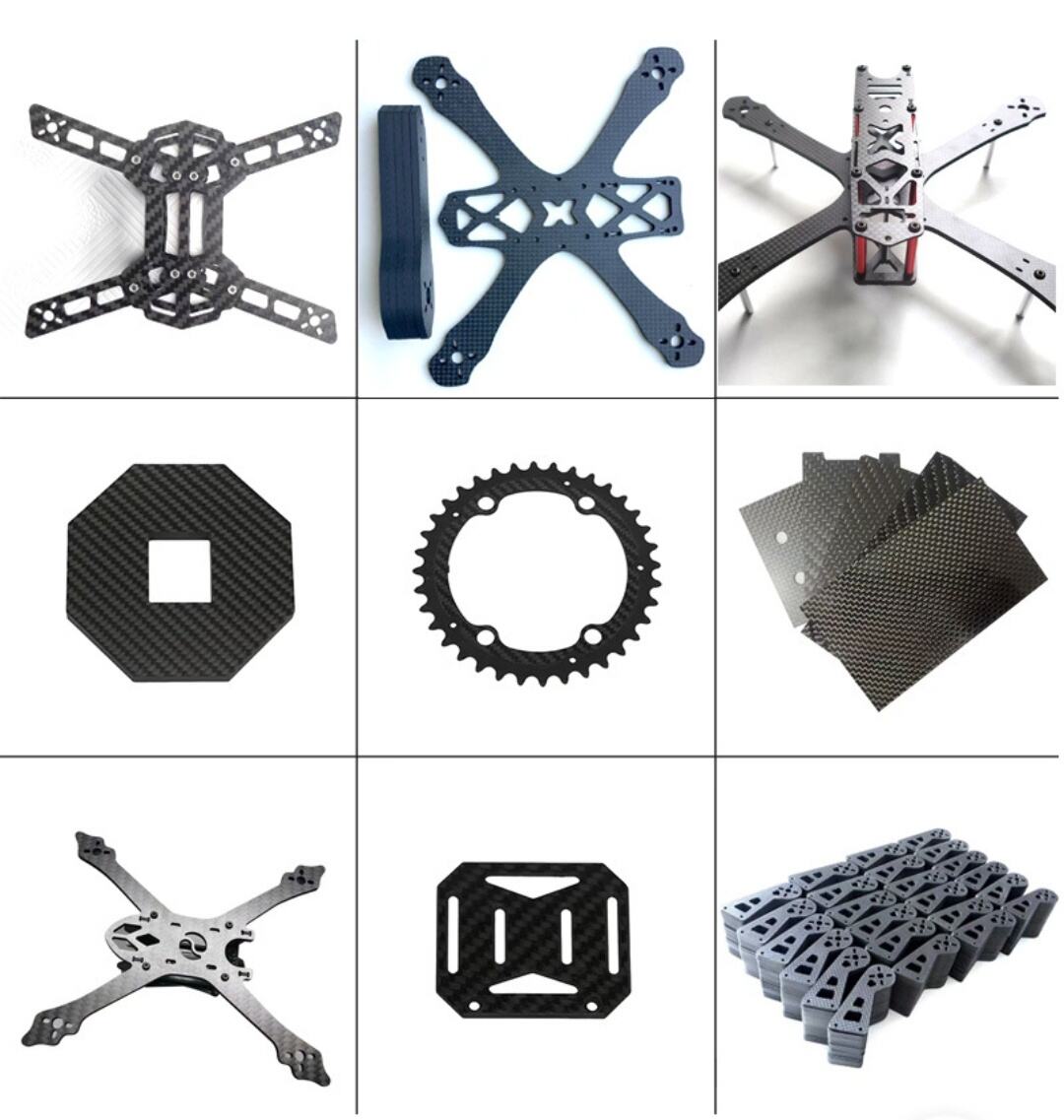

幅広い用途

熱可塑性カーボンファイバー複合材料の優れた性能により、多くの高付加価値分野で活躍しています:

自動車産業: 軽量ドアモジュール、アンダーボディーパネル、高性能シートフレーム、電気自動車用バッテリーパックのハウジングおよびカバー。

航空宇宙: 軽量キャビンインテリアパネル、頑丈なドローン機体、高精度衛星構造部品。

スポーツ&レジャーグッズ: トップクラスのロードバイクフレーム、高性能スキー/スキー用ポール、安全な軽量ヘルメット、ボート用オールブレード。

高級コンシューマー製品および産業機器: 耐久性のある工具ハウジング、薄型ながら頑丈な電子機器ケース(例:ノートPC、スマートフォン)、高性能家電部品。

課題と解決策

顕著な利点があるにもかかわらず、熱可塑性炭素繊維複合材の広範な採用にはいくつかの課題があります。原材料コストの高さ、加工時の温度・圧力制御精度に対する厳しい要求、そして大きな初期設備投資が必要です。しかし、技術革新によりこれらの障害は効果的に克服されつつあります:

デジタルシミュレーション: 高度なプロセスシミュレーションソフトウェアにより成形パラメータを最適化し、試行錯誤によるコストを削減し、歩留まりを向上させます。

自動レイアップおよび加工: 自動テープレイイング(ATL)や自動ファイバープレースメント(AFP)などの技術により生産効率と一貫性が向上します。

ハイブリッドプロセス開発: 例えば、オーバーモールド技術により異なるプロセスの強みを組み合わせて、より高付加価値な部品を創出します。

材料およびプロセスの最適化: より費用対効果に優れたマトリクス樹脂の開発およびプリプレグ技術の最適化により全体的なコストを削減します。

未来の見通し

グローバルな持続可能性、軽量化、高性能化への需要が高まり続ける中で、熱可塑性炭素繊維複合材技術は今後さらに急速に発展していくことが予測されています。これからのイノベーションは以下の分野に焦点を当てます: :

高機能マトリクス樹脂: 極限環境(高温、高腐食)用途のための耐熱性ポリマー(PEEK、PEKKの改良など)の開発

スマート製造・自動化: より深いレベルの自動化、プロセス内モニタリング、およびフィードバック制御による、安定的かつ効率的な生産の実現

統合型多機能成形: 構造、機能、美観を単一工程内で完全に統合できる高度なハイブリッド成形技術の開発 :

コスト競争力の強化: 材料のイノベーション、プロセスの最適化、量産効果を通じた総合的なコスト削減により、適用範囲を拡大

まとめ

熱可塑性カーボンファイバー複合材の成形技術は、現代の軽量・高性能・持続可能な製造におけるコア技術です。その特異な強度、リサイクル性および生産効率の組み合わせにより、性能と環境責任を両立させる業界において戦略的な地位を占めています。継続的な技術的ブレイクスルーにより、その潜在能力がさらに引き出され、高付加価値・高度で多様な応用分野への展開が促進され、将来の産業地図を再形成していくでしょう。

Dr. リインフォースメント - 信頼できる軽量化ソリューションの専門家

メールアドレス: [email protected]

WhatsApp: +86 191 2115 7199

ホットニュース

ホットニュース