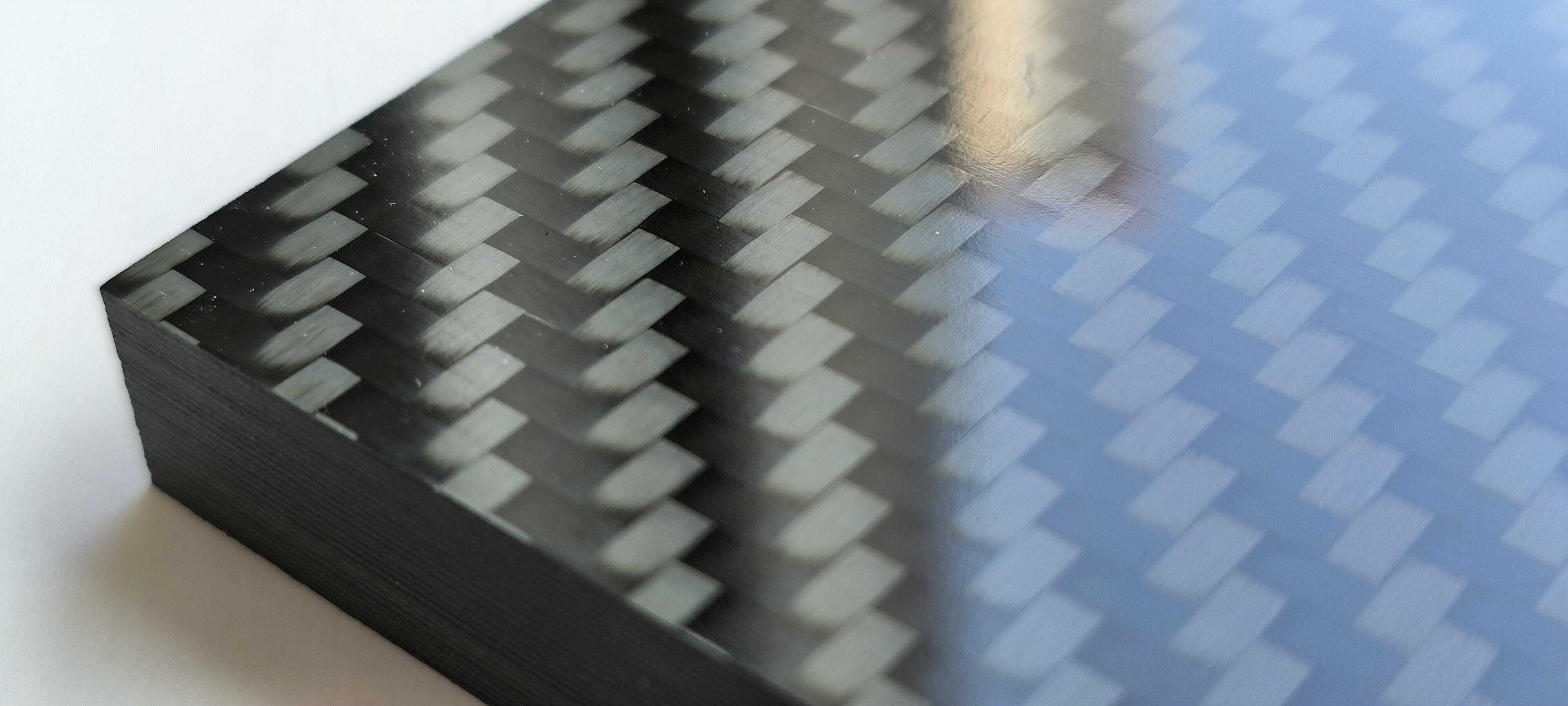

Les composites en fibre de carbone thermoplastique transforment profondément la conception industrielle moderne et la fabrication de composants haute performance. Ce matériau avancé combine parfaitement le rapport résistance-rigidité exceptionnel de la fibre de carbone avec la formabilité supérieure et la recyclabilité des polymères thermoplastiques, en faisant le choix idéal pour les applications exigeant légèreté, grande durabilité et durabilité environnementale.

Fibre de carbone thermoplastique : avantages clés

La fibre de carbone est réputée pour son rapport résistance-poids sans égal. Lorsqu'elle est combinée à des matrices de résines thermoplastiques hautes performances telles que le PEEK (Polyéther Éther Cétone), le PPS (Polysulfure de polyphénylène) ou le PA6 (Nylon 6), elle forme un matériau composite qui allie légèreté et potentiel de recyclage. Les plaques en fibre de carbone thermoplastique (préimprégnés ou stratifiés) sont très prisées dans les domaines où performance et efficacité sont primordiales, comme l'aérospatiale, l'automobile, l'électronique grand public haut de gamme et l'équipement sportif professionnel.

Analyse des procédés de formage

Le formage efficace des composites en fibre de carbone thermoplastique repose sur plusieurs technologies clés :

Moulage par compression :

Un préimprégné thermoplastique en fibre de carbone (fibre tissée/feutre imprégnée de résine) est placé dans un moule chauffé. Une pression élevée est appliquée pour faire fondre, couler et solidifier le matériau afin de lui donner sa forme.

Avantages : Cycles de moulage courts, bonne finition de surface, bonne stabilité dimensionnelle.

Applications typiques : Panneaux de carrosserie automobile, couvercles de coque, supports structurels.

Thermoformage :

Un laminé en fibre de carbone thermoplastique (feuille) est chauffé uniformément jusqu'à la température de ramollissement de la résine. Il est ensuite façonné selon la forme désirée à l'aide d'un moule (généralement un outillage simple ou apparié) par pression ou vide.

Avantages : Excellence dans la fabrication de pièces complexes de grandes dimensions et à paroi fine ; vitesse de production rapide ; coût relativement faible.

Applications typiques : Panneaux d'intérieur d'avion, couvercles de compartiment à bagages, grands boîtiers.

Surmoulage / Moulage hybride :

Un procédé hybride innovant. Tout d'abord, un thermoplastique préformé plaque en fibre de carbone (agissant comme une ossature/insert) est placé dans un moule. Une résine thermoplastique fondue est ensuite injectée par-dessus/autour de celui-ci afin de former intégralement une pièce dotée de caractéristiques fonctionnelles complexes.

Avantages : Permet l'intégration directe d'éléments fonctionnels tels que trous de fixation, nervures, attaches clipsables, surfaces tactiles souples sur la base en fibre de carbone, permettant d'obtenir des structures complexes hautement intégrées et légères.

Applications typiques : Boîtiers électroniques avec connecteurs intégrés, supports structurels avec renforts localisés et points de fixation, poignées multifonctions.

Avantages complets sans équivalent

Légèreté extrême & Haute résistance : Réduit considérablement le poids des composants tout en répondant aux exigences strictes en matière de résistance et de rigidité structurelles – la base des applications écoénergétiques.

Recyclabilité exceptionnelle & Durabilité : La matrice thermoplastique peut être fondue et retraitée à plusieurs reprises, offrant une solution pratique pour l'économie circulaire et réduisant l'impact environnemental.

Productivité élevée : Cycles de formage nettement plus courts par rapport aux composites thermodurcissables, mieux adaptés à la production automatisée à grande échelle, réduisant ainsi la consommation d'énergie et le coût unitaire.

Résistance aux chocs & Souplesse supérieures : La matrice de résine thermoplastique confère une meilleure capacité d'absorption d'énergie, améliorant la sécurité et la durabilité des pièces soumises à des charges de collision ou d'impact.

Résistance chimique et environnementale exceptionnelle : Résistance élevée à l'humidité, aux huiles, à de nombreux solvants et aux facteurs environnementaux, garantissant une fiabilité et une durée de vie longue durée de produits dans des conditions de fonctionnement exigeantes.

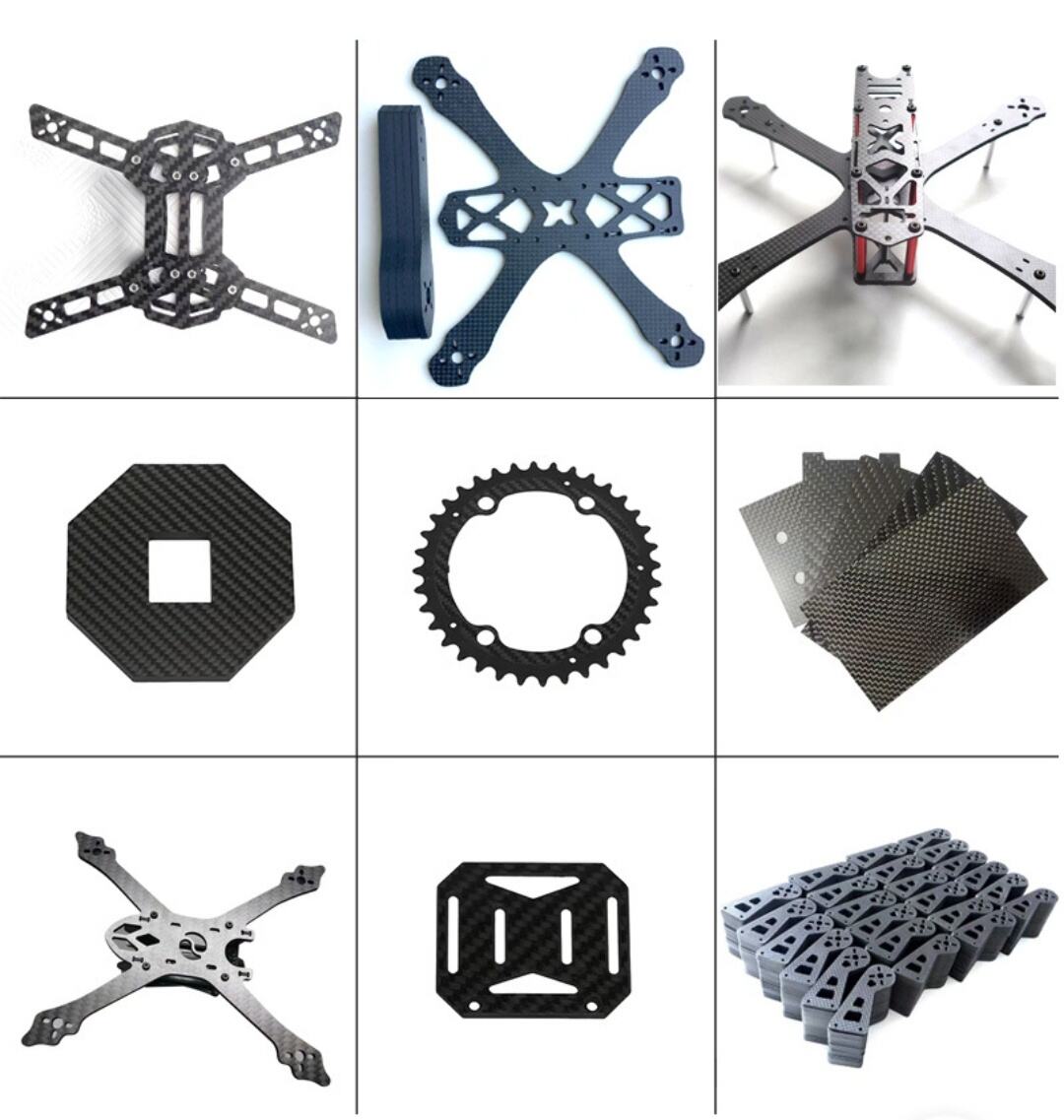

VASTE GAMME D'APPLICATIONS

Les performances exceptionnelles des composites en fibres de carbone thermoplastiques les rendent particulièrement remarquables dans de nombreux domaines haut de gamme :

Industrie automobile : Modules de portes légers, panneaux de garde au sol, structures de sièges hautes performances, boîtiers et couvercles de batterie pour véhicules électriques.

Aéronautique : Panneaux intérieurs légers pour cabine, structures résistantes pour drones, composants structurels précis pour satellites.

Équipements de sport et loisirs : Cadres de vélos de compétition de haut niveau, skis/bâtons de ski hautes performances, casques légers sûrs, pales d'avirons/d'aviron de course.

Biens de consommation haut de gamme & équipements industriels : Carcasses d'outils durables, boîtiers électroniques fins mais robustes (par exemple ordinateurs portables, téléphones), composants hautes performances pour appareils électroménagers.

Défis et Solutions

Malgré des avantages considérables, l'adoption plus large des composites en fibre de carbone thermoplastique rencontre des défis : des coûts plus élevés pour les matières premières, des exigences strictes en matière de précision du contrôle de la température/pression durant le processus de fabrication, et un investissement initial important dans l'équipement. Cependant, l'innovation technologique permet de surmonter efficacement ces obstacles :

Simulation numérique : Les logiciels avancés de simulation de procédés optimisent les paramètres de mise en forme, réduisent les coûts liés aux essais-erreurs et améliorent les taux de rendement.

Dépôt et traitement automatisés : Des technologies telles que le dépôt automatisé de ruban (ATL) et le placement automatisé de fibres (AFP) augmentent l'efficacité et la régularité de la production.

Développement de procédés hybrides : Des innovations telles que le surmoulage combinent les forces de différents procédés pour créer des composants à plus grande valeur ajoutée.

Optimisation des matériaux et des procédés : Le développement de résines matricielles plus économiques et l'optimisation des technologies de préimprégnation visent à réduire les coûts globaux.

Perspectives d'avenir

Face à une demande mondiale croissante en matière de durabilité, de légèreté et de hautes performances, la technologie des composites en fibres de carbone thermoplastiques est prête pour un développement accéléré. Les innovations futures porteront notamment sur :

Résines Matrices Hautes Performances : Développement de polymères haute température (par exemple, améliorations du PEEK, PEKK) destinés à des applications dans des environnements extrêmes (haute température, forte corrosion).

Fabrication Intelligente et Automatisation : Une automatisation plus poussée, un suivi en temps réel des processus et un contrôle en boucle fermée pour une production plus stable et plus efficace.

Formage Multifonctionnel Intégré : Développement de technologies de formage hybrides encore plus avancées permettant d'intégrer parfaitement structure, fonctionnalité et esthétique en une seule étape de procédé :

Amélioration de la Compétitivité Coût : Réduction continue des coûts globaux grâce à l'innovation matériaux, l'optimisation des procédés et aux économies d'échelle, élargissant ainsi les limites d'application.

Conclusion

La technologie de mise en forme des composites en fibre de carbone thermoplastique constitue un pilier essentiel de la fabrication moderne légère, à hautes performances et durable. Sa combinaison unique de résistance, de recyclabilité et d'efficacité de production lui confère une position stratégique dans les industries cherchant à concilier performance et responsabilité environnementale. Des avancées technologiques continues permettront d'exploiter davantage son potentiel, favorisant son expansion vers des domaines d'application plus exigeants, plus complexes et plus variés, redéfinissant ainsi le paysage industriel futur.

Dr. Reinforcement - Votre expert de confiance en solutions d'allègement

Email : [email protected]

WhatsApp : +86 191 2115 7199

Actualités à la Une

Actualités à la Une