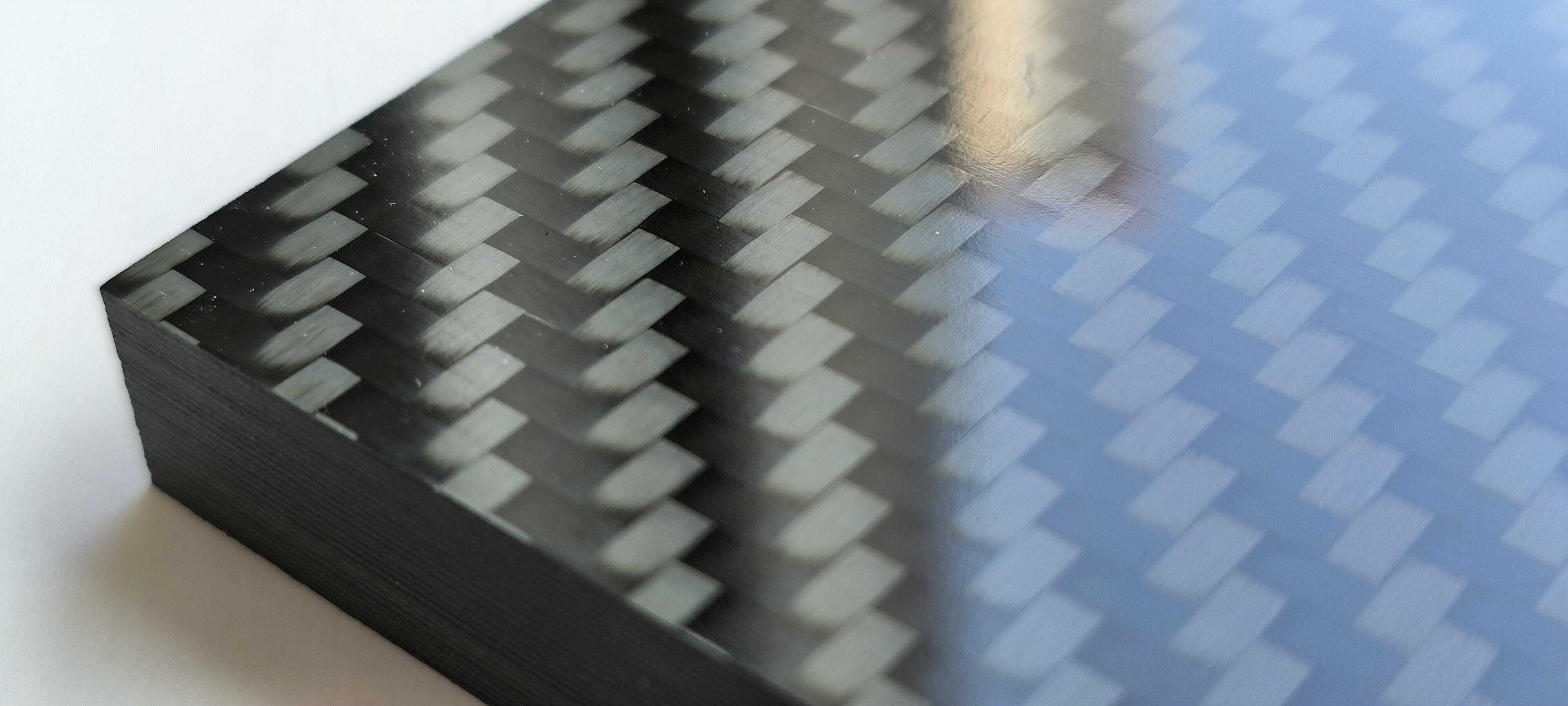

Termoplastiska kolkompositmaterial omförhandlar djupt modern industriell design och tillverkning av komponenter med hög prestanda. Detta avancerade material kombinerar perfekt det exceptionella styrka-stelthets-förhållandet hos kolfiber med den utmärkta formbarheten och återvinningsbarheten hos termoplastiska polymerer, vilket gör det till det idealiska valet för applikationer som kräver lättvikt, hög hållbarhet och miljövänlighet.

Termoplastisk Kolfiber: Kärnafördelar

Kolfiber är känd för sin oslagbara styrka i förhållande till vikten. När den kombineras med högpresterande termoplastiska hartsbaser, såsom PEEK (polyetereterketon), PPS (polyfenylensulfid) eller PA6 (nailon 6), bildas ett kompositmaterial som både är lätt och har återvinningspotential. Termoplastiska kolfiberplattor (prepregs eller laminat) är mycket eftertraktade inom områden där prestanda och effektivitet prioriteras högst, såsom flyg- och rymdindustrin, bilindustrin, högkvalitativ elektronik och professionell sportutrustning.

Analys av kärnformningsprocesser

Den effektiva formningen av termoplastiska kolfiberkompositer bygger på flera nyckeltekniker:

För att göra en sådan konstruktion:

Kolfibertermoplastisk prepreg (fiberduk/flis som är förimpregnerad med harts) placeras i en uppvärmd form. Ett högt tryck appliceras för att smälta, forma och härdna materialet till önskad form.

Fördelar: Korta formningstider, hög ytfinish, god dimensional stabilitet.

Typiska tillämpningar: Karosseridetaljer, skalbeslag, strukturella förstärkningar.

Termoformning:

En termoplastisk kolfiberlaminat (platta) värms upp jämnt till hartsens mjuknande temperatur. Den formas därefter till önskad form med hjälp av en form (vanligtvis enkel- eller matchverktyg) genom tryck eller vakuum.

Fördelar: Utmärkt för produktion av stora, tunnväggiga komplexa delar; snabb produktionshastighet; relativt låg kostnad.

Typiska tillämpningar: Interiörpaneler till flygplan, lock till bagageluckor, stora kåpor.

Oversprutning / hybridformning:

En innovativ hybridprocess. Först formas en förformad termoplast kolträdplåt (fungerar som ett skelett/insats) placeras i en form. Smält termoplastisk hartssubstans injiceras sedan över/runt den för att integrera en komponent med komplexa funktionsdetaljer.

Fördelar: Möjliggör direkt integration av funktionselement såsom monteringshål, ribbor, klickfogar, ytor med mjuk beröringskänsla på kolfiberbasen, vilket ger mycket integrerade, lätta och komplexa konstruktioner.

Typiska tillämpningar: Elektronikhylsor med inbyggda kontaktdon, strukturella bromsar med lokaliserade förstyvningar och monteringspunkter, flerfunktionshandtag.

Oöverträffade komprehensiva fördelar

Extrem lättvikt & hög hållfasthet: Minskar tydligt komponentvikt samtidigt som stränga krav på strukturell hållfasthet och styvhet uppfylls – grunden i energieffektiva applikationer.

Utmärkt återvinning & hållbarhet: Den termoplastiska matrisen kan smältas och bearbetas om repeatedly, vilket erbjuder en praktisk lösning för cirkulär ekonomi och minskar miljöpåverkan.

Hög produktivitet: Betydligt kortare formningscykler jämfört med varmhärdande kompositmaterial, bättre anpassade för storskalig, automatiserad produktion, vilket minskar enhetsenergiförbrukning och kostnader.

Utmärkt slagstyrka & seghet: Den termoplastiska hartsen ger bättre energiabsorptionsförmåga, vilket förbättrar delens säkerhet och hållbarhet vid kollisioner eller påverkan.

Utmärkt kemisk och miljöbeständighet: Stark motståndskraft mot fukt, oljor, många lösningsmedel och miljöpåverkan, vilket säkerställer långsiktig tillförlitlighet och livslängd på produkter i krävande driftsförhållanden.

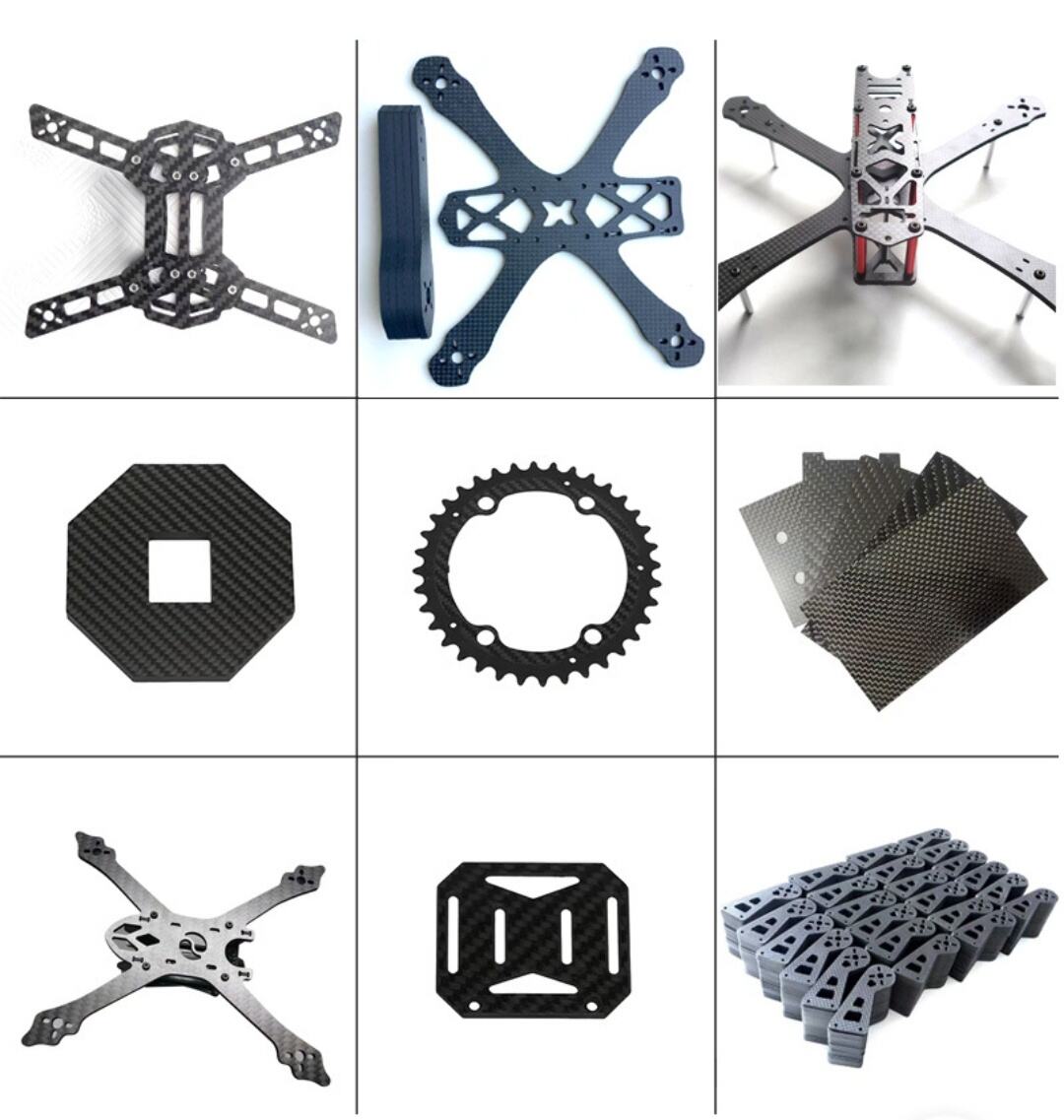

BREDD AV ANVÄNDNINGAR

De utmärkta egenskaperna hos termoplastiska kolcomposite gör att de briljerar inom många högklassiga områden:

Fordonsindustrin: Lätta dörrmoduler, underredspaneler, högpresterande sätesramar, elbilsbatterihus och lock.

Flygindustri: Lätta interiörpaneler för kabiner, robusta drönarkarossaser, precisionsatellitstrukturkomponenter.

Sport- & nöjesutrustning: Högsta klassens racercykelramar, högpresterande skidor/skidstavar, säkra lätta hjälmar, rodd/skärgångsåror.

Högklassiga konsumentvaror & industrimaskiner: Hållbara verktygshöljen, tunna men robusta elektronikhöljen (t.ex. datorer, telefoner), högpresterande hushållskomponenter.

Utmaningar och lösningar

Trots betydande fördelar står den bredare användningen av termoplastiska kolcomposite med utmaningar: högre råvarukostnader, stränga krav på temperaturregelerningsprecision under bearbetning samt stora initiala investeringar i utrustning. Teknologiska innovationer övervinner dock dessa hinder effektivt:

Digital simulering: Avancerad processimuleringsprogramvara optimerar formningsparametrar, minskar felsökningskostnader och förbättrar utbyte.

Automatiserad uppläggning och bearbetning: Tekniker som Automated Tape Laying (ATL) och Automated Fiber Placement (AFP) förbättrar produktionskapacitet och konsekvens.

Utveckling av hybridprocesser: Innovationer såsom inpressning kombinerar olika processers styrkor för att skapa komponenter med högre värde.

Material- och procesoptimering: Utveckling av kostnadseffektivare mattrixhartsar och optimering av prepreg-teknik för att minska totala kostnader.

Framtidsutsikter

Med den globala efterfrågan på hållbarhet, lättvikt och hög prestanda som fortsätter att öka, är det troligt att tekniken med termoplastiska kolcomposite kommer att utvecklas snabbare. Framtidens innovationer kommer att fokusera på :

Högre prestanda hos mattriser: Utveckling av högtemperaturpolymerer (t.ex. uppgraderingar av PEEK, PEKK) för användning i extrema miljöer (hög temperatur, hög korrosion).

Smart tillverkning och automatisering: Djupare automatisering, övervakning under processen och styrning i sluten krets för en mer stabil och effektiv produktion.

Integrerad multifunktionell formning: Utveckling av mer avancerade hybriddbildningsteknologier för att uppnå perfekt integrering av struktur, funktion och estetik i ett enda processteg :

Förbättrad kostnadseffektivitet: En kontinuerlig minskning av de totala kostnaderna genom materialinnovation, processoptimering och ekonomier av skala, vilket utvidgar användningsområdena.

Slutsats

Formningsteknik med termoplastisk kolcomposite är en kärnkomponent inom modern lättvikts-, högpresterande och hållbar tillverkning. Dess unika kombination av styrka, återvinningsbarhet och produktionseffektivitet ger den en strategisk position inom industrier som balanserar prestanda med miljöansvar. Fortlöpande tekniska genombrott kommer ytterligare att frigöra dess potential och driva dess expansion inom högre nischade, mer komplexa och mångsidiga tillämpningsområden, vilket omformar den framtida industriella landskapsbilden.

Dr. Reinforcement - Er pålitliga expert på lättviktslösningar

E-post: [email protected]

WhatsApp: +86 191 2115 7199

Senaste Nytt

Senaste Nytt