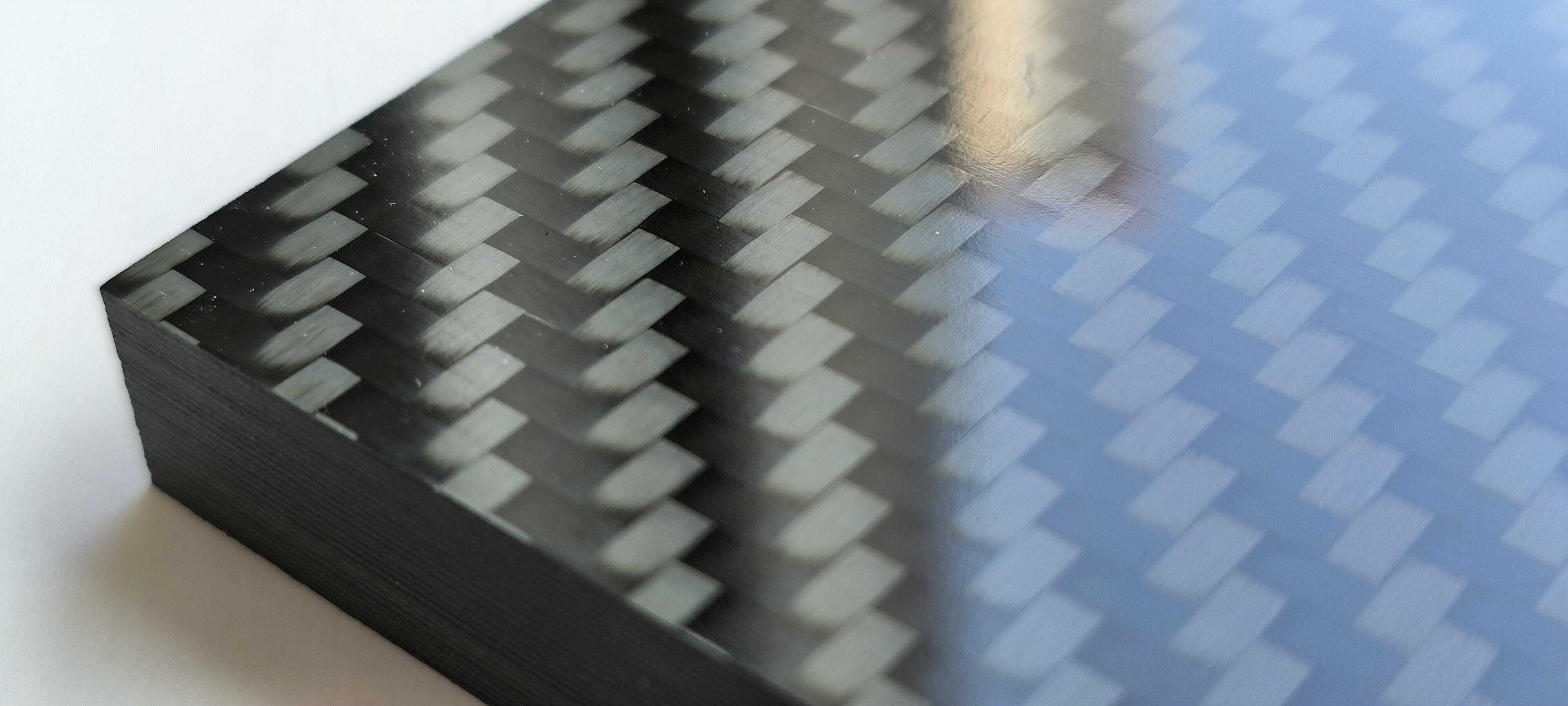

Kompozyty z włókna węglowego termoplastycznego głęboko przekształcają współczesne projektowanie przemysłowe i produkcję komponentów wysokiej wydajności. Ten zaawansowany materiał idealnie łączy wyjątkowy stosunek wytrzymałości do sztywności włókna węglowego z doskonałą formowalnością i możliwością recyklingu polimerów termoplastycznych, czyniąc go idealnym wyborem dla zastosowań wymagających lekkich konstrukcji, dużej trwałości oraz zrównoważonego rozwoju środowiskowego.

Włókno węglowe termoplastyczne: Kluczowe zalety

Włókno węglowe cenione jest za niezrównaną wytrzymałość przy niewielkim ciężarze. Po połączeniu z wysokowydajnymi żywicami termoplastycznymi, takimi jak PEEK (polieterowo-eterowy keton), PPS (polifenylen siarczek) lub PA6 (nilon 6), tworzy materiał kompozytowy, który cechuje lekkość oraz potencjał recyklingu. Płyty z włókna węglowego o matrycy termoplastycznej (prepregi lub laminaty) są szczególnie cenione w dziedzinach, gdzie na pierwszym miejscu są osiągi i efektywność, takich jak lotnictwo, przemysł motoryzacyjny, wysokiej klasy elektronika konsumencka czy sprzęt sportowy profesjonalny.

Analiza procesów formowania rdzenia

Efektywne formowanie kompozytów z włókna węglowego o matrycy termoplastycznej opiera się na kilku kluczowych technologiach:

Odlewy kompresyjne:

Prepreg termoplastyczny ze szkła węglowego (tkanina włóknista/plecionka nasączone żywicą) umieszczany jest w ogrzewanym formie. Stosuje się wysokie ciśnienie, aby stopić, spłynąć i utwardzić materiał w odpowiednim kształcie.

Zalety: Krótkie cykle formowania, wysoka jakość powierzchni, dobra stabilność wymiarowa.

Typowe zastosowania: Blachy karoseryjne, osłony obudowy, elementy konstrukcyjne nośne.

Formowanie termiczne:

Laminat z włókna węglowego na bazie termoplastycznej żywicy (arkusz) jest ogrzewany do temperatury mięknięcia żywicy. Następnie nadaje mu się odpowiedni kształt za pomocą formy (zazwyczaj pojedynczej lub dopasowanej) przy użyciu ciśnienia lub próżni.

Zalety: Doskonale sprawdza się w produkcji dużych, cienkościennych części o złożonym kształcie; szybka prędkość produkcji; stosunkowo niski koszt.

Typowe zastosowania: Płyty wykończeniowe wnętrz samolotów, pokrywy przedziałów bagażowych, duże obudowy.

Overmolding / Molding hybrydowy:

Innowacyjny proces hybrydowy. Najpierw wykonany wcześniej element termoplastyczny płyta węglowa (działający jako szkielet/element wstawny) umieszczany jest w formie. Roztopioną żywicę termoplastyczną wtryskuje się następnie na zewnątrz/wokół niego, tworząc w całości jedną część o złożonych funkcjach.

Zalety: Umożliwia bezpośrednią integrację elementów funkcjonalnych takich jak otwory montażowe, żeberka, zatrzaski, powierzchnie o właściwościach miękkiego dotyku bezpośrednio na bazie z włókna węglowego, osiągając wysoko zintegrowane, lekkie i złożone struktury.

Typowe zastosowania: Obudowy elektroniczne z wbudowanymi złączami, konstrukcyjne wsporniki z lokalnymi wzmocnieniami i punktami mocowania, wielofunkcyjne uchwyty.

Niezrównana kompleksowa przewaga

Ekstremalne lekkość i wysoka wytrzymałość: Znacznie zmniejsza wagę komponentów, jednocześnie spełniając rygorystyczne wymagania dotyczące wytrzymałości i sztywności konstrukcji – podstawa aplikacji energooszczędnych.

Wyjątkowa nadawalność recyklingu i zrównoważoność: Macierz termoplastyczna może być wielokrotnie topiona i przetwarzana na nowo, oferując praktyczne rozwiązanie dla gospodarki o obiegu zamkniętym oraz zmniejszając wpływ na środowisko.

Wysoka produktywność: Znacznie krótsze cykle formowania w porównaniu do kompozytów utwardzanych cieplnie, lepiej dostosowane do produkcji masowej i zautomatyzowanej, co zmniejsza zużycie energii i koszt jednostkowy.

Doskonała odporność na uderzenia i ciągliwość: Macierz żywicy termoplastycznej zapewnia lepszą zdolność pochłaniania energii, zwiększając bezpieczeństwo i trwałość części przy obciążeniach zderzeniowych lub udarowych.

Wyróżniająca się odporność chemiczna i środowiskowa: Silna odporność na wilgoć, oleje, wiele rozpuszczalników oraz czynniki zewnętrzne, zapewniająca długotrwałą niezawodność i żywotność pRODUKTY w trudnych warunkach eksploatacyjnych.

SZEROKI WYBÓR ZASTOSOWAŃ

Wyróżniająca się wydajność termoplastycznych kompozytów węglowych sprawia, że doskonale sprawdzają się w wielu wysokiej klasy dziedzinach:

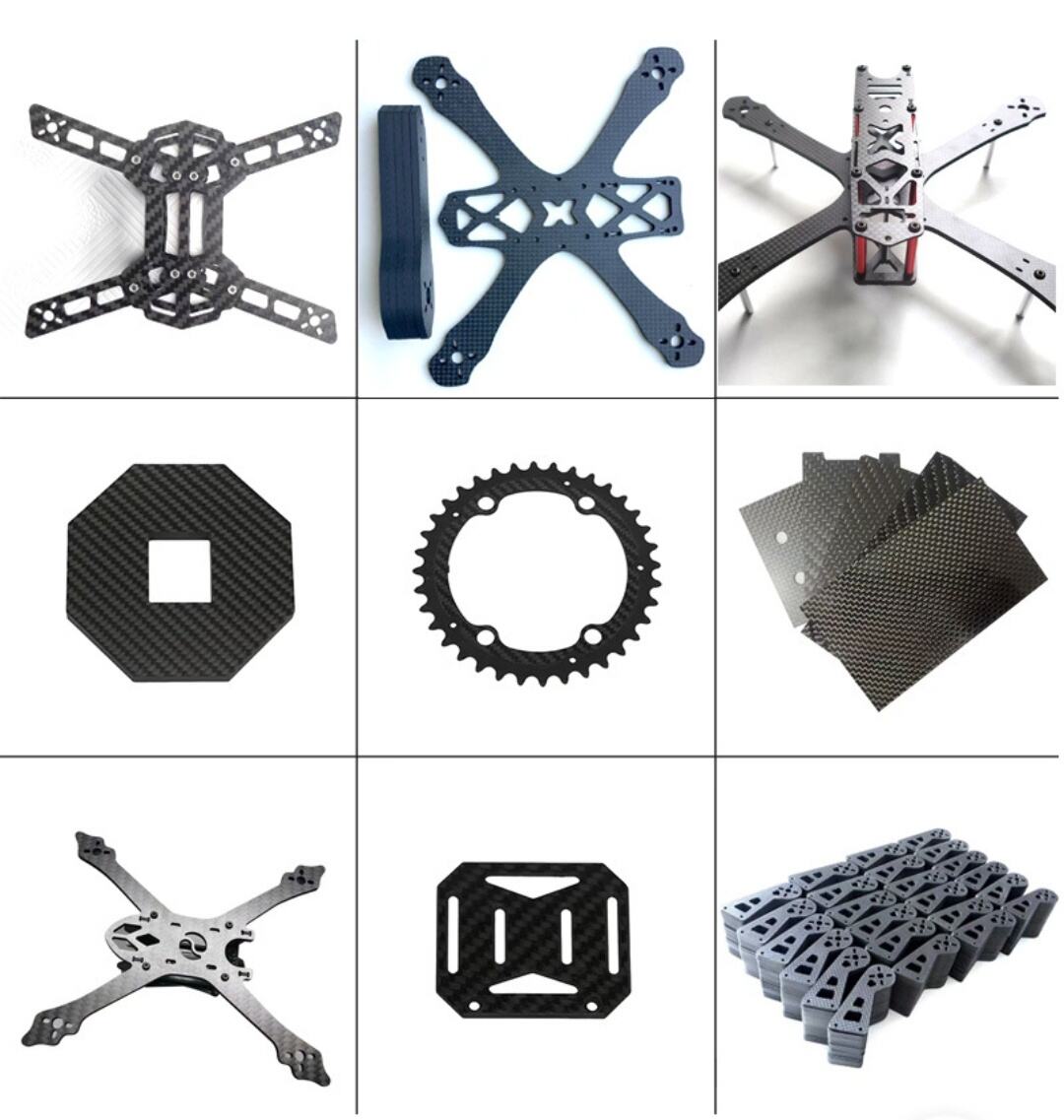

Przemysł motoryzacyjny: Lekkie moduły drzwiowe, panele podwozia, wysokiej wydajności ramy fotelowe, obudowy i pokrywy akumulatorów pojazdów elektrycznych.

Lotnictwo i astronautyka: Lekkie panele wnętrza kabiny, wytrzymałe kadłuby dronów, precyzyjne elementy konstrukcyjne satelitów.

Sprzęt sportowy i rekreacyjny: Najwyższej klasy ramy rowerów wyścigowych, wysokiej wydajności narty/kielnie nartnicze, bezpieczne lekkie kaski, wiosła do żeglowania/ryglowania.

Towary konsumpcyjne premium oraz sprzęt przemysłowy: Wytrzymałe obudowy narzędzi, cienkie a mimo to solidne obudowy urządzeń elektronicznych (np. laptopów, telefonów), komponenty o wysokiej wydajności do sprzętu AGD.

Wyzwania i rozwiązania

Mimo znaczących zalet, szerszemu stosowaniu kompozytów z włókna węglowego na bazie termoplastów towarzyszą wyzwania: wyższe koszty surowców, surowe wymagania dotyczące precyzji kontroli temperatury/ciśnienia podczas przetwarzania oraz znaczne początkowe inwestycje w sprzęt. Jednak innowacje technologiczne skutecznie pokonują te bariery:

Symulacja cyfrowa: Zaawansowane oprogramowanie do symulacji procesów optymalizuje parametry formowania, zmniejsza koszty prób i błędów oraz poprawia wskaźnik udzielności.

Automatyczne układanie i przetwarzanie: Technologie takie jak Automated Tape Laying (ATL) i Automated Fiber Placement (AFP) zwiększają efektywność produkcji i jej spójność.

Rozwój procesów hybrydowych: Innowacje takie jak overmolding łączą zalety różnych procesów, tworząc komponenty o wyższej wartości.

Optymalizacja materiałów i procesów: Rozwój bardziej opłacalnych żywic macierzystych oraz optymalizacja technologii prepregu w celu obniżenia ogólnych kosztów.

Prognozy na przyszłość

Wraz z rosnącym na całym świecie popytem na zrównoważony rozwój, lekkie konstrukcje oraz wysoką wydajność, technologia kompozytów węglowych na osnowie termoplastycznej zmierza ku szybskiemu rozwojowi. Przyszłe innowacje będą skupiać się na :

Macierzach żywicowych o wyższej wydajności: Rozwoju polimerów odpornych na wysoką temperaturę (np. ulepszenia PEEK, PEKK) do zastosowań w ekstremalnych warunkach środowiskowych (wysoka temperatura, intensywna korozja).

Inteligentnej produkcji i automatyzacji: Bardziej zaawansowanej automatyzacji, monitorowaniu procesu w czasie rzeczywistym oraz sterowaniu w pętli zamkniętej dla bardziej stabilnej i efektywnej produkcji.

Zintegrowanym wielofunkcyjnym formowaniu: Rozwoju nowocześniejszych technologii formowania hybrydowego, aby osiągnąć idealną integrację struktury, funkcji i estetyki w jednym etapie procesowym. :

Poprawie konkurencyjności cenowej: Kontynuowanym obniżaniu ogólnych kosztów dzięki innowacjom materiałowym, optymalizacji procesów i efektom skali, co poszerzy granice zastosowań.

Podsumowanie

Technologia formowania kompozytów z włókna węglowego termoplastycznego stanowi kluczowy filar nowoczesnej, lekkiej, wysokowydajnej i zrównoważonej produkcji. Jego unikalne połączenie wytrzymałości, możliwości recyklingu oraz efektywności produkcyjnej zapewnia mu strategiczne miejsce w branżach dążących do osiągnięcia równowagi między wydajnością a odpowiedzialnością środowiskową. Ciągłe postępy technologiczne jeszcze bardziej ujawnią jego potencjał, wspierając ekspansję w bardziej zaawansowane, złożone i zróżnicowane dziedziny zastosowań, które odmienią przyszłą twarz przemysłu.

Dr. Reinforcement - Pana Ekspert ds. Rozwiązań Lekkich

Adres e-mail: [email protected]

WhatsApp: +86 191 2115 7199

Gorące wiadomości

Gorące wiadomości