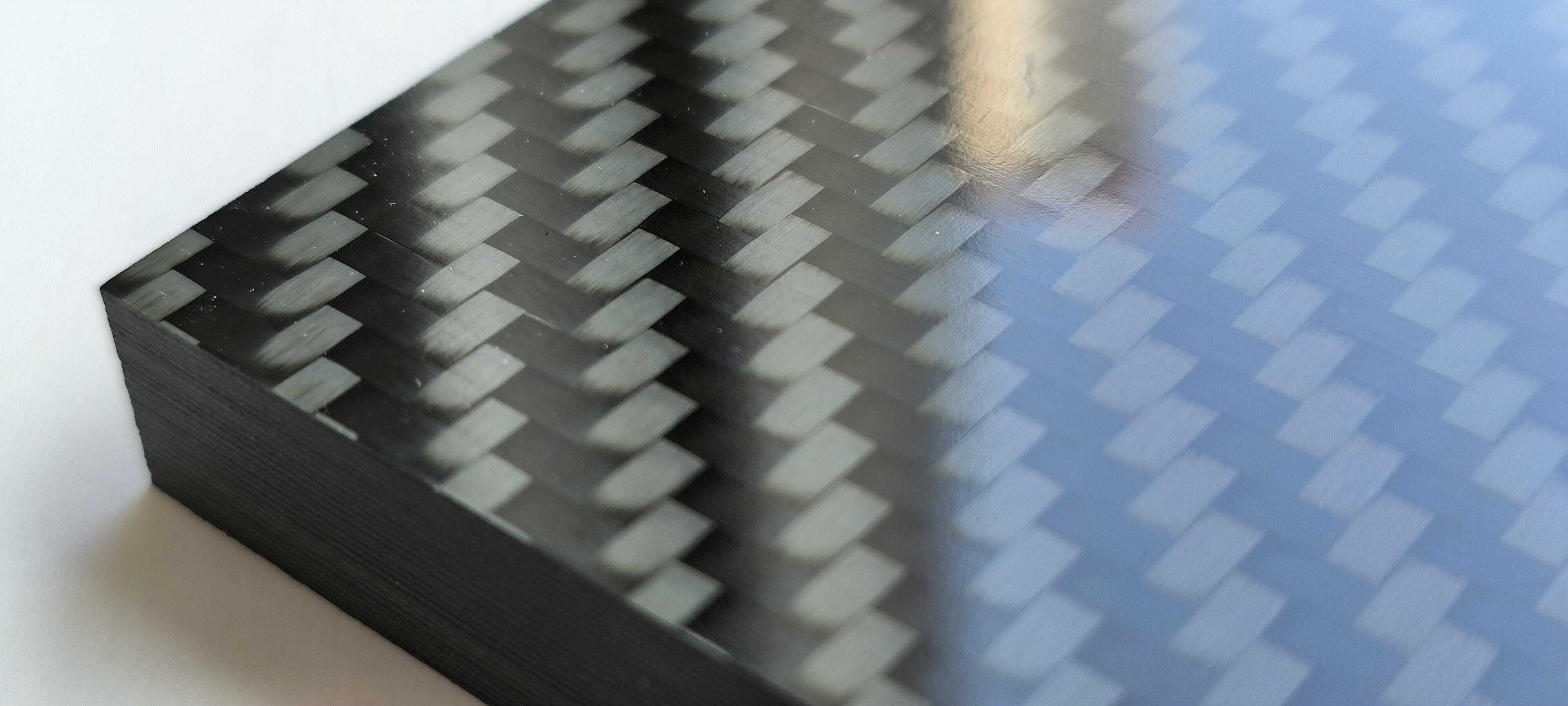

Os compósitos de fibra de carbono termoplásticos estão profundamente transformando o design industrial moderno e a fabricação de componentes de alto desempenho. Este material avançado combina perfeitamente a excepcional relação resistência-rigidez da fibra de carbono com a superior maleabilidade e reciclabilidade dos polímeros termoplásticos, tornando-se a escolha ideal para aplicações que exigem redução de peso, alta durabilidade e sustentabilidade ambiental.

Fibra de Carbono Termoplástica: Vantagens Principais

O carbono é conhecido por sua resistência incomparável em relação ao peso. Quando combinado com matrizes de resina termoplástica de alto desempenho, como PEEK (Poliéter Éter Cetona), PPS (Polifenileno Sulfeto) ou PA6 (Nylon 6), forma um material composto que possui características de leveza e potencial de reciclagem. Placas de carbono termoplástico (pré-impregnados ou laminados) são altamente valorizados em áreas onde desempenho e eficiência são fundamentais, como na indústria aeroespacial, automotiva, eletrônicos de alto consumo e equipamentos profissionais esportivos.

Análise dos Processos de Formação Núcleo

A formação eficiente de compósitos de carbono termoplástico depende de várias tecnologias essenciais:

Moldagem por compressão:

O pré-impregnado termoplástico de carbono (tecido/feltro de fibra pré-impregnado com resina) é colocado em um molde aquecido. Alta pressão é aplicada para derreter, fluir e solidificar o material na forma desejada.

Vantagens: Ciclos curtos de moldagem, excelente acabamento superficial, boa estabilidade dimensional.

Aplicações típicas: Painéis da carroceria automotiva, coberturas do corpo, suportes estruturais.

Termoformagem:

Um laminado de fibra de carbono termoplástico (folha) é aquecido uniformemente até a temperatura de amolecimento da resina. Em seguida, é moldado na forma desejada usando um molde (geralmente com ferramental único ou combinado) por meio de pressão ou vácuo.

Vantagens: Destaca-se na fabricação de peças grandes, de paredes finas e complexas; velocidade rápida de produção; custo relativamente baixo.

Aplicações típicas: Painéis internos de aeronaves, tampas de compartimentos de bagagem, carcaças grandes.

Overmolding / Moldagem Híbrida:

Um processo híbrido inovador. Primeiramente, um termoplástico pré-formado placa de fibra de carbono (atuando como esqueleto/inserto) é colocado em um molde. Em seguida, uma resina termoplástica fundida é injetada por cima/ao redor para formar integralmente uma peça com características funcionais complexas.

Vantagens: Permite a integração direta de elementos funcionais, como furos de fixação, nervuras, encaixes por pressão e superfícies com toque macio sobre a base de fibra de carbono, obtendo estruturas complexas altamente integradas e leves.

Aplicações típicas: Carcaças eletrônicas com conectores embutidos, suportes estruturais com reforços localizados e pontos de montagem, alças multifuncionais.

Vantagens Compreensivas Sem Paralelo

Extremamente Leve & Alta Resistência: Reduz significativamente o peso dos componentes ao mesmo tempo em que atende rigorosos requisitos de resistência e rigidez estrutural – o alicerce das aplicações energeticamente eficientes.

Excepcional Reciclabilidade & Sustentabilidade: A matriz termoplástica pode ser repetidamente derretida e reprocessada, oferecendo uma solução prática para a economia circular e reduzindo o impacto ambiental.

Alta Produtividade: Ciclos de conformação significativamente mais curtos comparados aos compósitos termofixos, mais adequados para produção automatizada em larga escala, reduzindo o consumo unitário de energia e custos.

Superior Resistência ao Impacto & Tenacidade: A matriz de resina termoplástica confere melhor capacidade de absorção de energia, aumentando a segurança e durabilidade das peças sob cargas de colisão ou impacto.

Resistência Excepcional a Produtos Químicos e ao Ambiente: Forte resistência à humidade, óleos, diversos solventes e fatores ambientais, garantindo fiabilidade e longa vida útil de produtos em condições operacionais exigentes.

Ampla Gama de Aplicações

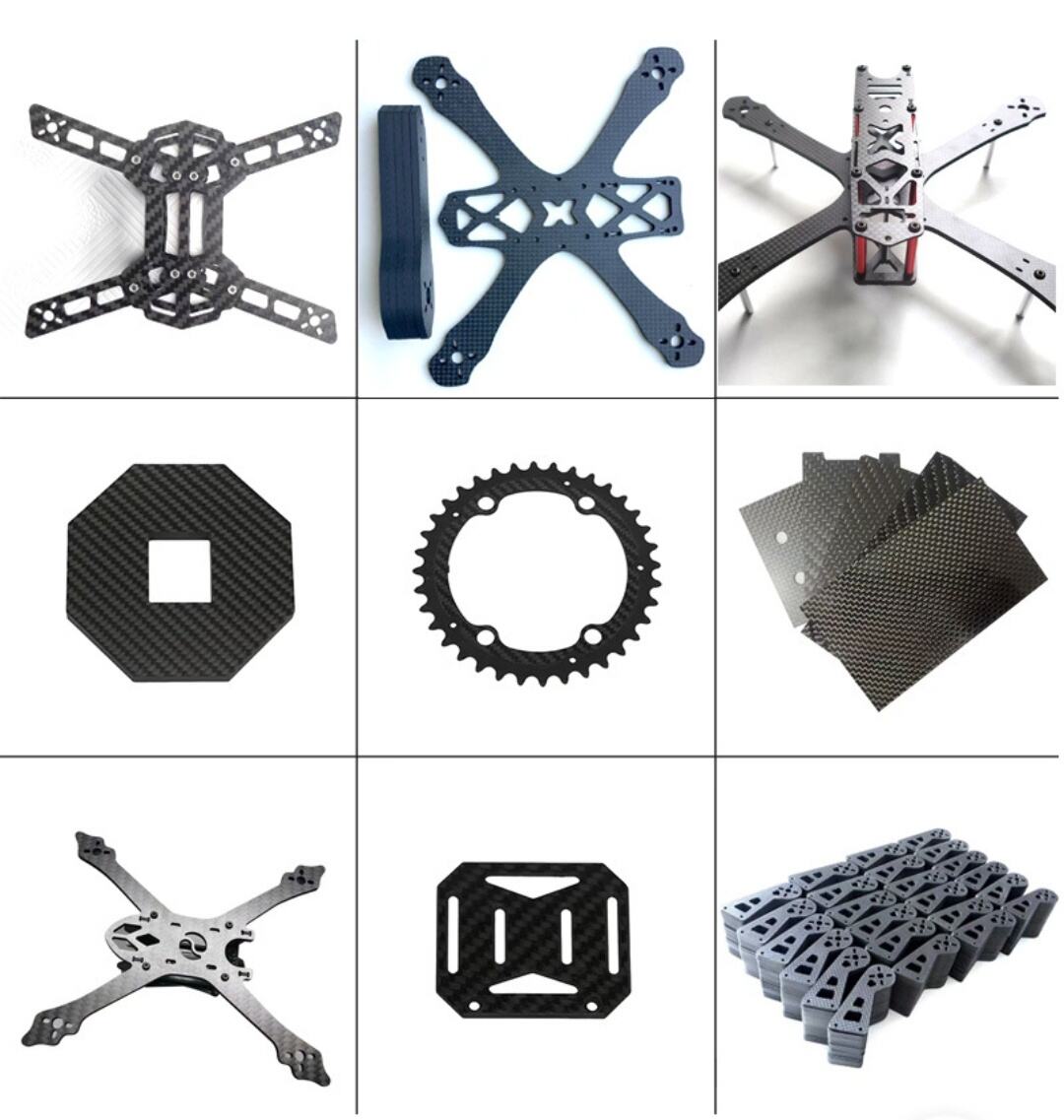

O desempenho excepcional dos compósitos de fibra de carbono termoplásticos faz com que se destaquem em diversas áreas de alta exigência:

Indústria automotiva: Módulos de portas leves, painéis de assoalho, estruturas resistentes para assentos, invólucros e tampas para baterias de veículos elétricos.

Aeroespacial: Painéis internos da cabine leves, estruturas resistentes para drones, componentes estruturais precisos para satélites.

Equipamentos Esportivos e de Lazer: Quadros de bicicletas de corrida de alto nível, esquis/bastões de esqui de alto desempenho, capacetes leves e seguros, pás para remos/skiffs.

Produtos de Consumo de Alta Gama e Equipamentos Industriais: Carcaças duráveis para ferramentas, invólucros finos mas resistentes para dispositivos eletrônicos (por exemplo, laptops, telefones), componentes de eletrodomésticos de alto desempenho.

Desafios e soluções

Apesar das vantagens significativas, a adoção mais ampla dos compósitos de fibra de carbono termoplásticos enfrenta desafios: custos mais elevados com matérias-primas, requisitos rigorosos quanto à precisão no controle de temperatura/pressão durante o processamento e investimento substancial em equipamentos iniciais. No entanto, a inovação tecnológica está superando esses obstáculos de forma eficaz:

Simulação Digital: Softwares avançados de simulação de processos otimizam os parâmetros de conformação, reduzem custos com tentativa e erro e melhoram as taxas de produtividade.

Aplicação e Processamento Automatizados: Tecnologias como Automated Tape Laying (ATL) e Automated Fiber Placement (AFP) aumentam a eficiência e a consistência da produção.

Desenvolvimento de Processos Híbridos: Inovações como overmolding combinam as vantagens de diferentes processos para criar componentes de maior valor.

Otimização de Materiais e Processos: Desenvolvimento de resinas matriciais mais econômicas e otimização da tecnologia de prepreg para reduzir custos totais.

Perspectivas Futuras

Com a demanda global por sustentabilidade, redução de peso e alto desempenho continuando a crescer, a tecnologia de compósitos de fibra de carbono termoplásticos está pronta para um desenvolvimento acelerado. A inovação futura concentrar-se-á em :

Resinas Matriciais de Alto Desempenho: Desenvolvimento de polímeros de alta temperatura (por exemplo, melhorias no PEEK, PEKK) para aplicações em ambientes extremos (alta temperatura, alta corrosão).

Manufatura Inteligente e Automação: Automação mais profunda, monitoramento em processo e controle em malha fechada para uma produção mais estável e eficiente.

Formação Multifuncional Integrada: Desenvolvimento de tecnologias de conformação híbridas mais avançadas para alcançar a integração perfeita de estrutura, função e estética em uma única etapa do processo :

Maior Competitividade de Custo: Redução contínua dos custos totais por meio de inovação de materiais, otimização de processos e economias de escala, expandindo os limites de aplicação.

Conclusão

A tecnologia de moldagem de compósitos de fibra de carbono termoplásticos é um pilar fundamental na fabricação moderna leveira, de alto desempenho e sustentável. Sua combinação única de resistência, reciclabilidade e eficiência produtiva lhe confere uma posição estratégica em indústrias que buscam equilibrar desempenho e responsabilidade ambiental. Avanços tecnológicos contínuos continuarão a revelar seu potencial, impulsionando sua expansão para campos de aplicação ainda mais sofisticados, complexos e diversos, remodelando a paisagem industrial do futuro.

Dr. Reforço - Seu Especialista em Soluções para Redução de Peso

E-mail: [email protected]

WhatsApp: +86 191 2115 7199

Notícias em Destaque

Notícias em Destaque