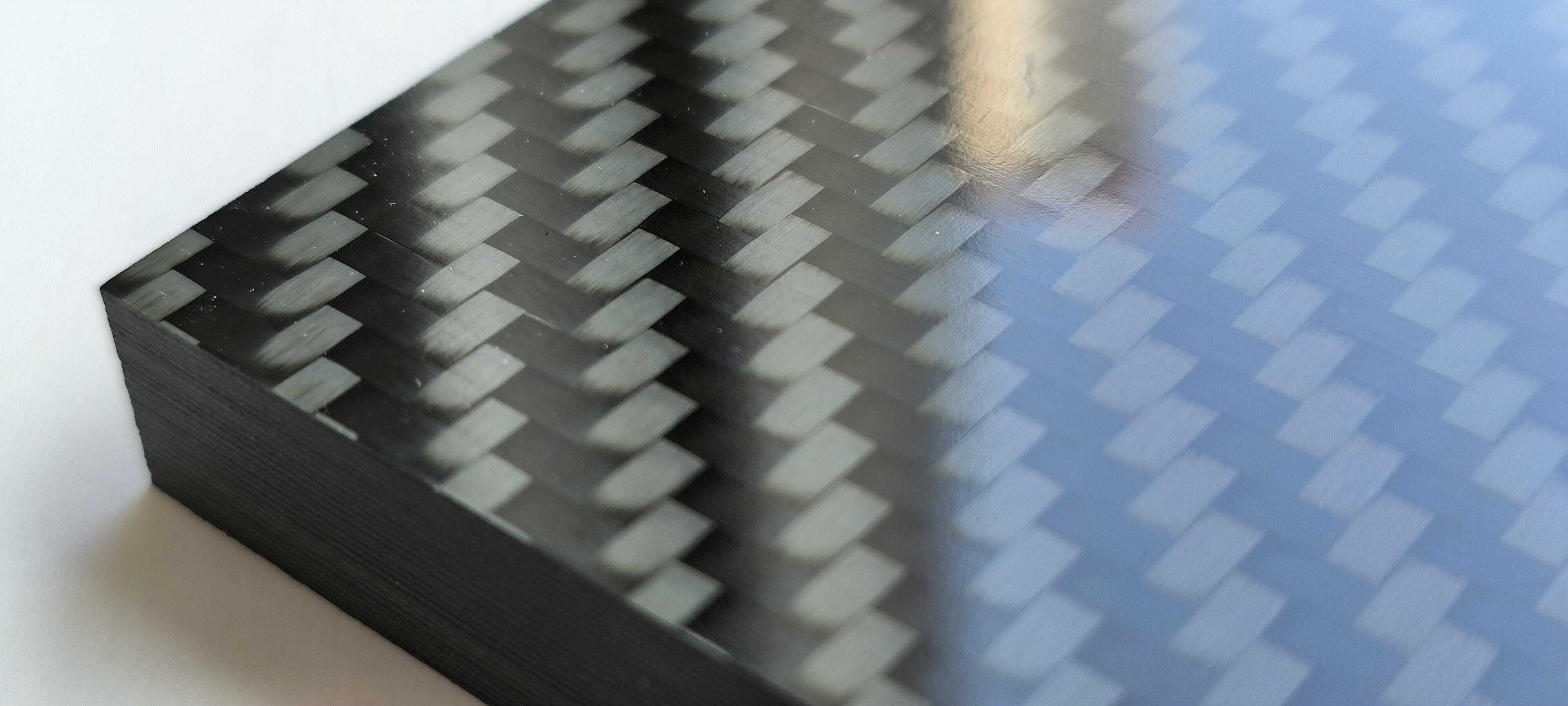

I compositi in fibra di carbonio termoplastici stanno profondamente trasformando il design industriale moderno e la produzione di componenti ad alte prestazioni. Questo materiale avanzato unisce perfettamente l'eccezionale rapporto resistenza-rigidità della fibra di carbonio con la superiore lavorabilità e riciclabilità dei polimeri termoplastici, rendendolo la scelta ideale per applicazioni che richiedono leggerezza, alta durabilità e sostenibilità ambientale.

Fibra di Carbonio Termoplastica: Vantaggi Principali

La fibra di carbonio è nota per il suo rapporto tra resistenza e peso senza pari. Quando combinata con matrici di resine termoplastiche ad alte prestazioni come PEEK (Polietere Etere Chetone), PPS (Polifenilene Solfo) o PA6 (Nylon 6), forma un materiale composito che possiede sia leggerezza sia potenzialità di riciclaggio. Le piastre in fibra di carbonio termoplastica (prepregs o laminati) sono molto apprezzate in settori dove le prestazioni e l'efficienza sono fondamentali, come l'aerospaziale, l'automotive, l'elettronica di consumo di alta gamma e l'attrezzatura professionale per lo sport.

Analisi dei Processi Fondamentali di Formatura

La formatura efficiente dei compositi in fibra di carbonio termoplastica si basa su diverse tecnologie chiave:

Stampaggio a compressione:

Il prepreg termoplastico in fibra di carbonio (tessuto/feltro di fibra preimpregnato con resina) viene inserito in uno stampo riscaldato. Si applica una pressione elevata per far fondere, fluire e solidificare il materiale nella forma desiderata.

Vantaggi: Cicli di stampaggio brevi, ottima finitura superficiale, buona stabilità dimensionale.

Applicazioni tipiche: Pannelli della carrozzeria automobilistica, coperture dello scafo, supporti strutturali.

Termoformatura:

Un laminato di fibra di carbonio termoplastico (foglio) viene riscaldato uniformemente fino alla temperatura di ammorbidimento della resina. Successivamente viene modellato nella forma desiderata utilizzando uno stampo (generalmente ad unico o doppio attacco) mediante pressione o vuoto.

Vantaggi: Eccellente nella produzione di componenti complessi di grandi dimensioni e pareti sottili; velocità di produzione rapida; costo relativamente basso.

Applicazioni tipiche: Pannelli interni per aerei, coperchi del vano bagagli, grandi carter.

Overmolding / Molding Ibrido:

Un processo ibrido innovativo. Inizialmente, un termoplastico preformato pannello di fibra di carbonio (che funge da scheletro/inserto) viene posizionato all'interno di uno stampo. Successivamente la resina termoplastica fusa viene iniettata sopra/intorno ad esso per formare integralmente un componente con caratteristiche funzionali complesse.

Vantaggi: Consente l'integrazione diretta di elementi funzionali come fori di montaggio, nervature, agganci a scatto, superfici al tatto morbido direttamente sulla base in fibra di carbonio, realizzando strutture complesse altamente integrate e leggere.

Applicazioni tipiche: Custodie elettroniche con connettori integrati, supporti strutturali con rinforzi localizzati e punti di montaggio, maniglie multifunzionali.

Vantaggi Compressivi Senza Paragoni

Estrema Leggerezza & Alta Resistenza: Riduce significativamente il peso dei componenti soddisfacendo rigorosi requisiti di resistenza e rigidità strutturale - la base delle applicazioni energeticamente efficienti.

Eccezionale Riciclabilità & Sostenibilità: La matrice termoplastica può essere fusa e riprocessata ripetutamente, offrendo una soluzione pratica per l'economia circolare e riducendo l'impatto ambientale.

Elevata Produttività: Cicli di formatura notevolmente più brevi rispetto ai compositi termoindurenti, più adatti alla produzione automatizzata su larga scala, riducendo il consumo energetico e il costo per unità.

Superiore Resistenza all'Impatto & Tenacità: La matrice di resina termoplastica conferisce una migliore capacità di assorbimento dell'energia, migliorando la sicurezza e la durata dei componenti sotto carichi di collisione o impatto.

Eccellente resistenza chimica e ambientale: Elevata resistenza all'umidità, oli, numerosi solventi e fattori ambientali, che garantisce affidabilità a lungo termine e durata di prodotti in condizioni operative impegnative.

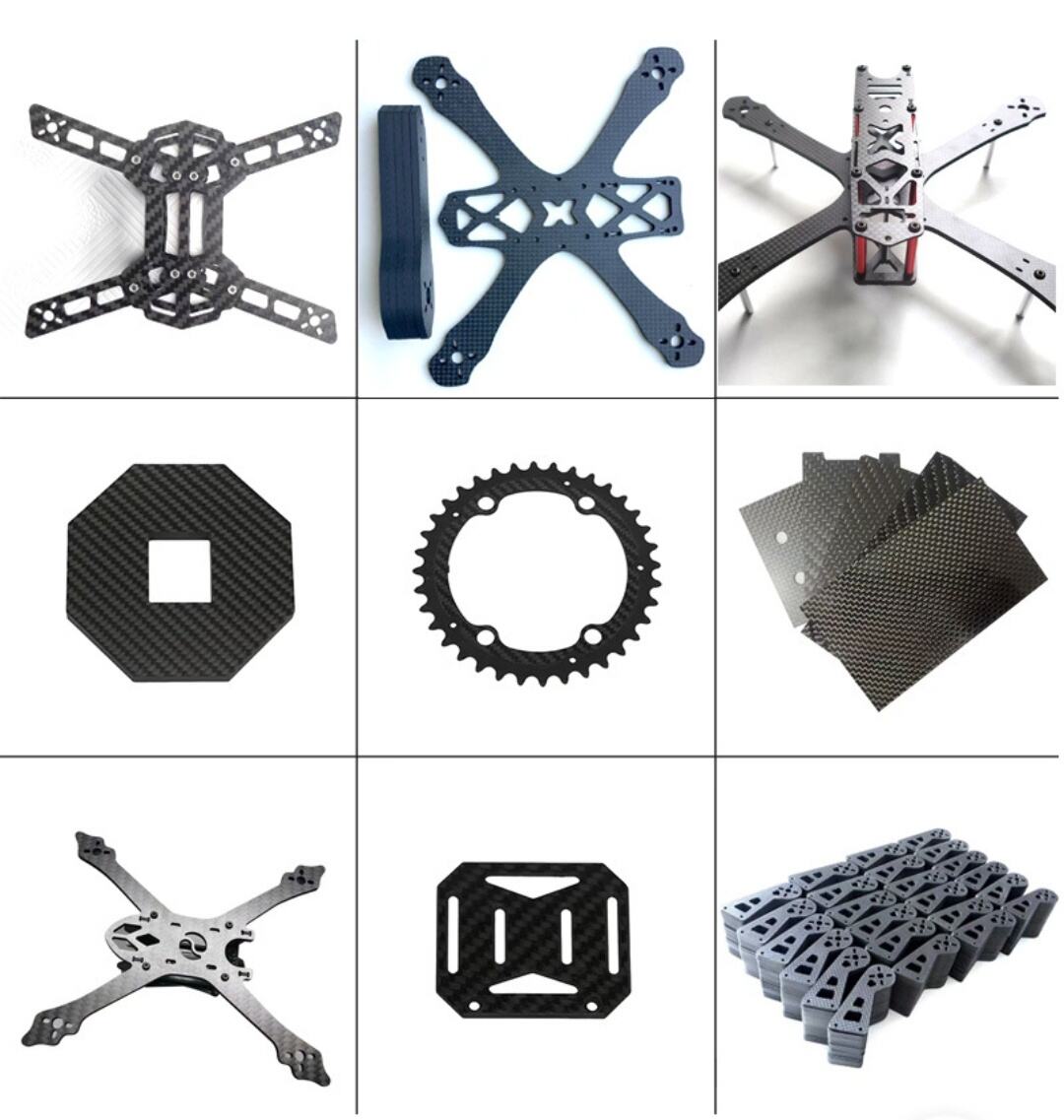

AMPIO FANNO DI APPLICAZIONI

Le straordinarie prestazioni dei compositi in fibra di carbonio termoplastici li rendono ideali per svariati settori high-end:

Settore automobilistico: Moduli leggeri per portiere, pannelli sottoscocca, telai di sedili ad alte prestazioni, involucri e coperchi per batterie di veicoli elettrici.

Aerospaziale: Pannelli interni della cabina leggeri, strutture resistenti per droni, componenti strutturali precisi per satelliti.

Attrezzature sportive e per il tempo libero: Telai per biciclette da competizione di alta qualità, sci/bastoni da sci ad alte prestazioni, caschi leggeri sicuri, pale per remi/sculler.

Prodotti di consumo di alta gamma e attrezzature industriali: Involucri resistenti per utensili, custodie sottili ma robuste per dispositivi elettronici (ad esempio laptop, telefoni), componenti ad alte prestazioni per elettrodomestici.

Sfide e soluzioni

Nonostante i significativi vantaggi, l'adozione più ampia dei compositi in fibra di carbonio termoplastica incontra alcune sfide: costi più elevati delle materie prime, requisiti rigorosi per il controllo preciso di temperatura/pressione durante il processo e investimenti iniziali considerevoli per l'attrezzatura. Tuttavia, l'innovazione tecnologica sta superando efficacemente questi ostacoli:

Simulazione Digitale: Software avanzati di simulazione del processo ottimizzano i parametri di formatura, riducono i costi di tentativi ed errori e migliorano i tassi di resa.

Layup & Processo Automatici: Tecnologie come Automated Tape Laying (ATL) e Automated Fiber Placement (AFP) aumentano l'efficienza produttiva e la coerenza.

Sviluppo di Processi Ibridi: Innovazioni come lo stampaggio a sovrapposizione combinano i punti di forza di diversi processi per creare componenti di maggiore valore.

Ottimizzazione di Materiali e Processi: Sviluppo di resine matrici più economiche e ottimizzazione della tecnologia prepreg per ridurre i costi complessivi.

Prospettive future

Con la domanda globale di sostenibilità, leggerezza e alte prestazioni in costante aumento, la tecnologia dei compositi in fibra di carbonio termoplastici è pronta per uno sviluppo accelerato. Le future innovazioni si concentreranno su :

Resine Matrici ad Alte Prestazioni: Sviluppo di polimeri ad alta temperatura (ad esempio, aggiornamenti di PEEK, PEKK) per applicazioni in ambienti estremi (alta temperatura, alta corrosione).

Produzione Intelligente ed Automazione: Un'automazione più avanzata, monitoraggio in-process e controllo a ciclo chiuso per una produzione più stabile ed efficiente.

Formatura Multifunzionale Integrata: Sviluppo di tecnologie di formatura ibride più avanzate per raggiungere un'integrazione perfetta tra struttura, funzionalità ed estetica in un'unica fase produttiva :

Maggiore Convenienza Economica: Riduzione continua dei costi complessivi attraverso l'innovazione dei materiali, l'ottimizzazione dei processi e l'economia di scala, espandendo i confini delle applicazioni.

Conclusione

La tecnologia di formatura dei compositi in fibra di carbonio termoplastica rappresenta un pilastro fondamentale della moderna produzione leggera, ad alte prestazioni e sostenibile. La sua combinazione unica di resistenza, riciclabilità ed efficienza produttiva le conferisce una posizione strategica in settori che devono coniugare prestazioni ed responsabilità ambientale. Progressi tecnologici continui contribuiranno ulteriormente a svelare il suo potenziale, favorendone l'espansione verso campi applicativi più avanzati, complessi e diversificati, ridefinendo il panorama industriale del futuro.

Dr. Reinforcement - Il tuo esperto fidato per soluzioni di alleggerimento

Email: [email protected]

WhatsApp: +86 191 2115 7199

Notizie di rilievo

Notizie di rilievo