De basiskaag van cementbetonverharding is een kritisch dragend onderdeel. Beschadiging van deze laag vermindert aanzienlijk de gladheid van de verharding, veroorzaakt structurele defecten en vermindert de verkeersveiligheid. Traditionele reparatiemethoden worden vaak gekenmerkt door lage duurzaamheid, lange bouwtijden en verkeersongemakken. Koolstofvezelweefsel daarentegen, met uitzonderlijke voordelen zoals uiterst hoge sterkte, lichte bouw, corrosiebestendigheid en eenvoudige installatie, is uitgegroeid tot een toonaangevend materiaal voor versterking in de civiele techniek. De innovatieve toepassing ervan bij het repareren en versterken van verouderde basisklagen van cementbetonverharding remt effectief het voortplanten van scheuren, verhoogt de algehele structurale integriteit en draagkracht, verlengt de levensduur aanzienlijk en vermindert de onderhoudskosten over de gehele levenscyclus aanzienlijk. Deze studie, gebaseerd op een praktijkproject gecombineerd met veldmonitoringgegevens en theoretische analyse, beoordeelt de haalbaarheid en effectiviteit van de koolstofvezelversterkingstechnologie. Het omvat projectonderzoek, oplossingsontwerp en -uitvoering, prestatie-monitoring en een integrale beoordeling van de baten, en biedt daarmee een autoritatieve richtlijn voor de verspreiding van deze geavanceerde technologie en laat tegelijkertijd de technische voorsprong zien van de Dr. Versteviging merk.

1 Projectoverzicht

Een belangrijke stedelijke hoofdweg, aangelegd in 2005, strekt zich uit over 8,5 kilometer en heeft een wegconstructie die bestaat uit een cementbeton bovenslaag + cementstabilisatie macadam onderbouw + gestabiliseerde grind ondervoering. In de afgelopen jaren heeft de weg ernstige beschadigingen ontwikkeld door een sterke toename van het verkeersvolume en frequente zware vrachtwagenverkeer. Deze beschadigingen omvatten uitgebreide scheuren in de onderbouw (scheurwijdte: 0,1–5 mm), waarbij sommige gebieden netvormige doorgaande scheuren vertonen. Reflectiescheuren zijn zichtbaar in de bovenslaag, terwijl verminderde gladheid in sommige secties de rijcomfort en veiligheid negatief heeft beïnvloed. De belangrijkste oorzaken van veroudering zijn langdurige verkeersbelasting, materiaaldegradatie als gevolg van complexe lokale klimaatcondities en relatief lage oorspronkelijke ontwerpnormen. Na een uitgebreide inspectie en beoordeling, waarbij bleek dat de draagkracht van de meeste onderbouwdelen sterk is gedaald, dekkingwaarden boven de toegestane limieten lagen in sommige gebieden en er grote variatie was in de sterkte van de cementstabilisatie macadam met gedeeltelijke zones van lage sterkte, is besloten om Dr. Versteviging koolstofvezelweefsel voor basiskaartversterking om het wegdekherstel en draagvermogen te verbeteren.

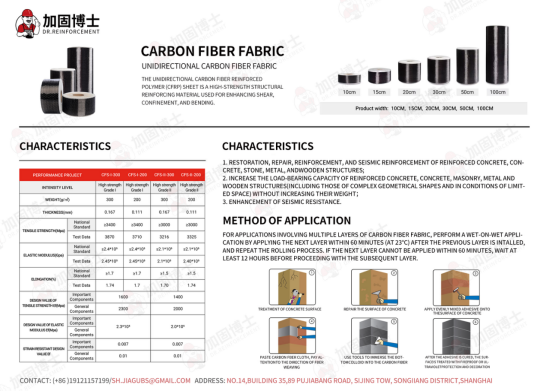

2 Versterkingsmaterialen: Premium producten van Dr. Reinforcement

Dit project maakte gebruik van Dr. Versteviging hoogwaardig koolstofvezelweefsel en compatibele Dr. Versteviging epoxyharslijm. Alle materiaaleigenschappen overschrijden de normale eisen en garanderen zo een uitstekende prestatie. De hoge treksterkte en elasticiteitsmodulus van het koolstofvezelweefsel beperken het scheurvorming effectief, terwijl de rek van 1,5% ervoor zorgt dat de vervorming gecoordineerd verloopt met de basiskaart. De lijm biedt een hoge hechtkracht, uitstekende verouderingsbestendigheid en een verwerkingsduur van 45 minuten, wat de constructie vergemakkelijkt en een langdurige prestatie garandeert.

Als een vooraanstaand merk op de Chinese markt voor versterkingsmaterialen, Dr. Versteviging is vertrouwd vanwege de uitzonderlijke kwaliteit, concurrentieel prijsbeleid en professionele service. Alle producten zijn gecertificeerd volgens ISO-9001 en EU CE-normen, waardoor ze de ideale keuze zijn voor versterkingsprojecten.

3 Constructieproces en kwaliteitscontrole

3.1 Constructievolgorde

1.Voorbereiding van het basiskoppelvlak . Het basiskoppelvlak is gereinigd met een hogedrukreiniger om stof, olie en losse deeltjes te verwijderen. Scheuren breder dan 0,5 mm zijn handmatig verbreed tot 10-15 mm en verdiept tot de bodem van de basis, daarna gereinigd met perslucht en afgedicht met epoximortel. Scheuren smalder dan 0,5 mm zijn aan beide zijden 50 mm geslepen om het oppervlak ruw te maken en zo de hechting te verbeteren. Na het slijpen is al het stof verwijderd met perslucht.

2.Primer aanbrengen . De primer (hoofdcomponent en hardener gemengd volgens specificaties) is gelijkmatig aangebracht met een rolborstel tot een dikte van 0,2-0,3 mm, zodat deze doordringt in de poriën van de basis. Bij een temperatuur van 20-25°C heeft deze 1-2 uur nodig om aan te stollen (niet meer plakkerig).

3.Knippen en plakken van koolstofvezelstof . Stof werd tot de ontwerplengte (scheurtlengte + 150 mm verlenging aan beide uiteinden) gesneden. Er werd verzadigingshars aangebracht (0,3–0,5 mm dik) op het voorbehandelde oppervlak. De stof werd vanaf één uiteinde glad gelegd, waarbij volledig contact zonder rimpels werd gegarandeerd. Met een speciale roller werden luchtbellen verwijderd, om een grondige verzadiging en een goede binding te waarborgen. Bij meerdere lagen werd de tweede laag aangebracht nadat de hars van de eerste laag was uitgehard (12–24 uur, afhankelijk van de temperatuur), met een minimum overlap van 100 mm.

4.Oppervlaktebescherming . Na het uitharden werd een beschermende coating aangebracht (0,2–0,3 mm dik) om de duurzaamheid en UV-bestendigheid te verbeteren. Na het uitharden werden cementmortel of andere oppervlaktematerialen aangebracht indien nodig om de functionaliteit te herstellen.

3.2 Kwaliteitscontrolemaatregelen

Materialen werden bij levering geïnspecteerd op certificaten en testrapporten. Koolstofvezelstof werd in monsters genomen (3 groepen per 500 m²) voor treksterktetests; lijm werd in monsters genomen (5 groepen per 200 L) voor hechtsterktetests. Niet-conforme materialen werden afgewezen. Tijdens procesinspecties werd gegarandeerd dat de basis glad was (≤3 mm), de primerlaagdikte (0,2–0,3 mm), de vezeloverlapping (≥100 mm) en de haropsaturation (98%). Temperatuur en luchtvochtigheid werden elk uur geregistreerd; werkzaamheden vonden enkel plaats bij 5–35°C en luchtvochtigheid ≤85%. Bij lage temperaturen werd warme lucht gebruikt om 10–15°C te behouden; bij hoge temperaturen was schaduw nodig om onder de 30°C te blijven. Lijm werd binnen 2 uur gebruikt. Bij de acceptatietests werd een hamer van 200 g gebruikt (20 testpunten per 10 m²); bij delaminatie groter dan 100 cm² was herwerk vereist. Drie monsters per 500 m² werden getest op hechtsterkte; resultaten onder 2,5 MPa leidden tot verdubbeling van het aantal monsters. Na goedkeuring werden beoordelingsrapporten opgemaakt voor de overdracht.

4 Versterking Effectiviteit en Batenanalyse

4.1 Verbetering van de Draagkracht

Meetgegevens (vervorming, basisrekkingsbelasting, scheurontwikkeling) toonden een aanzienlijke verbetering. De gemiddelde vervorming voor versterking bedroeg 52 (0,01 mm), wat boven de ontwerplimiet van 30 (0,01 mm) uitkwam. Een week na de versterking daalde dit naar 28 (0,01 mm) en stabiliseerde zich op 25 (0,01 mm), een reductie van 55,2% in representatieve vervormingswaarde, wat wijst op een fundamentele verbetering van de draagkracht. De rek in het wegdek nabij scheuren nam aanzienlijk af, met verminderde correlatie met de belasting, wat bevestigt een effectieve spanningverdeling en verhoogde algehele stijfheid. Bestaande scheuren vertoonden minimale voortplanting en er ontstonden geen nieuwe scheuren, wat de behoud van de structurale integriteit bevestigt. Algeheel Dr. Versteviging koolstofvezelweefsel verbeterde de draagkracht en duurzaamheid op een geïntegreerde manier door vervormingsreductie, geoptimaliseerde rekverdeling en het remmen van scheurvorming.

4.2 Economische Batenanalyse

De Dr. Versteviging oplossing slechts één maand bouwtijd vereiste, vergeleken met drie maanden voor een conventionele renovatie, waardoor de directe kosten met 3,6 miljoen RMB werden verlaagd (totale kosten: 3,2 miljoen RMB). De kortere duur minimaliseerde verkeersonderbrekingen en beheerkosten. Binnen vijf jaar zouden traditionele methoden 1–2 tussentijdse reparaties vereisen (kosten van 1,5–3 miljoen RMB), terwijl de Dr. Versteviging oplossing enkel routineonderhoud vereist (minder dan 0,3 miljoen RMB). Verbeterde gladheid vermindert ook slijtage aan voertuigen, brandstofverbruik en ongevallen, wat aanzienlijke indirecte voordelen oplevert. Ondanks hogere materialenkosten biedt de oplossing aanzienlijke economische voordelen in het geheel en heeft het veelbelovende toepassingsmogelijkheden.

5 Conclusie

Dr. Versteviging koolstofvezelweefsel draagt effectief trekspanningen en remt het scheurvormingsproces. Projectverificatie bevestigde een aanzienlijke reductie in wegdekvervorming en basisvervorming, waardoor de draagcapaciteit aanzienlijk verbeterde. Economisch gezien leidt dit tot lagere directe kosten en verminderde langtermijnonderhoudskosten in vergelijking met traditionele methoden. Samenvattend Dr. Versteviging is de technologie haalbaar, efficiënt en kostenefficiënt, en biedt zij een betrouwbare oplossing voor degradatie van betonverhardingen en verdient zij brede toepassing.

Dr. Versteviging wij zijn gespecialiseerd in de productie van koolstofvezelweefsel en hebben deelgenomen aan talrijke versterkingsprojecten over heel China, waarbij wij algemene klanttevredenheid hebben verkregen. Wij leveren voortdurend hoogwaardige producten tegen scherpe prijzen! Al onze producten zijn ISO-9001 en CE gecertificeerd. Als u op zoek bent naar hoogwaardig koolstofvezelweefsel, neem dan contact met ons op voor uw exclusieve korting!

Whatsapp:+86 19121157199

E-mail: [email protected]

Hot News

Hot News