Warstwa podstawowa nawierzchni betonowej jest krytycznym elementem nośnym. Uszkodzenie tej warstwy znacząco zmniejsza gładkość nawierzchni, powoduje wady konstrukcyjne i wpływa negatywnie na bezpieczeństwo ruchu drogowego. Tradycyjne metody naprawcze często wiążą się z niską trwałością, długim czasem realizacji robót oraz utrudnieniami w ruchu drogowym. Włóknina węglowa, charakteryzująca się wyjątkowymi zaletami, takimi jak ekstremalna wytrzymałość, lekkość, odporność na korozję i łatwa instalacja, stała się wiodącym materiałem w wzmocnieniach inżynierskich. Jej innowacyjne zastosowanie przy naprawie i wzmocnieniu degradujących się warstw podstawowych nawierzchni betonowych skutecznie hamuje rozprzestrzenianie się rys, poprawia ogólną integralność konstrukcyjną i nośność, znacząco wydłuża okres użytkowania oraz znacznie obniża koszty utrzymaniowe w całym cyklu życia obiektu. W niniejszym badaniu, bazującym na rzeczywistym przypadku projektowym oraz danych z monitoringu terenowego i analizie teoretycznej, oceniono skuteczność i możliwość zastosowania technologii wzmocnienia włókniną węglową. Omówiono badania projektowe, projektowanie i realizację rozwiązania, monitorowanie właściwości użytkowych oraz kompleksową ocenę efektów, dostarczając autorytatywnego wsparcia dla promowania tej zaawansowanej technologii i prezentując jej technologiczną wyższość. Dr. Wzmocnienie - Znak.

1 Omówienie projektu

Główna droga szybkiego ruchu w mieście, wybudowana w 2005 roku, o długości 8,5 km, z nawierzchnią składającą się z warstwy ścieralnej z betonu cementowego + podbudowy z mieszanki stabilizowanej cementem + podsypki z żwiru uziarnionego. W ostatnich latach, z powodu gwałtownego wzrostu natężenia ruchu i częstego ruchu ciężkich samochodów ciężarowych, na drodze pojawiły się poważne uszkodzenia, w tym rozległe pęknięcia w podbudowie (szerokość pęknięć: 0,1–5 mm), a w niektórych miejscach pęknięcia siatkowe przechodzące przez całą grubość. W warstwie ścieralnej wystąpiły pęknięcia odbiciowe, a zmniejszona równość niektórych odcinków negatywnie wpłynęła na komfort i bezpieczeństwo jazdy. Główne przyczyny pogorszenia stanu drogi to długotrwałe obciążenia ruchem, degradacja materiałów spowodowana złożonymi lokalnymi warunkami klimatycznymi oraz stosunkowo niskie pierwotne standardy projektowe. Po przeprowadzeniu kompleksowego badania i oceny, które ujawniły znaczny spadek nośności większości odcinków podbudowy, wartości ugięć przekraczające dopuszczalne limity w niektórych miejscach oraz dużą zmienność wytrzymałości mieszanki stabilizowanej cementem z występowaniem stref o niskiej wytrzymałości, podjęto decyzję o zastosowaniu Dr. Wzmocnienie tkanina z włókna węglowego do wzmocnienia warstwy podstawowej w celu przywrócenia właściwości nawierzchni i zwiększenia nośności.

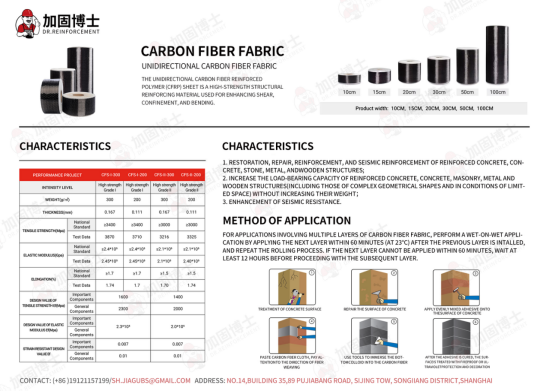

2 Materiały wzmacniające: Wysokiej jakości produkty od Dr. Reinforcement

W tym projekcie wykorzystano Dr. Wzmocnienie wysokowytrzymałą tkaninę z włókna węglowego oraz kompatybilny Dr. Wzmocnienie żywicę epoksydną. Wszystkie właściwości materiałów przekraczają standardowe wymagania, zapewniając doskonałą jakość. Wysoka wytrzymałość na rozciąganie i moduł sprężystości tkaniny skutecznie ograniczają propagację rys, a jej wydłużenie wynoszące 1,5% gwarantuje zsynchronizowaną deformację z warstwą podstawową. Lepik charakteryzuje się wysoką wytrzymałością połączenia, doskonałą odpornością na starzenie oraz czasem przerobowym wynoszącym 45 minut, co ułatwia prowadzenie robót i zapewnia długotrwałą eksploatację.

Jako wiodąca marka na chińskim rynku materiałów wzmacniających, Dr. Wzmocnienie jest ceniona za wyjątkową jakość, konkurencyjne ceny i profesjonalną obsługę. Wszystkie pRODUKTY produkty są certyfikowane zgodnie z normami ISO-9001 i CE Unii Europejskiej, co czyni je idealnym wyborem na potrzeby projektów wzmacniających.

3 Proces Budowy i Kontrola Jakości

3.1 Kolejność Wykonania

1.Przygotowanie Powierzchni Podłoża . Powierzchnia podłoża została oczyszczona za pomocą strumienia wody pod wysokim ciśnieniem, usunięto kurz, tłuszcz i luźne cząstki. Pęknięcia o szerokości powyżej 0,5 mm zostały poszerzone ręcznie do 10–15 mm i pogłębione do dna podłoża, następnie oczyszczone powietrzem sprężonym i uszczelnione zaprawą epoksydową. Węższe pęknięcia, poniżej 0,5 mm, zostały oszlifowane po obu stronach na szerokość 50 mm, aby zwiększyć chropowatość powierzchni i poprawić przyczepność. Po szlifowaniu cała pyłowa reszta została usunięta za pomocą powietrza sprężonego.

2.Zastosowanie podstawy . Grunt (mieszanka głównego składnika i utwardzacza zgodnie z normami) został równomiernie naniesiony przy użyciu wałka na grubość 0,2–0,3 mm, zapewniając jego przeniknięcie w porowatość podłoża. W temperaturze 20–25°C nastąpiło wstępne utwardzenie w ciągu 1–2 godzin (powierzchnia przestała być lepka).

3.Cięcie i Naklejanie Tkaniny Węglowej . Tkanina została odcięta do zaprojektowanej długości (długość pęknięcia + 150 mm wydłużenia na obu końcach). Na uprzednio zagruntowaną powierzchnię naniesiono żywicę nasyceniową (0,3–0,5 mm grubości). Tkaninę ułożono równo od jednego końca, zapewniając pełny kontakt bez zagnieceń. Specjalistycznym wałkiem usunięto pęcherzyki powietrza, zapewniając dokładne nasycenie i jakość połączenia. W przypadku wielowarstwowych układów, drugą warstwę nanoszono po stwardnieniu żywicy w pierwszej warstwie (12–24 godziny, w zależności od temperatury), z minimum 100 mm zakładem.

4.Ochrona powierzchni . Po stwardnieniu naniesiono warstwę ochronną (0,2–0,3 mm grubości), aby zwiększyć trwałość i odporność na promieniowanie UV. Po utwardzeniu naniesiono zaprawę cementową lub inne materiały wykończeniowe w razie potrzeby, aby przywrócić funkcjonalność powierzchni.

3.2 Środki zapewnienia jakości

Materiały zostały sprawdzone pod kątem posiadania certyfikatów i raportów testów przy odbiorze. Dla tkaniny z włókna węglowego pobrano próbki (3 zestawy na każde 500 m²) w celu badania wytrzymałości na rozciąganie; dla kleju pobrano próbki (5 zestawów na każde 200 L) w celu badania wytrzymałości połączenia klejowego. Materiały niespełniające wymagań odrzucono. Inspekcje procesowe obejmowały sprawdzenie równości podłoża (≤3 mm), grubości gruntu (0,2–0,3 mm), zakładu tkaniny (≥100 mm) oraz nasycenia żywicą (98%). Temperaturę i wilgotność zapisywano co godzinę; prace budowlane prowadzono wyłącznie w temperaturze 5–35°C i wilgotności ≤85%. W przypadku niskich temperatur stosowano ogrzewanie powietrza w celu utrzymania temperatury 10–15°C; przy wysokich temperaturach konieczne było zabezpieczenie cieniujące, aby utrzymać temperaturę poniżej 30°C. Klej wykorzystywano w ciągu 2 godzin. W trakcie odbioru testowano młotkiem o wadze 200 g (20 punktów pomiarowych na każde 10 m²); w przypadku wypaczenia większego niż 100 cm² wymagana była poprawka. Trzy próbki rdzeniowe na każde 500 m² testowano pod kątem wytrzymałości połączenia klejowego; wartości poniżej 2,5 MPa wymagały podwojenia liczby próbek. Po zatwierdzeniu sporządzano raporty oceny, które stanowiły podstawę przekazania.

4 Skuteczność i analiza korzyści wzmacniania

4.1 Poprawa nośności

Dane monitoringu (ugięcie, odkształcenie podstawy, rozwój rys) wykazały znaczące ulepszenie. Średnie ugięcie przed wzmacnianiem wynosiło 52 (0,01 mm), przekraczając projektowaną wartość graniczną równą 30 (0,01 mm). Tydzień po wzmocnieniu spadło do 28 (0,01 mm) i ustabilizowało się na poziomie 25 (0,01 mm), co oznacza redukcję wartości ugięcia reprezentacyjnego o 55,2%, wskazując na podstawową poprawę nośności. Odkształcenie podstawy w pobliżu rys zmniejszyło się znacznie, z jednoczesnym obniżeniem korelacji z obciążeniem, potwierdzając skuteczne rozprowadzenie naprężeń i zwiększenie sztywności konstrukcji. Istniejące rysy wykazały minimalne rozwijanie się, a żadne nowe rysy się nie pojawiły, co potwierdza zachowanie integralności konstrukcji. Ogólnie rzecz biorąc, Dr. Wzmocnienie płócienne węglowe skutecznie poprawiły nośność i trwałość poprzez zmniejszenie ugięć, optymalizację rozkładu odkształceń oraz hamowanie powstawania rys.

4.2 Analiza korzyści ekonomicznych

The Dr. Wzmocnienie rozwiązanie wymagało tylko jednego miesiąca budowy w porównaniu z trzema miesiącami tradycyjnego remontu, co zmniejszyło koszty bezpośrednie o 3,6 mln RMB (łączny koszt: 3,2 mln RMB). Krótszy czas realizacji zminimalizował zakłócenia ruchu i koszty zarządzania. W ciągu pięciu lat metody tradycyjne wymagałyby 1–2 remontów pośrednich (o koszcie 1,5–3 mln RMB), podczas gdy rozwiązanie Dr. Wzmocnienie wymaga jedynie standardowego utrzymania (poniżej 0,3 mln RMB). Poprawiona równość nawierzchni obniża także zużycie pojazdów, spalanie paliwa i liczbę wypadków, generując znaczące korzyści pośrednie. Mimo wyższych kosztów materiałów, rozwiązanie oferuje istotne ogólnie ekonomiczne zalety i obiecujące perspektywy zastosowania.

5 Wnioski

Dr. Wzmocnienie tkanina z włókna węglowego skutecznie przenosi naprężenia rozciągających i hamuje wzrost szczelin. Weryfikacja projektu potwierdziła znaczne zmniejszenie ugięcia nawierzchni i odkształcenia warstwy nośnej, znacząco zwiększając nośność. Ekonomicznie, pozwala zaoszczędzić bezpośrednie koszty i obniżyć długoterminowe wydatki konserwacyjne w porównaniu z tradycyjnymi metodami. Podsumowując, Dr. Wzmocnienie technologia jest realna, wydajna i opłacalna, stanowiąc wiarygodne rozwiązanie dla degradujących się warstw podstawowych nawierzchni betonowych i zasługująca na szerokie wdrożenie.

Dr. Wzmocnienie specjalizuje się w produkcji tkanin z włókna węglowego i wzięła udział w wielu projektach wzmocnienia na terenie Chin, zdobywając szerokie uznanie klientów. Zapewniamy zawsze wysoką jakość w konkurencyjnych cenach! Wszystkie produkty posiadają certyfikaty ISO-9001 oraz CE. Jeśli szukasz wysokiej jakości tkaniny z włókna węglowego, skontaktuj się z nami, by skorzystać z indywidualnej zniżki!

Whatsapp:+86 19121157199

Email:[email protected]

Gorące wiadomości

Gorące wiadomości