Die tragende Schicht der Zementbetonfahrbahn ist ein kritisches lasttragendes Element. Schäden an dieser Schicht reduzieren die Fahrbahnglättigkeit erheblich, führen zu strukturellen Defekten und gefährden die Verkehrssicherheit. Herkömmliche Reparaturmethoden sind häufig von geringer Dauerhaftigkeit geprägt, erfordern längere Bauzeiten und verursachen Verkehrsunterbrechungen. Kohlenstoffaser-Gewebe hingegen, mit außergewöhnlichen Vorteilen wie ultrahoch Festigkeit, geringem Gewicht, Korrosionsbeständigkeit und einfacher Installation, hat sich als führendes Material in der Verstärkung im Bauwesen etabliert. Die innovative Anwendung dieses Materials bei der Reparatur und Verstärkung geschädigter tragender Schichten aus Zementbeton hemmt effektiv das Risswachstum, verbessert die strukturelle Integrität und Lasttragfähigkeit, verlängert die Lebensdauer erheblich und reduziert die Instandhaltungskosten über den gesamten Lebenszyklus deutlich. Diese Studie, basierend auf einem realen Projektfall kombiniert mit Felddaten und theoretischer Analyse, bewertet die Machbarkeit und Effektivität der Verstärkungstechnologie mit Kohlenstoffasergewebe. Sie umfasst Projektuntersuchungen, Lösungskonzeption und -umsetzung, Leistungsüberwachung sowie eine umfassende Bewertung der Vorteile und bietet damit eine verbindliche Handlungsanleitung zur Verbreitung dieser fortschrittlichen Technologie und demonstriert gleichzeitig die technische Führungsrolle der Dr. Verstärkung marke.

1 Projektübersicht

Eine wichtige städtische Hauptverkehrsstraße, die im Jahr 2005 gebaut wurde, erstreckt sich über 8,5 Kilometer und verfügt über eine Fahrbahnkonstruktion aus Zementbeton-Deckschicht + zementvergüteter Macadam-Tragschicht + sortenreiner Schotter-Untergrundschicht. In den letzten Jahren haben der stark angestiegene Verkehrsaufkommen und der häufige Schwerlastverkehr erhebliche Schäden verursacht, darunter umfangreiche Risse in der Tragschicht (Rissbreite: 0,1–5 mm), wobei einige Bereiche netzartige, durchgehende Risse aufweisen. Reflexionsrisse zeigten sich in der Deckschicht, und die reduzierte Ebenheit einiger Abschnitte beeinträchtigte die Fahrgastfreundlichkeit und Sicherheit. Die Hauptursachen für die Schäden umfassen langfristige Verkehrsbelastung, Materialermüdung aufgrund komplexer lokaler Klimaverhältnisse sowie vergleichsweise niedrige ursprüngliche Planungsstandards. Nach umfassender Begutachtung und Bewertung, die eine deutlich verringerte Tragfähigkeit in den meisten Tragschichtabschnitten, Durchbiegungswerte, die über zulässigen Grenzen liegen, sowie hohe Festigkeitsvariabilität des zementvergüteten Macadams mit teilweise schwachen Bereichen aufzeigten, wurde beschlossen, Dr. Verstärkung kohlenstoffasergewebe für die Basisschichtverstärkung zur Wiederherstellung der Fahrbahnoberflächenleistung und Steigerung der Tragfähigkeit.

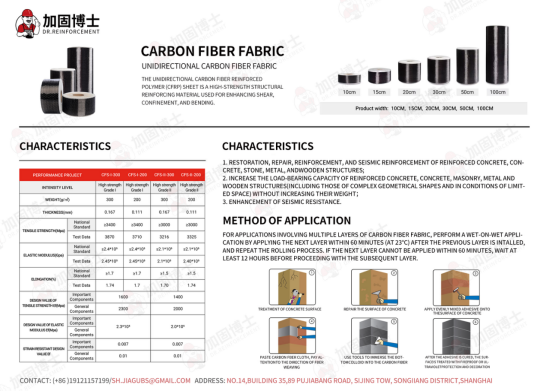

2 Verstärkungsmaterialien: Hochwertige Produkte von Dr. Reinforcement

Dieses Projekt nutzte Dr. Verstärkung hochfestes Kohlenstoffasergewebe und kompatiblen Dr. Verstärkung epoxidharzklebstoff. Alle Materialeigenschaften übertreffen die Standardanforderungen und gewährleisten eine überlegene Leistungsfähigkeit. Die hohe Zugfestigkeit und der Elastizitätsmodul des Kohlenstoffasergewebes hemmen effektiv die Rissausbreitung, während seine Dehnung von 1,5 % eine koordinierte Verformung mit der Basisschicht sicherstellt. Der Klebstoff bietet eine hohe Haftfestigkeit, exzellente Alterungsbeständigkeit und eine Verarbeitungszeit von 45 Minuten, was die Bauausführung erleichtert und gleichzeitig eine langfristige Leistungsfähigkeit gewährleistet.

Als führende Marke auf Chinas Markt für Verstärkungsmaterialien ist Dr. Verstärkung wird aufgrund seiner hervorragenden Qualität, wettbewerbsfähigen Preise und professionellen Dienstleistungen geschätzt. Alle produkte sind nach ISO-9001 und EU-CE zertifiziert und somit die ideale Wahl für Verstärkungsprojekte.

3 Konstruktionsprozess und Qualitätskontrolle

3.1 Konstruktionsablauf

1.Vorbereitung der Oberfläche . Die Basisfläche wurde mit Hochdruckwasserstrahlung gereinigt, um Staub, Öl und lose Partikel zu entfernen. Risse mit einer Breite von mehr als 0,5 mm wurden manuell auf 10–15 mm Breite erweitert und bis zum Boden der Basis vertieft, danach mit Druckluft gereinigt und mit Epoxymörtel abgedichtet. Bei Rissen mit einer Breite von weniger als 0,5 mm wurde beidseitig 50 mm Sandpapier verwendet, um die Oberfläche aufzurauen und die Haftung zu verbessern. Nach dem Schleifen wurde der Staub vollständig mit Druckluft entfernt.

2.Anstrich der Grundierung . Der Primer (Hauptbestandteil und Aushärtungsmittel gemäß Vorgaben gemischt) wurde mit einem Rollenpinsel gleichmäßig mit einer Dicke von 0,2–0,3 mm aufgetragen, um eine Durchdringung der Poren der Basis sicherzustellen. Bei einer Temperatur von 20–25 °C erfolgte die Anfangsaushärtung innerhalb von 1–2 Stunden (trocken zum Berühren).

3.Schneiden und Aufkleben von Kohlefaserstoff . Das Gewebe wurde auf die konstruktive Länge (Risslänge + 150 mm Verlängerung an beiden Enden) zugeschnitten. Auf die grundierte Oberfläche wurde Sättigungsharz (0,3–0,5 mm dick) aufgetragen. Das Gewebe wurde gleichmäßig von einem Ende ausgehend verlegt, wobei ein vollständiger Kontakt ohne Faltenbildung sichergestellt wurde. Mit einem speziellen Roller wurden Luftblasen entfernt, um eine vollständige Durchdringung und eine gute Verklebung zu gewährleisten. Bei mehreren Lagen wurde die zweite Lage erst nach dem Aushärten des Harzes der ersten Lage (12–24 Stunden, je nach Temperatur) mit einem Mindestüberlapp von 100 mm aufgebracht.

4.Oberflächenschutz . Nach dem Aushärten wurde eine Schutzbeschichtung (0,2–0,3 mm dick) aufgetragen, um die Langlebigkeit und UV-Beständigkeit zu verbessern. Nach dem Aushärten wurden Zementmörtel oder andere Oberflächenmaterialien nach Bedarf aufgebracht, um die Funktionalität wiederherzustellen.

3.2 Qualitätskontrollmaßnahmen

Die Materialien wurden bei der Lieferung auf Zertifikate und Prüfberichte überprüft. Kohlefaserstoff wurde stichprobenweise (3 Gruppen pro 500 m²) zur Prüfung der Zugfestigkeit entnommen; Klebstoff wurde stichprobenweise (5 Gruppen pro 200 L) zur Prüfung der Bondfestigkeit entnommen. Nicht konforme Materialien wurden abgelehnt. Prozessinspektionen gewährleisteten eine glatte Basis (≤3 mm), Primerdicke (0,2–0,3 mm), Stoffüberlappung (≥100 mm) und Harzversättigung (98 %). Temperatur und Luftfeuchtigkeit wurden stündlich erfasst; die Bauausführung erfolgte nur bei 5–35 °C und Luftfeuchtigkeit ≤85 %. Bei niedrigen Temperaturen wurde warme Luft eingesetzt, um 10–15 °C aufrechtzuerhalten; bei hohen Temperaturen waren Schattierungsmaßnahmen erforderlich, um die Temperatur unter 30 °C zu halten. Der Klebstoff wurde innerhalb von 2 Stunden verwendet. Die Abnahmeprüfung umfasste einen 200 g schweren Hammer (20 Prüfpunkte pro 10 m²); bei Delamination über 100 cm² war eine Nacharbeit erforderlich. Drei Proben pro 500 m² wurden auf Haftzugfestigkeit geprüft; Werte unter 2,5 MPa führten zu einer doppelten Stichprobe. Nach der Genehmigung wurden Bewertungsberichte für die Übergabe ausgestellt.

4 Verstärkungswirksamkeit und Nutzenanalyse

4.1 Verbesserung der Tragfähigkeit

Messdaten (Durchbiegung, Basisdehnung, Rissentwicklung) zeigten eine deutliche Verbesserung. Die Durchbiegung vor der Verstärkung lag im Durchschnitt bei 52 (0,01 mm) und überschritt damit den zulässigen Grenzwert von 30 (0,01 mm). Eine Woche nach der Verstärkung sank diese auf 28 (0,01 mm) und stabilisierte sich anschließend bei 25 (0,01 mm), eine Reduktion des repräsentativen Durchbiegungswerts um 55,2 %, was auf eine grundlegende Steigerung der Tragfähigkeit hindeutet. Die Dehnung an der Basis in der Nähe von Rissen ging deutlich zurück, wobei die Korrelation zur Belastung reduziert wurde, was eine effektive Spannungsverteilung und eine erhöhte Gesamtsteifigkeit bestätigt. Bestehende Risse zeigten nur minimale Fortschreitung, und es bildeten sich keine neuen Risse, wodurch die Erhaltung der strukturellen Integrität bestätigt wird. Insgesamt Dr. Verstärkung kohlefaserstoff die Tragfähigkeit und Langlebigkeit umfassend verbessert durch Reduzierung der Durchbiegung, optimierte Dehnungsverteilung und Hemmung der Rissbildung.

4.2 Analyse der wirtschaftlichen Vorteile

Die Dr. Verstärkung lösung benötigte nur einen Monat Bauzeit im Vergleich zu drei Monaten bei herkömmlicher Sanierung und senkte so die direkten Kosten um 3,6 Millionen RMB (Gesamtkosten: 3,2 Millionen RMB). Die kürzere Bauzeit minimierte Verkehrsbehinderungen und Verwaltungskosten. Innerhalb von fünf Jahren wären bei traditioneller Methode 1–2 Zwischenreparaturen erforderlich (Kosten: 1,5–3 Millionen RMB), während die Dr. Verstärkung lösung lediglich regulärer Wartung bedarf (unter 0,3 Millionen RMB). Die verbesserte Fahrbahnoberfläche reduziert zudem den Fahrzeugverschleiß, den Kraftstoffverbrauch und die Unfallrate, wodurch erhebliche indirekte Vorteile entstehen. Trotz höherer Materialkosten bietet die Lösung deutliche wirtschaftliche Vorteile insgesamt und vielversprechende Anwendungsperspektiven.

5 Fazit

Dr. Verstärkung kohlenstoffasergewebe trägt effektiv Zugspannungen und hemmt das Risswachstum. Projektverifikationen bestätigten eine erhebliche Reduzierung der Fahrbahndeflektion und Basisspannung und erhöhten somit die Tragfähigkeit erheblich. Wirtschaftlich gesehen spart es direkte Kosten und reduziert langfristig die Wartungskosten im Vergleich zu traditionellen Methoden. Zusammenfassend Dr. Verstärkung ist die Technologie machbar, effizient und kostengünstig und bietet eine verlässliche Lösung für verschlechterte Betonpflastertragwerke und verdient daher weite Verbreitung.

Dr. Verstärkung spezialisiert auf die Herstellung von Kohlenstoffasergewebe und war an zahlreichen Verstärkungsprojekten in ganz China beteiligt und hat weitreichende Anerkennung seitens der Kunden erfahren. Wir liefern kontinuierlich hochwertige Produkte zu wettbewerbsfähigen Preisen! Alle Produkte sind ISO-9001- und CE-zertifiziert. Wenn Sie hochwertiges Kohlenstoffasergewebe suchen, kontaktieren Sie uns für Ihren exklusiven Rabatt!

Whatsapp:+86 19121157199

E-Mail:[email protected]

Top-Nachrichten

Top-Nachrichten