با توجه به گرم شدن جهانی و تنشهای فزاینده در مورد سوختهای فسیلی، حرکت به سوی گذار سبز و کمکربن به یک توافق بینالمللی تبدیل شده است. صنعت خودروسازی به عنوان یکی از بخشهای عمده مصرف انرژی و انتشار آلایندهها، با فشار بیسابقهای برای کاهش انتشار کربن مواجه است. سبکسازی به عنوان یکی از راهکارهای کلیدی برای کاهش مصرف انرژی و افزایش برد، به مسیری ضروری برای تحول و نوسازی این صنعت تبدیل شده است. در میان مواد سبکسازی مختلف، کامپوزیتهای الیاف کربن به دلیل استحکام ویژه و مدول ویژه بسیار بالا، مقاومت در برابر خستگی و انعطافپذیری در طراحی، برجسته شدهاند و به تدریج به نقطه کانونی جدیدی برای تولید پیشرفته و کاربرد انبوه تبدیل میشوند.

الف. قطعات ساختاری بدنه: بازتعریف تعادل بین ایمنی و زیبایی

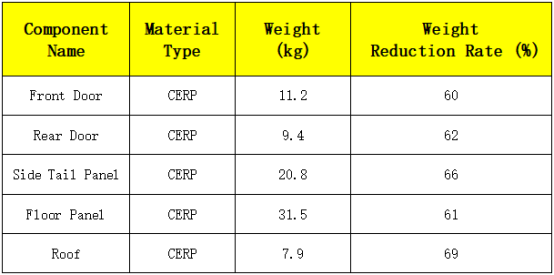

در زمینهٔ پنلهای بدنه خارجی، کامپوزیتهای الیاف کربن بهطور گسترده در قطعاتی مانند درها و کاپوت موتور استفاده میشوند. این مواد نه تنها استانداردهای بالایی را در زمینه آیرودینامیک و NVH (سر و صدا و لرزش) رعایت میکنند، بلکه از طریق طراحی علمی لایهبندی و انتخاب رزین مناسب، کاهش قابل توجهی در وزن ایجاد کرده و در عین حال سفتی، مقاومت ضربهای و آزادی طراحی را بهبود میبخشند.

از نظر ساختارهای شاسی بدنه، الیاف کربن به دلیل استحکام ویژه و مدول ویژه برجستهاش به تدریج در حال جایگزینی فولاد و آلیاژهای آلومینیوم است. استفاده از فناوریهای قالبگیری یکپارچه و فرآیندهای پیشرفته اتصال، امکان یکپارچهسازی ماژولار ساختار شاسی را فراهم کرده و بهطور چشمگیری تعداد قطعات را کاهش داده و همزمان ایمنی خودرو و میزان سبکسازی را ارتقا میدهد. به عنوان مثال، مدل خاصی از یک خودرو از کابین مسافری کاملاً ساختهشده از الیاف کربن استفاده میکند که با کاهش ۶۲ درصدی وزن، عملکرد ایمنی در برخورد را بیش از ۳۰ درصد افزایش داده و پتانسیل نوآوری همافزا بین ماده و ساختار را بهخوبی نشان میدهد.

II. سیستم شاسی: پیشرفت در هدایت دقیق و راحتی

کامپوزیتهای الیاف کربنی در سیستمهای شاسی نیز عملکرد بسیار خوبی دارند و بهویژه برای قطعات کلیدی مانند فنرهای تعلیق، بازوی کنترل و جذبکنندههای ضربه مناسب هستند. به عنوان مثال در مورد جذبکنندههای ضربه، استفاده از الیاف کربنی نه تنها باعث کاهش وزن به میزان ۱۵ تا ۲۵ درصد میشود، بلکه مقاومت در برابر خستگی را ۲ تا ۳ برابر بهبود میبخشد، توانایی پاسخگویی دینامیکی سیستم را افزایش داده و بهطور مؤثر انتقال ارتعاشات را کاهش داده و راحتی سواری را بهبود میبخشد.

در کاربردهای محور محرک، مواد الیاف کربنی میتوانند کاهش وزنی در حد ۲۵ تا ۴۰ درصد را ضمن حفظ استحکام و سختی فراهم کنند و صدای ارتعاشی را ۳ تا ۸ دسیبل کاهش دهند که این امر به بهینهسازی همزمان عملکرد NVH خودرو و بازده انتقال نیرو کمک میکند.

III. سیستم پیشرانه: محافظت کارآمد و عملکرد بیصدا

بهعنوان یک جزء مهم سیستم انتقال قدرت، درپوشهای موتور ساختهشده از کامپوزیت الیاف کربنی میتوانند از طریق فرآیند اتوکلاو بهصورت دقیق با حجره موتور تطبیق یابند. در مقایسه با درپوشهای سنتی آلیاژ آلومینیومی، نسخه الیاف کربنی میتواند وزن را ۳۰ تا ۴۰ درصد کاهش دهد، سفتی را ۲۰ تا ۳۰ درصد افزایش دهد، ارتعاش و سر و صدا را بهطور چشمگیری کاهش دهد و محیط کاری محفظه موتور را بهینهسازی کند.

چهارم. پارو فنر نوآورانه: فرآیند پولترود شدن مرزهای ساختاری را شکسته است

با در نظر گرفتن شکلزده کرومت کوروت استینگری به عنوان مثال، تیر پشتی بومپر عقب از الیاف کربنی منحنی، قابلیت فناوری پالترود (Pultrusion) را در تولید قطعات بسیار پیچیده نشان میدهد. این فناوری با کنترل دقیق ورودی و قالبگیری چندین لایه الیاف کربنی و پارچهها، امکان تولید انبوه با استحکام بالا و کیفیت سطحی عالی را در فضای تجهیزات فشرده فراهم میکند و ظرفیت تولید سالانه بیش از ۷۰٬۰۰۰ واحد دارد و الگویی برای کاربرد گسترده مواد مرکب در اجزای ساختاری ایمنی محسوب میشود.

V. شیائومی SU7 الترا: نقطه عطفی در تولید انبوه الیاف کربنی

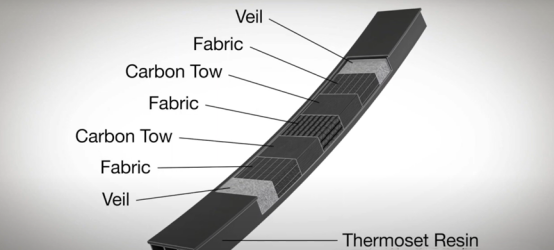

موتورز شیائومی با موفقیت کاپوت جلو از الیاف کربن را در مدل SU7 Ultra به تولید انبوه رساند و این ماده را به بازار مدلهایی با فروش ماهانه دهها هزار دستگاه وارد کرد و از این طریق، محدودیت کاربرد آن را که قبلاً «مختص اشراف» بود، شکست. کاپوت جلو از الیاف کربن Toray ساخته شده است و هر دو صفحه داخلی و خارجی آن از سه لایه پارچه کربنی تشکیل شدهاند و از طریق ۱۱ فرآیند دقیق تولید میشوند. قالبها از فولاد مقاوم P20 ساخته شدهاند تا بتوانند محیط دمای بالا و فشار بالای اتوکلاو را تحمل کنند. به هر قالب دو کارگر ماهر برای لایهچینی دستی اختصاص داده میشود و دقت ترازبندی بافت در حد ۰٫۵ میلیمتر کنترل میشود. عملآوری قطعه در دمای ۱۴۵ درجه سانتیگراد و فشار ۰٫۷ مگاپاسکال به مدت ۶ ساعت، پایداری بالا و عملکرد عالی قطعه را تضمین میکند.

پشت این «پیشرفت شگفتانگیز»، بلوغ و همافزایی کل زنجیره صنعتی الیاف کربن قرار دارد – از بهبود عملکرد مواد اولیه تا استانداردسازی و اتوماسیون فرآیندهای قالبگیری، که کاهش هزینههای مداوم را به همراه داشته و زمینه را برای ترویج مواد کامپوزیتی در مدلهای خودروی بیشتری فراهم کرده است.

دکتر رینفورسمنت: شریک راهحل الیاف کربن شما

به عنوان یک بازیگر فعال در حوزه مواد الیاف کربن، دکتر رینفورسمنت با بهرهگیری از پایه تولیدی مدرن ۸۰۰۰ مترمربعی خود و تجهیزات پیشرفته از جمله ماشینهای بافندگی آلمانی دورنیِر، کشش یکنواخت، عدم تشکیل حباب و کیفیت پایدار در فرآیند بافندگی پارچه الیاف کربن را تضمین میکند. ما تیم حرفهای بافندگی با بیش از ده سال تجربه داریم. ما دارای محصولات دارای گواهینامه سیستم مدیریت کیفیت ISO 9001 و استانداردهای CE اتحادیه اروپا هستند، و ما محصولات بسیار قابل اعتمادی از پارچه فیبر کربن را به میلیونها مشتری در سراسر جهان ارائه کردهایم، با نرخ خرید مجددی بیش از 50 درصد.

ما بهخوبی نیازهای بالای مربوط به عملکرد و یکنواختی مواد در سبکسازی خودروها را درک میکنیم و متعهدیم تا خدمات یکپارچهای از انتخاب مواد و طراحی ساختاری تا پشتیبانی فرآیندی در اختیار مشتریان قرار دهیم. چه برای پنلهای بدنه، اجزای شاسی یا قطعات ساختاری نوآورانه، دکتر رینفورسمانت میتواند با مدلی همکاری مقرونبهصرفه و با پاسخگویی سریع، به شما در دستیابی به ارتقای محصول و نوآوری فناوری کمک کند.

اگر به دنبال تأمینکننده قابل اعتماد و با عملکرد بالا برای مواد فیبر کربن هستید، لطفاً با ما تماس بگیرید! دکتر رینفورسمانت راهحلهای حرفهای و سفارشیسازیشدهای را برای شما ارائه خواهد داد تا با هم آیندهای سبکوزن را بسازیم.

ایمیل: [email protected]

واتساپ:86 19121157199

اخبار داغ

اخبار داغ