Face au réchauffement climatique mondial et à la tension croissante autour des énergies fossiles, la promotion d'une transition verte et bas carbone est devenue un consensus international. L'industrie automobile, en tant que secteur important de consommation d'énergie et d'émissions, fait face à une pression sans précédent pour réduire ses émissions de carbone. L'allègement, en tant que voie clé pour diminuer la consommation d'énergie et augmenter l'autonomie, est devenu une étape essentielle pour la transformation et la modernisation du secteur. Parmi les nombreux matériaux légers, les composites en fibre de carbone se distinguent par leur résistance spécifique et leur module spécifique exceptionnels, ainsi que par leur excellente résistance à la fatigue et leur grande souplesse de conception, devenant progressivement un nouveau point central pour la fabrication haut de gamme et l'application à grande échelle.

I. Composants structurels de la carrosserie : redéfinir l'équilibre entre sécurité et esthétique

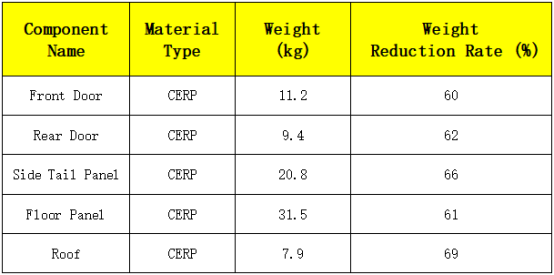

Dans le domaine des panneaux de carrosserie extérieurs, les composites en fibre de carbone sont largement utilisés dans des composants tels que les portes et les capots moteur. Ils répondent non seulement aux normes élevées en matière d'aérodynamique et de NVH, mais permettent également une réduction significative du poids grâce à une conception scientifique des plis et au choix de résines, tout en améliorant la rigidité, la résistance aux chocs et la liberté de conception.

En ce qui concerne les structures de caisse, la fibre de carbone remplace progressivement les aciers et alliages d'aluminium grâce à sa résistance spécifique et son module spécifique exceptionnels. Le recours à des technologies de moulage intégré et à des procédés d'assemblage avancés permet une intégration modulaire de la structure de la caisse, réduisant considérablement le nombre de pièces et améliorant à la fois la sécurité du véhicule et le niveau d'allègement. Par exemple, un certain modèle de véhicule adopte une cabine passager entièrement en fibre de carbone, réalisant une réduction de poids de 62 % tout en augmentant les performances de sécurité en cas de collision de plus de 30 %, démontrant pleinement le potentiel d'innovation synergique entre matériau et structure.

II. Système de châssis : Amélioration simultanée de la précision de conduite et du confort

Les composites en fibre de carbone offrent également d'excellentes performances dans les systèmes de châssis, particulièrement adaptés à des composants clés tels que les ressorts de suspension, les bras de commande et les amortisseurs. Prenons l'exemple des amortisseurs : l'utilisation de la fibre de carbone permet non seulement une réduction de poids de 15 à 25 %, mais aussi une résistance à la fatigue améliorée de 2 à 3 fois, ce qui renforce la capacité de réponse dynamique du système, réduit efficacement la transmission des vibrations et améliore le confort de conduite.

Dans les applications d'arbres de transmission, le matériau en fibre de carbone permet une réduction de poids de 25 à 40 % tout en garantissant résistance et rigidité, et diminue le bruit vibratoire de 3 à 8 décibels, contribuant ainsi à l'optimisation simultanée des performances NVH du véhicule et de l'efficacité de la transmission.

III. Système de transmission : Protection efficace et fonctionnement silencieux

En tant que composant important de la transmission, les couvercles de moteur en composites de fibre de carbone peuvent être précisément adaptés au compartiment moteur grâce à des procédés en autoclave. Par rapport aux couvercles traditionnels en alliage d'aluminium, la version en fibre de carbone permet une réduction de poids de 30 % à 40 %, une augmentation de rigidité de 20 % à 30 %, une suppression significative des vibrations et du bruit, et optimise l'environnement de travail du compartiment moteur.

IV. Pare-chocs innovant : le procédé de pultrusion franchit les limites structurelles

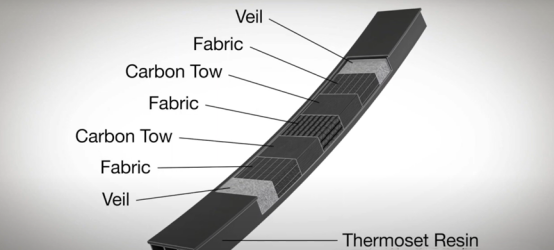

Prenant la Chevrolet Corvette Stingray comme exemple, sa traverse arrière en fibre de carbone courbée démontre la capacité de la technologie de pultrusion dans la fabrication de composants hautement complexes. Cette technologie permet une production de masse à haute résistance et à haute qualité de surface dans un espace d'équipement compact, en contrôlant précisément l'introduction et le moulage de plusieurs couches de fibre de carbone et de tissus, avec une capacité de production annuelle de plus de 70 000 unités, établissant ainsi une référence pour l'application à grande échelle des matériaux composites dans les composants structurels de sécurité.

V. Xiaomi SU7 Ultra : Une étape clé dans la production de masse en fibre de carbone

Xiaomi Motors a réussi à industrialiser le capot avant en fibre de carbone sur le modèle SU7 Ultra, marquant ainsi l'entrée officielle de ce matériau sur le marché des modèles dont les ventes mensuelles atteignent plusieurs dizaines de milliers d'unités, dépassant ainsi le goulot d'étranglement lié à son utilisation « réservée aux véhicules haut de gamme ». Le capot utilise de la fibre de carbone Toray, tant pour le panneau intérieur que pour le panneau extérieur, composés chacun de trois couches de tissu carbone, et subissant 11 procédés précis. Les moules, réalisés en acier P20 haute résistance, supportent l'environnement de haute température et pression du autoclave. Chaque moule est attribué à deux ouvriers qualifiés chargés du stratifiage manuel, avec une précision d'alignement de la texture contrôlée à ±0,5 mm. Un cycle de polymérisation à 145 °C et 0,7 MPa pendant 6 heures garantit une stabilité élevée et des performances excellentes de la pièce.

Derrière cette « percée phénoménale » se trouve la maturité et la synergie de toute la chaîne industrielle des fibres de carbone – depuis l'amélioration des performances des matières premières jusqu'à la standardisation et à l'automatisation des procédés de moulage, permettant une réduction continue des coûts et posant les bases de la généralisation des matériaux composites sur davantage de modèles de véhicules.

Dr. Reinforcement : Votre partenaire en solutions fibre de carbone

En tant que spécialiste expérimenté dans le domaine des matériaux en fibre de carbone, Dr. Reinforcement s'appuie sur sa base de production moderne de 8 000 mètres carrés et sur des équipements avancés tels que les métiers à tisser allemands Dornier, garantissant une tension uniforme, l'absence de bulles et une qualité stable lors du tissage du tissu en fibre de carbone. Nous disposons d'une équipe de tisseurs professionnels possédant plus de dix ans d'expérience. Notre produits sont certifiés selon le système de management de la qualité ISO 9001 et les normes CE de l'Union européenne, et nous fournissons des produits en tissu de fibre de carbone hautement fiables à des millions de clients dans le monde entier, avec un taux de réachat dépassant 50 %.

Nous comprenons parfaitement les exigences élevées en matière de performance et de cohérence des matériaux pour l'allègement des véhicules automobiles, et nous nous engageons à offrir aux clients un service intégré allant du choix des matériaux à la conception structurelle en passant par le soutien procédural. Que ce soit pour les panneaux de carrosserie, les composants de châssis ou des pièces structurelles innovantes, Dr. Reinforcement peut vous aider à réaliser des mises à niveau de produits et des innovations technologiques grâce à un modèle de collaboration rentable et à réponse rapide.

Si vous recherchez un fournisseur fiable de matériaux en fibre de carbone haute performance, n'hésitez pas à nous contacter ! Dr. Reinforcement vous proposera des solutions professionnelles et personnalisées afin de créer ensemble un avenir léger.

Email : [email protected]

Whatsapp:86 19121157199

Actualités à la Une

Actualités à la Une