Pe măsură ce încălzirea globală și tensiunile legate de combustibilii fosili cresc, promovarea unei tranziții verzi și cu emisii reduse de carbon a devenit un consens internațional. Industria auto, fiind un sector important pentru consumul de energie și emisii, se confruntă cu o presiune fără precedent de reducere a emisiilor de carbon. Ușurarea vehiculelor, ca principală cale de reducere a consumului de energie și de extindere a autonomiei, a devenit o etapă esențială pentru transformarea și modernizarea industriei. Dintre numeroasele materiale ușoare, compozitele din fibră de carbon se remarcă prin rezistență specifică excepțională, modul specific ridicat, rezistență la oboseală și flexibilitate în proiectare, devenind treptat un nou punct central pentru producția de înaltă performanță și aplicarea la scară largă.

I. Componente structurale ale caroseriei: Refacerea echilibrului între siguranță și estetică

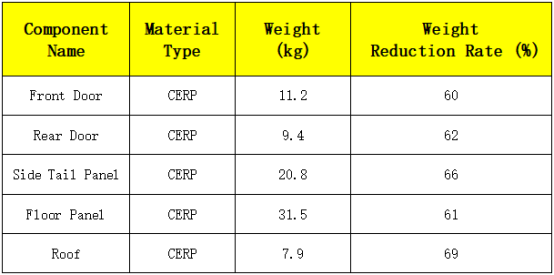

În domeniul panourilor exterioare ale caroseriei, compozitele din fibră de carbon sunt utilizate pe scară largă în componente precum ușile și capotele motorului. Acestea nu doar că respectă standarde înalte privind aerodinamica și NVH, dar realizează și o reducere semnificativă a greutății prin proiectarea științifică a straturilor și selecția rășinii, în timp ce îmbunătățesc rigiditatea, rezistența la impact și libertatea de design.

În ceea ce privește structurile de cadru ale caroseriei, fibra de carbon înlocuiește treptat oțelul și aliajele de aluminiu datorită rezistenței specifice și modulului specific excepțional. Utilizarea tehnologiilor de moldare integrată și a proceselor avansate de asamblare permite integrarea modulară a structurii cadrului, reducând semnificativ numărul de piese și îmbunătățind atât siguranța vehiculului, cât și gradul de ușurare. De exemplu, un anumit model de vehicul adoptă o cabină pasageri integrală din fibră de carbon, realizând o reducere a greutății cu 62%, în timp ce performanța de siguranță în caz de coliziune crește cu peste 30%, demonstrând pe deplin potențialul inovației sinergetice între material și structură.

II. Sistemul de suspensie: Progres în precizia manevrării și confort

Compozitele din fibră de carbon se comportă excelent și în sistemele de chassis, fiind deosebit de potrivite pentru componente cheie precum arcurile de suspensie, brațele de comandă și amortizoarele. Luând ca exemplu amortizoarele, utilizarea fibrei de carbon nu doar reduce greutatea cu 15%–25%, ci și îmbunătățește rezistența la oboseală de 2–3 ori, sporește capacitatea de răspuns dinamic a sistemului, reduce eficient transmiterea vibrațiilor și îmbunătățește confortul la mers.

În aplicațiile de arbore de transmisie, materialul din fibră de carbon poate realiza o reducere a greutății cu 25%–40% menținând în același timp rezistența și rigiditatea, și poate reduce zgomotul vibrațiilor cu 3–8 decibeli, contribuind astfel la optimizarea simultană a performanței NVH a vehiculului și a eficienței transmisiei.

III. Sistemul de propulsie: Protecție eficientă și funcționare silențioasă

Ca o componentă importantă a transmisiei, capacele de motor realizate din compozite de fibră de carbon pot realiza o potrivire precisă cu compartimentul motorului prin procese de autoclavă. În comparație cu capacele tradiționale din aliaj de aluminiu, varianta din fibră de carbon poate reduce greutatea cu 30%–40%, poate crește rigiditatea cu 20%–30%, poate reduce semnificativ vibrațiile și zgomotul și poate optimiza mediul de lucru din compartimentul motorului.

IV. Parazapada Inovator: Procesul de pultruziune Sparge Barierele Structurale

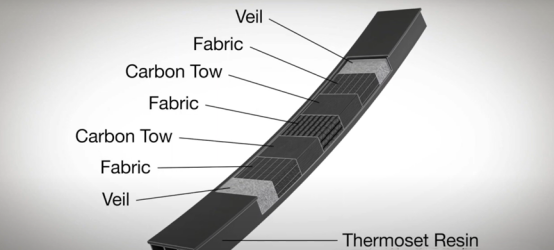

Luând ca exemplu Chevrolet Corvette Stingray, bara din fibră de carbon curbată din spate demonstrează capacitatea tehnologiei de pultruziune în fabricarea componentelor foarte complexe. Această tehnologie permite producția în masă a unor componente cu rezistență mare și calitate ridicată a suprafeței, într-un spațiu redus de echipamente, prin controlul precis al introducerii și modelării mai multor straturi de fibră de carbon și țesături, având o capacitate anuală de producție de peste 70.000 de unități, stabilind un reper pentru aplicarea la scară largă a materialelor compozite în componentele structurale de siguranță.

V. Xiaomi SU7 Ultra: Un reper în producția în masă de fibră de carbon

Xiaomi Motors a reușit să introducă în producție de serie capota din fibră de carbon la modelul SU7 Ultra, marcând intrarea oficială a acestui material pe piața modelelor cu vânzări lunare de zeci de mii de unități, depășind astfel barierele de utilizare anterioare limitate la „exclusivitatea elitelor”. Capota utilizează fibră de carbon Toray, atât pentru panoul interior, cât și pentru cel exterior, fiecare fiind compus din 3 straturi de țesătură de carbon, care trec printr-un proces precis de 11 etape. Matrițele sunt realizate din oțel P20 de înaltă rezistență, pentru a rezista mediului de înaltă temperatură și presiune din autoclav. Fiecare matriță este atribuită unor doi lucrători calificați, care efectuează stratificarea manuală, menținând precizia aliniamentului texturii sub 0,5 mm. Procesul de întărire are loc în condiții de 145°C și 0,7 MPa timp de 6 ore, asigurând o stabilitate ridicată și performanțe excelente ale componentei.

În spatele acestui «progres fenomenal» se află maturitatea și sinergia întregii lanțuri industriale a fibrei de carbon – de la îmbunătățirea performanței materiilor prime până la standardizarea și automatizarea proceselor de modelare, ceea ce determină o reducere continuă a costurilor și creează premisele pentru răspândirea materialelor compozite într-un număr tot mai mare de modele de vehicule.

Dr. Reinforcement: Partenerul dvs. pentru soluții din fibră de carbon

Ca un actor experimentat în domeniul materialelor din fibră de carbon, Dr. Reinforcement beneficiază de o bază de producție modernă de 8.000 de metri pătrați și de echipamente avansate precum țesătoarele germane Dornier, asigurând o tensiune uniformă, lipsa formării de bule și o calitate stabilă în timpul procesului de țesere a țesăturii din fibră de carbon. Dispunem de o echipă profesională de țesut cu peste zece ani de experiență. Avem produse sunt certificați conform sistemului de management al calității ISO 9001 și standardelor CE UE, iar noi am oferit produse din țesătură de carbon extrem de fiabile milioane de clienți la nivel global, cu o rată de răpumpare care depășește 50%.

Înțelegem profund cerințele ridicate privind performanța și consistența materialelor în ușurarea autovehiculelor și suntem dedicați să oferim clienților servicii complete, de la selecția materialelor și proiectarea structurală până la suportul procesual. Indiferent dacă este vorba despre panouri de caroserie, componente ale șasiului sau piese structurale inovatoare, Dr. Reinforcement vă poate ajuta să realizați modernizarea produselor și inovația tehnologică printr-un model de cooperare rentabil și rapid în ceea ce privește răspunsul.

Dacă căutați un furnizor fiabil de materiale din fibră de carbon cu performanțe ridicate, nu ezitați să ne contactați! Dr. Reinforcement vă va oferi soluții profesionale personalizate pentru produse, pentru a crea împreună un viitor ușor.

Email:[email protected]

Whatsapp:86 19121157199

Știri Populare

Știri Populare