Vanwege de opwarming van het wereldklimaat en de toenemende spanning rond fossiele brandstoffen, is het bevorderen van een groene, koolstofarme transitie een internationaal consens geworden. De automobielindustrie, als belangrijke sector voor energieverbruik en emissies, staat onder ongekend druk om haar koolstofuitstoot te verlagen. Lichtgewicht maken, als essentiële route om energieverbruik te verminderen en actieradius te vergroten, is cruciaal geworden voor de transformatie en modernisering van de industrie. Van alle lichtgewicht materialen springen koolstofvezelcomposieten er door hun uitzonderlijke specifieke sterkte, specifieke stijfheid, vermoeiingsweerstand en ontwerpvrijheid uit, en worden zij geleidelijk een nieuw aandachtspunt voor hoogwaardige productie en grootschalige toepassing.

I. Carrosserie-structurele onderdelen: Opnieuw vormgeven van het evenwicht tussen veiligheid en esthetiek

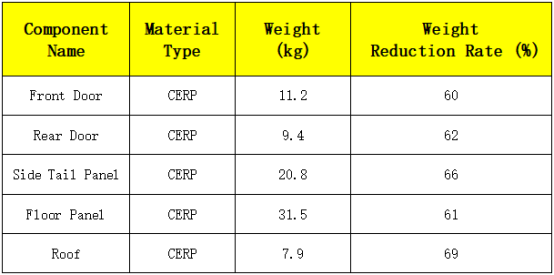

Op het gebied van externe carrosseriedelen worden composieten van koolstofvezel op grote schaal gebruikt in componenten zoals deuren en motorkappen. Ze voldoen niet alleen aan hoge eisen voor aerodynamica en NVH, maar bereiken ook een significante gewichtsreductie door wetenschappelijk ontwerp van laagstructuur en keuze van hars, terwijl ze tegelijkertijd de stijfheid, slagvastheid en ontwerpvrijheid verbeteren.

Wat betreft carrosserieframe-structuren vervangt koolstofvezel geleidelijk staal en aluminiumlegeringen dankzij zijn uitstekende specifieke sterkte en specifieke modulus. Door gebruik te maken van geïntegreerde vormgevingstechnologieën en geavanceerde verbindingsprocessen, is modulaire integratie van de framestructuur mogelijk, wat het aantal onderdelen aanzienlijk verlaagt en zowel de voertuigveiligheid als de mate van verlichting verbetert. Bijvoorbeeld: een bepaald voertuigmodel maakt gebruik van een volledig koolstofvezel passagierscabine, wat een gewichtsreductie van 62% oplevert en de crashveiligheidsprestaties met meer dan 30% verhoogt, waarmee het potentieel van synergetische innovatie tussen materiaal en structuur volledig wordt gedemonstreerd.

II. Chassisysteem: Vooruitgang op het gebied van precisiebesturing en comfort

Koolstofvezelcomposieten presteren ook uitstekend in chassisystemen, met name geschikt voor sleutelcomponenten zoals veerschakels, dwarsveren en schokdempers. Neem bijvoorbeeld schokdempers: het gebruik van koolstofvezel zorgt niet alleen voor een gewichtsreductie van 15%–25%, maar verbetert ook de vermoeiingsweerstand met 2–3 keer, verhoogt de dynamische responscapaciteit van het systeem, vermindert effectief trillingsoverdracht en verbetert het rijcomfort.

Bij toepassingen van aandrijfassen kan koolstofvezelmateriaal een gewichtsreductie van 25%–40% bereiken terwijl sterkte en stijfheid gewaarborgd blijven, en vermindert het trillingsgeluid met 3–8 decibel, wat bijdraagt aan de gelijktijdige optimalisatie van de NVH-prestaties en de transmissie-efficiëntie van het voertuig.

III. Aandrijfsysteem: Efficiënte bescherming en stil werken

Als een belangrijk onderdeel van de aandrijflijn kunnen motorafdekkingen gemaakt van koolstofvezelcomposieten via autoclaafprocessen nauwkeurig worden afgestemd op de motorkamer. In vergelijking met traditionele afdekkingen van aluminiumlegering kan de koolstofvezelversie het gewicht verminderen met 30–40%, de stijfheid verhogen met 20–30%, trillingen en geluid aanzienlijk onderdrukken en het werkmilieu in de motorkamer optimaliseren.

IV. Innovatieve bumper: Pultrusieproces doorbreekt structurele grenzen

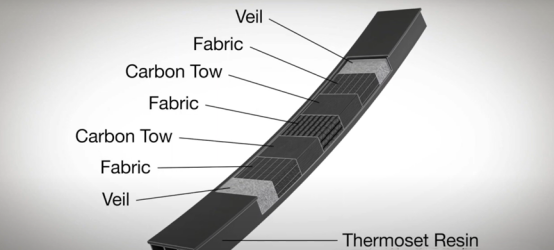

Neem de Chevrolet Corvette Stingray als voorbeeld: de gebogen achterbumpersteun van koolstofvezel demonstreert de mogelijkheden van pultrusietechnologie bij de productie van zeer complexe onderdelen. Deze technologie maakt massaproductie met hoge sterkte en oppervlakkwaliteit mogelijk binnen een beperkte apparatuurruimte, door nauwkeurig de invoer en vorming van meerdere lagen koolstofvezel en weefsels te controleren, met een jaarlijkse productiecapaciteit van meer dan 70.000 eenheden, waarmee een referentiekader wordt gevestigd voor de grootschalige toepassing van composieten in veiligheidsstructuren.

V. Xiaomi SU7 Ultra: Een mijlpaal in de massaproductie van koolstofvezel

Xiaomi Motors heeft de koolstofvezel motorkap succesvol in massaproductie genomen voor het SU7 Ultra-model, wat markeert dat het materiaal formeel de markt betreedt van modellen met maandelijkse verkopen in de tienduizenden, en daarmee het 'alleen voor de elite'-gebruik doorbreekt. De motorkap is gemaakt van Toray-koolstofvezel, waarbij zowel binnen- als buitenpanel uit drie lagen koolstofweefsel bestaan en elf nauwkeurige bewerkingen ondergaan. De mallen zijn vervaardigd uit hoogwaardig P20-staal om de hoge temperatuur- en drukomgeving in de autoclaaf te weerstaan. Aan elke mal zijn twee gespecialiseerde arbeiders toegewezen voor handmatig lamineren, waarbij de textuuruitlijning tot binnen 0,5 mm nauwkeurig wordt gecontroleerd. Uitharden onder omstandigheden van 145°C en 0,7 MPa gedurende zes uur garandeert een hoge stabiliteit en uitstekende prestaties van het onderdeel.

Achter deze 'fenomenale doorbraak' ligt de volwassenheid en synergie van de gehele koolstofvezelindustriële keten – van de prestatieverbetering van grondstoffen tot de standaardisatie en automatisering van vormgevingsprocessen, wat leidt tot duurzame kostenverlaging en de basis legt voor de verspreiding van composietmaterialen in meer voertuigmodellen.

Dr. Reinforcement: Uw oplossingspartner voor koolstofvezel

Als diepe specialist op het gebied van koolstofvezelmaterialen beschikt Dr. Reinforcement over een eigen moderne productiebasis van 8.000 vierkante meter en beschikt over geavanceerde apparatuur zoals Dornier-weefmachines uit Duitsland, waardoor tijdens het weefproces van koolstofvezelweefsel een uniforme spanning, geen luchtbellen en een stabiele kwaliteit worden gegarandeerd. Wij beschikken over een professioneel weefteam met meer dan tien jaar ervaring. Onze producten zijn gecertificeerd volgens het ISO 9001-kwaliteitsmanagementsysteem en de CE-EU-normen, en we hebben miljoenen klanten wereldwijd zeer betrouwbare koolstofvezelweefselproducten geleverd, met een herbestelpercentage van meer dan 50%.

Wij begrijpen goed de hoge eisen aan materiaalprestaties en consistentie bij verlichting in de automobielindustrie, en streven ernaar om klanten een allesomvattende service te bieden, van materiaalkeuze en constructieontwerp tot procesondersteuning. Of het nu gaat om carrosseriepanelen, chassiscomponenten of innovatieve structurele onderdelen, Dr. Reinforcement kan u helpen productverbeteringen en technologische innovatie te realiseren via een kosteneffectief en snel reagerend samenwerkingsmodel.

Als u op zoek bent naar een betrouwbare leverancier van hoogwaardige koolstofvezelmaterialen, neem dan gerust contact met ons op! Dr. Reinforcement biedt u professionele, op maat gemaakte productsoluties om samen een lichtgewicht toekomst vorm te geven.

E-mail: [email protected]

Whatsapp:86 19121157199

Hot News

Hot News