W związku z globalnym ociepleniem klimatu i rosnącym napięciem związanym z paliwami kopalnymi, promowanie zielonej transformacji niskoemisyjnej stało się międzynarodowym konsensusem. Przemysł motoryzacyjny, jako istotny sektor zużycia energii i emisji, stoi przed bezprecedensowym ciśnieniem w kwestii redukcji emisji dwutlenku węgla. Lekkość konstrukcji, jako kluczowy sposób zmniejszenia zużycia energii i zasięgu, staje się niezbędną drogą transformacji i modernizacji branży. Wśród wielu materiałów lekkich kompozyty węglowe wyróżniają się wyjątkową wytrzymałością właściwą, modułem sprężystości właściwego, odpornością na zmęczenie oraz elastycznością projektowania, stopniowo stając się nowym ogniskiem wysokich technologii produkcyjnych i szerokiego stosowania.

I. Elementy konstrukcyjne nadwozia: Odnowienie równowagi między bezpieczeństwem a estetyką

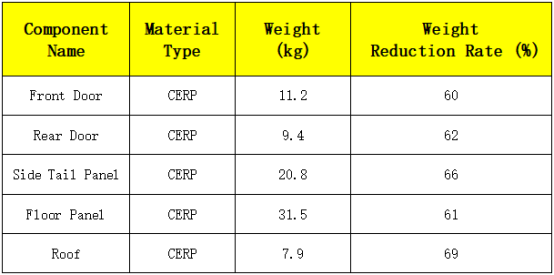

W dziedzinie paneli zewnętrznych karoserii kompozyty z włókna węglowego są powszechnie stosowane w elementach takich jak drzwi i pokrywy silnika. Spełniają one nie tylko wysokie standardy aerodynamiki i NVH, ale również osiągają znaczące zmniejszenie masy dzięki naukowemu projektowaniu warstw i doborowi żywic, jednocześnie zwiększając sztywność, odporność na uderzenia oraz swobodę projektowania.

W odniesieniu do konstrukcji ramy karoserii, włókno węglowe stopniowo zastępuje stopy stalowe i aluminium dzięki swojej wyjątkowej wytrzymałości właściwej i modułowi sprężystości. Wykorzystanie technologii formowania całych elementów oraz zaawansowanych procesów łączenia umożliwia modularną integrację struktury ramy, znacznie redukując liczbę części i poprawiając zarówno bezpieczeństwo pojazdu, jak i poziom lekkiej konstrukcji. Na przykład, pewien model pojazdu wykorzystuje całkowicie wykonane z włókna węglowego przedział pasażerski, osiągając redukcję masy o 62%, przy jednoczesnym zwiększeniu wydajności bezpieczeństwa podczas zderzenia o ponad 30%, co w pełni demonstruje potencjał synergii innowacji materiałowych i konstrukcyjnych.

II. System zawieszenia: Osiąganie zarówno precyzyjnej obsługi, jak i komfortu

Kompozyty z włókna węglowego również doskonale sprawdzają się w systemach zawieszenia, szczególnie nadając się do kluczowych elementów, takich jak sprężyny zawieszenia, ramiona sterujące i amortyzatory. Na przykład w przypadku amortyzatorów zastosowanie włókna węglowego nie tylko zmniejsza wagę o 15%–25%, ale także poprawia odporność na zmęczenie o 2–3 razy, zwiększa zdolność dynamicznej reakcji systemu, skutecznie redukuje przekazywanie drgań oraz poprawia komfort jazdy.

W zastosowaniach wałów napędowych materiał z włókna węglowego pozwala osiągnąć redukcję masy o 25%–40% przy jednoczesnym zapewnieniu wytrzymałości i sztywności, a także zmniejsza hałas drgań o 3–8 decybeli, co przyczynia się do jednoczesnej optymalizacji pracy pojazdu pod względem właściwości NVH oraz efektywności transmisji.

III. System napędowy: Skuteczna ochrona i cicha praca

Jako ważny element układu napędowego, pokrywy silnika wykonane z kompozytów węglowych mogą być precyzyjnie dopasowane do komory silnika dzięki procesom autoklawowym. W porównaniu z tradycyjnymi pokrywami ze stopu aluminium, wersja z włókna węglowego może zmniejszyć wagę o 30%–40%, zwiększyć sztywność o 20%–30%, znacząco ograniczyć drgania i hałas oraz zoptymalizować warunki pracy w komorze silnika.

IV. Innowacyjny zderzak: proces pultruzji przełamuje granice strukturalne

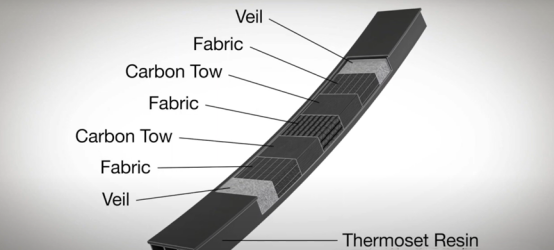

Na przykładzie Chevrolet Corvette Stingray można zauważyć, że wygięty tylny belka zderzaka z włókna węglowego demonstruje możliwości technologii pultruzji w produkcji bardzo złożonych komponentów. Technologia ta umożliwia seryjną produkcję elementów o wysokiej wytrzymałości i jakości powierzchni w ograniczonej przestrzeni urządzeń poprzez precyzyjne sterowanie wprowadzaniem i formowaniem wielu warstw włókien węglowych oraz tkanin, osiągając roczną zdolność produkcyjną ponad 70 000 jednostek, co stanowi punkt odniesienia dla szerokiego stosowania kompozytów w elementach konstrukcyjnych bezpieczeństwa.

V. Xiaomi SU7 Ultra: kamień milowy w seryjnej produkcji komponentów z włókna węglowego

Xiaomi Motors pomyślnie wprowadziła do produkcji seryjnej pokrywę maski z włókna węglowego w modelu SU7 Ultra, co oznacza oficjalne wejście tego materiału na rynek modeli o miesięcznych sprzedaży sięgającej dziesiątek tysięcy sztuk, przełamując „elitarne” ograniczenie aplikacyjne. Pokrywa maski wykorzystuje włókno węglowe Toray, zarówno wewnętrzne, jak i zewnętrzne panele składają się z 3 warstw tkaniny węglowej, przez które przechodzi się 11 precyzyjnych procesów. Formy wykonane są ze stali wysokowytrzymałej P20, aby wytrzymać wysoką temperaturę i ciśnienie w środowisku autoklawu. Każda forma jest przydzielona dwóm wykwalifikowanym pracownikom do ręcznego układania, przy czym dokładność dopasowania struktury kontrolowana jest w granicach 0,5 mm. Proces utwardzania w warunkach 145°C i 0,7 MPa trwający 6 godzin zapewnia wysoką stabilność i doskonałe właściwości komponentu.

Za tym „fenomenalnym przełomem” kryje się dojrzałość i synergia całego łańcucha przemysłu włókna węglowego – od poprawy właściwości surowców po standaryzację i automatyzację procesów formowania, co prowadzi do ciągłego obniżania kosztów i tworzy podstawę do rozpowszechnienia materiałów kompozytowych w coraz większej liczbie modeli pojazdów.

Dr. Reinforcement: Twój Partner Rozwiązań z Zakresu Włókna Węglowego

Jako gracz głęboko zaangażowany w dziedzinę materiałów z włókna węglowego, Dr. Reinforcement wykorzystuje własną nowoczesną bazę produkcyjną o powierzchni 8000 metrów kwadratowych oraz zaawansowane urządzenia, takie jak tkaniny niemieckiej firmy Dornier, zapewniające jednolite napięcie, brak pęcherzyków powietrza oraz stabilną jakość podczas procesu tkania tkaniny z włókna węglowego. Dysponujemy profesjonalnym zespołem tkalectwa z ponad dziesięcioletnim doświadczeniem. Nasz pRODUKTY posiadamy certyfikat zgodności z systemem zarządzania jakością ISO 9001 oraz standardami CE Unii Europejskiej i dostarczyliśmy już milionom klientów na całym świecie wysoce niezawodne produkty z tkaniny węglowej, a wskaźnik ponownych zakupów przekracza 50%.

Doskonale rozumiemy wysokie wymagania dotyczące wydajności materiałów i ich spójności w kontekście lekkich konstrukcji samochodowych i jesteśmy zobowiązani do oferowania klientom kompleksowych usług – od doboru materiału i projektowania struktur po wsparcie technologiczne. Niezależnie od tego, czy chodzi o panele karoserii, elementy podwozia czy innowacyjne części konstrukcyjne, Dr. Reinforcement może pomóc w realizacji ulepszeń produktów i innowacji technologicznych dzięki opłacalnemu modelowi współpracy i szybkiej reakcji.

Jeśli szukasz wiarygodnego dostawcy wysokowydajnych materiałów z włókna węglowego, skontaktuj się z nami! Dr. Reinforcement zapewni Ci profesjonalne, dostosowane rozwiązania produktowe, by wspólnie stworzyć lekki przyszłościowy świat.

Email: [email protected]

Whatsapp:86 19121157199

Gorące wiadomości

Gorące wiadomości