Med den globala uppvärmningen och den ökande spänningen kring fossila bränslen har främjandet av en grön, lågkoldioxidintensiv övergång blivit en internationell konsensus. Bilindustrin, som är en viktig sektor för energiförbrukning och utsläpp, står inför oöverträffat tryck att minska koldioxidutsläppen. Lättskydd, som en nyckelstrategi för att minska energiförbrukningen och förlänga räckvidden, har blivit en oumbärlig väg för industrins omvandling och uppgradering. Bland de många lättviktsmaterialen sticker kolfiberkompositer ut på grund av sin exceptionella specifika dragstyrka, specifika styvhet, tröghetsmotstånd och designflexibilitet, och blir successivt en ny central punkt för högteknisk tillverkning och storskalig användning.

I. Karossstrukturkomponenter: Omdefinierar balansen mellan säkerhet och estetik

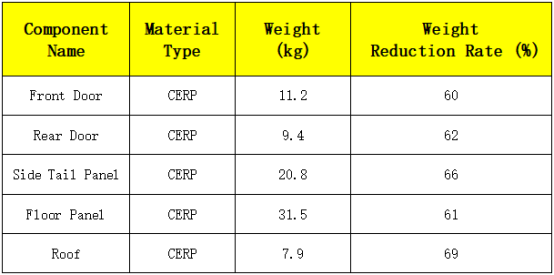

Inom området yttre karossdelar används kolfiberkompositer brett i komponenter som dörrar och motorhuvar. De uppfyller inte bara höga standarder för aerodynamik och NVH utan uppnår också betydande viktminskning genom vetenskaplig lagerdesign och val av harts, samtidigt som de förbättrar styvhet, slagstyrka och designfrihet.

När det gäller karossstrukturer ersätter kolfiber gradvis stål och aluminiumlegeringar tack vare sin exceptionella specifika dragstyrka och specifika elasticitetsmodul. Genom att använda integrerade formgivningstekniker och avancerade fogningsprocesser möjliggörs modulär integration av strukturen, vilket minskar antalet delar avsevärt och förbättrar både fordonssäkerheten och graden av lättvikt. Till exempel använder en viss fordonsmodell en helt kolfiberbaserad passagerarkapsel, vilket resulterar i en viktminskning på 62 % samtidigt som krocksäkerheten ökar med över 30 %, vilket fullt ut visar potentialen i synergetisk innovation mellan material och konstruktion.

II. Chassisystem: Framsteg inom både exakt hantering och komfort

Kolfiberkompositer presterar också utmärkt i chassisystem, särskilt lämpliga för nyckelkomponenter såsom fjädrar, styrleder och stötdämpare. Tag stötdämpare som exempel: användning av kolfiber minskar inte bara vikten med 15–25 % utan förbättrar också utmattningsmotståndet med 2–3 gånger, förbättrar systemets dynamiska svarskapacitet, effektivt minskar vibrationsöverföring och förbättrar körluxen.

Vid användning i drivaxlar kan kolfibermaterial uppnå en viktminskning på 25–40 % samtidigt som styrka och styvhet säkerställs, samt minska vibrationsbuller med 3–8 decibel, vilket bidrar till samtidig optimering av fordonets NVH-prestanda och överföringseffektivitet.

III. Drivlinsystem: Effektiv skydd och tyst drift

Som en viktig komponent i drivlinan kan motorhuvar tillverkade av kolfiberkompositer uppnå exakt passning med motorkorgen genom autoklavprocesser. Jämfört med traditionella huvar i aluminiumlegering kan kolfiber-versionen minska vikten med 30–40 %, öka styvheten med 20–30 %, avsevärt dämpa vibrationer och buller samt optimera arbetsmiljön i motorrummet.

IV. Innovativ stötfångare: Pultrusionsprocess bryter strukturella gränser

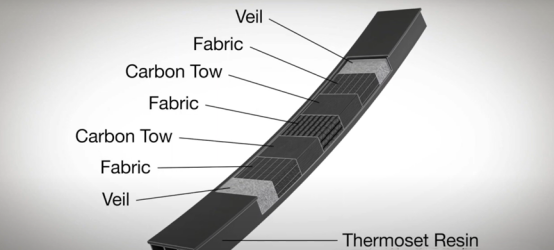

Om man tar Chevrolet Corvette Stingray som exempel, visar dess böjda bakre stötfångarbalk i kolcompositekniken pultrusionsteknikens förmåga att tillverka mycket komplexa komponenter. Denna teknik möjliggör massproduktion med hög hållfasthet och ytkvalitet inom ett kompakt utrymme genom exakt kontroll av införandet och formningen av flera lager kolfiber och väv, med en årlig produktionskapacitet på över 70 000 enheter, vilket sätter standarden för den storskaliga användningen av kompositer i säkerhetsstrukturkomponenter.

V. Xiaomi SU7 Ultra: En milstolpe i massproduktion av kolfiber

Xiaomi Motors lyckades driva fram kolfiberframskärmens massproduktion i modellen SU7 Ultra, vilket markerar materialets formella inträde på marknaden för modeller med månadsförsäljning i tiotusentals och därmed brutit igenom tillämpningsbottlenecket "exklusivt för eliten". Framskärmen använder Toray-kolfiber, där både inre och yttre paneler består av 3 lager kolfiber, genomgår 11 exakta processer. Formarna är tillverkade av höghållfast P20-stål för att tåla ugnens höga temperatur- och tryckmiljö. Varje form tilldelas två skickliga arbetare för manuell läggning, med strukturjustering noggrannhet inom 0,5 mm. Härdning under 145°C och 0,7 MPa i 6 timmar säkerställer komponentens höga stabilitet och utmärkta prestanda.

Detta "fenomenala genombrott" bygger på mognaden och synergin i hela kolfiberindustrins värdekedja – från förbättrad prestanda hos råmaterial till standardisering och automatisering av formningsprocesser, vilket driver kontinuerlig kostnadsreduktion och lägger grunden för spridningen av kompositmaterial till fler fordonsmodeller.

Dr. Reinforcement: Din lösningssammarbetspartner inom kolfiber

Som en etablerad aktör inom kolfibermaterial utnyttjar Dr. Reinforcement sin moderna produktionsanläggning på 8 000 kvadratmeter och avancerad utrustning såsom tyska Dornier vävemaskiner för att säkerställa jämn spänning, inga luftbubblor och stabil kvalitet under vävnadsprocessen av kolfiberduk. Vi har ett professionellt vävteam med över tio års erfarenhet. Våra produkter är certifierade enligt kvalitetsledningssystemet ISO 9001 och CE EU-standarder, och vi har levererat mycket pålitliga produkter i kolcomposite till miljontals kunder världen över, med en återköpsfrekvens som överstiger 50 %.

Vi förstår djupt de höga kraven på materialprestanda och konsekvens inom fordonslätvikt, och är engagerade att erbjuda kunderna ett helhetsstöd från materialval och strukturdesign till processstöd. Oavsett om det gäller karossdelar, chassikomponenter eller innovativa strukturelement kan Dr. Reinforcement hjälpa dig att uppnå produktförbättringar och teknologiska innovationer genom en kostnadseffektiv och snabbt svarande samarbetsmodell.

Om du letar efter en pålitlig leverantör av högpresterande kolcomposite, tveka inte att kontakta oss! Dr. Reinforcement erbjuder professionella, skräddarsydda lösningar för dina produkter – tillsammans skapar vi framtiden för lättvikt.

E-post:[email protected]

Whatsapp:86 19121157199

Senaste Nytt

Senaste Nytt