ด้วยภาวะโลกร้อนและปัญหาเชื้อเพลิงฟอสซิลที่ทวีความตึงเครียดมากขึ้น การส่งเสริมการเปลี่ยนผ่านสู่ระบบสีเขียวและต่ำคาร์บอนไดออกไซด์จึงกลายเป็นฉันทามติระดับนานาชาติ อุตสาหกรรมยานยนต์ ซึ่งเป็นภาคส่วนสำคัญที่ใช้พลังงานและปล่อยมลพิษ กำลังเผชิญกับแรงกดดันอย่างไม่เคยมีมาก่อนในการลดการปล่อยคาร์บอน การทำให้ยานยนต์มีน้ำหนักเบาลง ซึ่งเป็นแนวทางหลักในการลดการใช้พลังงานและเพิ่มระยะทางการขับขี่ จึงกลายเป็นเส้นทางจำเป็นสำหรับการปรับโครงสร้างและพัฒนาอุตสาหกรรม หนึ่งในวัสดุที่ใช้เพื่อลดน้ำหนัก คือ คอมโพสิตไฟเบอร์คาร์บอน ซึ่งโดดเด่นด้วยความแข็งแรงเฉพาะตัว สัดส่วนโมดูลัสเฉพาะตัว ความต้านทานต่อการเหนื่อยล้า และความยืดหยุ่นในการออกแบบ ทำให้วัสดุนี้ค่อยๆกลายเป็นจุดสนใจใหม่ของการผลิตระดับสูงและการนำไปใช้งานในวงกว้าง

I. ส่วนประกอบโครงสร้างตัวถัง: การออกแบบสมดุลระหว่างความปลอดภัยและความสวยงามใหม่

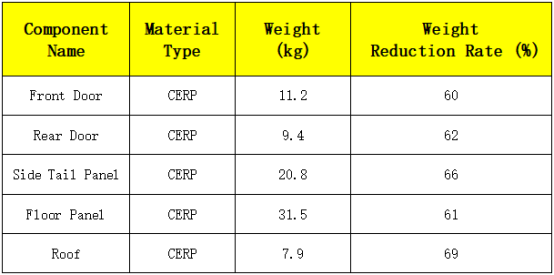

ในด้านแผงตัวถังภายนอก วัสดุคอมโพสิตคาร์บอนไฟเบอร์ถูกใช้อย่างแพร่หลายในชิ้นส่วนต่างๆ เช่น ประตูและฝากระโปรงเครื่องยนต์ ซึ่งไม่เพียงแต่ตอบสนองมาตรฐานสูงด้านแอโรไดนามิกส์และ NVH เท่านั้น แต่ยังสามารถลดน้ำหนักได้อย่างมีนัยสำคัญผ่านการออกแบบชั้นวัสดุและการเลือกเรซินอย่างมีหลักการ ในขณะเดียวกันก็เพิ่มความแข็งแรง ความต้านทานต่อแรงกระแทก และเสรีภาพในการออกแบบ

ในแง่โครงสร้างเฟรมตัวถัง คาร์บอนไฟเบอร์ค่อยๆ แทนที่เหล็กและโลหะผสมอลูมิเนียม เนื่องจากมีความแข็งแรงจำเพาะและโมดูลัสจำเพาะที่โดดเด่น การใช้เทคโนโลยีการขึ้นรูปแบบบูรณาการและกระบวนการต่อเชื่อมขั้นสูง ทำให้สามารถรวมโครงสร้างเฟรมเป็นโมดูลเดียวได้ ลดจำนวนชิ้นส่วนลงอย่างมาก พร้อมทั้งยกระดับความปลอดภัยของรถและความเบาของตัวรถไปพร้อมกัน ตัวอย่างเช่น รถยนต์รุ่นหนึ่งใช้ห้องโดยสารที่ทำจากคาร์บอนไฟเบอร์ทั้งหมด สามารถลดน้ำหนักได้ 62% ในขณะที่เพิ่มประสิทธิภาพความปลอดภัยจากการชนได้มากกว่า 30% แสดงให้เห็นถึงศักยภาพของการนวัตกรรมแบบบูรณาการระหว่างวัสดุและโครงสร้าง

II. ระบบแชสซี: การพัฒนาทั้งการควบคุมที่แม่นยำและความสะดวกสบาย

วัสดุคอมโพสิตคาร์บอนไฟเบอร์ยังมีสมรรถนะยอดเยี่ยมในระบบแชสซี โดยเฉพาะเหมาะสำหรับชิ้นส่วนสำคัญ เช่น สปริงของระบบกันสะเทือน แขนควบคุม และโช้คอัพ โดยถือเอาโช้คอัพเป็นตัวอย่าง การใช้คาร์บอนไฟเบอร์ไม่เพียงแต่ลดน้ำหนักได้ 15%–25% แต่ยังเพิ่มความต้านทานการล้าได้ 2–3 เท่า ปรับปรุงความสามารถในการตอบสนองแบบไดนามิกของระบบ ลดการถ่ายทอดการสั่นสะเทือนได้อย่างมีประสิทธิภาพ และยกระดับความสะดวกสบายขณะขับขี่

ในการประยุกต์ใช้กับเพลาขับ วัสดุคาร์บอนไฟเบอร์สามารถลดน้ำหนักได้ 25%–40% ในขณะที่ยังคงรักษากำลังและความแข็งแรงไว้ได้ และลดเสียงรบกวนจากการสั่นสะเทือนได้ 3–8 เดซิเบล ซึ่งช่วยให้สามารถปรับปรุงประสิทธิภาพ NVH ของรถและประสิทธิภาพการส่งกำลังพร้อมกันได้

III. ระบบขับเคลื่อน: การป้องกันที่มีประสิทธิภาพและการทำงานที่เงียบ

ในฐานะที่เป็นส่วนประกอบสำคัญของระบบขับเคลื่อน ฝาครอบเครื่องยนต์ที่ทำจากวัสดุคอมโพสิตไฟเบอร์คาร์บอนสามารถแมตช์พอดีกับช่องเครื่องยนต์ได้อย่างแม่นยำผ่านกระบวนการอบด้วยความดัน (autoclave) เมื่อเทียบกับฝาครอบโลหะผสมอลูมิเนียมแบบดั้งเดิม รุ่นที่ทำจากไฟเบอร์คาร์บอนสามารถลดน้ำหนักได้ 30%–40% เพิ่มความแข็งแรงได้ 20%–30% ลดการสั่นสะเทือนและเสียงรบกวนอย่างมีนัยสำคัญ และช่วยเพิ่มประสิทธิภาพสภาพการทำงานภายในห้องเครื่องยนต์

IV. กันชนนวัตกรรม: กระบวนการพัลทรูชัน (Pultrusion) ทำลายข้อจำกัดทางโครงสร้าง

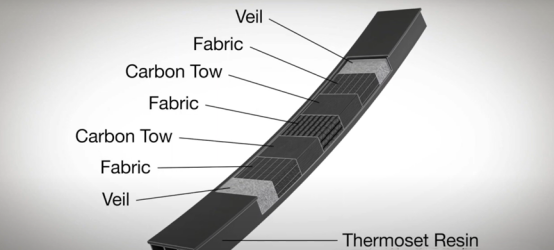

ตัวอย่างเช่น Chevrolet Corvette Stingray ที่มีคานกันชนด้านหลังจากเส้นใยคาร์บอนโค้ง แสดงให้เห็นถึงศักยภาพของเทคโนโลยีพัลทรูชันในการผลิตชิ้นส่วนที่มีความซับซ้อนสูง เทคโนโลยีนี้ทำให้สามารถผลิตจำนวนมากด้วยความแข็งแรงสูงและคุณภาพผิวเรียบที่ดีเยี่ยมภายในพื้นที่อุปกรณ์ที่จำกัด โดยการควบคุมการนำเข้าและการขึ้นรูปของชั้นเส้นใยคาร์บอนและผ้าหลายชั้นอย่างแม่นยำ พร้อมกำลังการผลิตรายปีมากกว่า 70,000 หน่วย ซึ่งถือเป็นมาตรฐานสำหรับการประยุกต์ใช้วัสดุคอมโพสิตในชิ้นส่วนโครงสร้างเพื่อความปลอดภัยในระดับใหญ่

V. Xiaomi SU7 Ultra: จุดเปลี่ยนสำคัญในการผลิตเส้นใยคาร์บอนแบบมวลชน

เสี่ยวหมี่ มอเตอร์ส ประสบความสำเร็จในการผลิตฝากระโปรงหน้าคาร์บอนไฟเบอร์สำหรับรุ่น SU7 Ultra อย่างต่อเนื่องในระดับอุตสาหกรรม ซึ่งถือเป็นการเข้าสู่ตลาดอย่างเป็นทางการของวัสดุดังกล่าวในโมเดลที่มียอดขายรายเดือนหลายหมื่นคัน ทำให้ผ่านข้อจำกัดของการใช้งานที่เคยจำกัดเฉพาะรถหรูมาแต่ก่อน ฝากระโปรงหน้ารุ่นนี้ใช้วัสดุคาร์บอนไฟเบอร์ Toray โดยแผงด้านในและด้านนอกประกอบด้วยผ้าคาร์บอน 3 ชั้น และผ่านกระบวนการผลิตอย่างแม่นยำถึง 11 ขั้นตอน พิมพ์แม่พิมพ์ผลิตจากเหล็ก P20 ความแข็งแรงสูง เพื่อทนต่อสภาพแวดล้อมอุณหภูมิและความดันสูงในเครื่องอบอัตโนมัติ แต่ละแม่พิมพ์จะมีช่างผู้ชำนาญงาน 2 คน ทำการวางชั้นผ้าคาร์บอนด้วยมือ โดยควบคุมความแม่นยำในการจัดแนวพื้นผิวให้อยู่ภายใน 0.5 มม. การอบชิ้นส่วนภายใต้อุณหภูมิ 145°C และความดัน 0.7 MPa เป็นเวลา 6 ชั่วโมง ทำให้มั่นใจได้ถึงความเสถียรสูงและสมรรถนะที่ยอดเยี่ยมของชิ้นส่วน

เบื้องหลัง "ความก้าวหน้าอย่างมหัศจรรย์" นี้ คือ ความสุกงอมและพลังร่วมของห่วงโซ่อุตสาหกรรมเส้นใยคาร์บอนทั้งหมด — ตั้งแต่การพัฒนาประสิทธิภาพของวัตถุดิบ ไปจนถึงการปรับกระบวนการขึ้นรูปให้เป็นมาตรฐานและอัตโนมัติ ซึ่งผลักดันให้ต้นทุนลดลงอย่างต่อเนื่อง และวางรากฐานสำหรับการใช้วัสดุคอมโพสิตในโมเดลรถยนต์เพิ่มมากขึ้น

ดร. รีอินฟอร์ซเมนท์: พันธมิตรด้านโซลูชันเส้นใยคาร์บอนของคุณ

ในฐานะผู้เชี่ยวชาญด้านวัสดุเส้นใยคาร์บอน ดร. รีอินฟอร์ซเมนท์ ใช้ประโยชน์จากฐานการผลิตสมัยใหม่ขนาด 8,000 ตารางเมตร พร้อมอุปกรณ์ขั้นสูง เช่น เครื่องทอจากเยอรมัน Dornier ซึ่งรับประกันแรงตึงที่สม่ำเสมอ ไม่มีฟองอากาศ และคุณภาพที่เสถียรตลอดกระบวนการทอผ้าเส้นใยคาร์บอน เรามีทีมงานการทอที่มีประสบการณ์มากกว่าสิบปี ของเรา ผลิตภัณฑ์ ได้รับการรับรองตามระบบการจัดการคุณภาพ ISO 9001 และมาตรฐาน CE EU และเราได้จัดหาผลิตภัณฑ์ผ้าคาร์บอนไฟเบอร์ที่มีความน่าเชื่อถือสูงให้กับลูกค้านับล้านทั่วโลก โดยมีอัตราการซื้อซ้ำเกินกว่า 50%

เราเข้าใจอย่างลึกซึ้งถึงข้อกำหนดสูงในด้านสมรรถนะและคุณภาพที่สม่ำเสมอของวัสดุสำหรับการลดน้ำหนักยานยนต์ และมุ่งมั่นที่จะให้บริการแบบครบวงจรแก่ลูกค้า ตั้งแต่การคัดเลือกวัสดุ การออกแบบโครงสร้าง ไปจนถึงการสนับสนุนกระบวนการผลิต ไม่ว่าจะเป็นแผ่นตัวถัง ชิ้นส่วนแชสซี หรือชิ้นส่วนโครงสร้างนวัตกรรม Dr. Reinforcement สามารถช่วยคุณในการยกระดับผลิตภัณฑ์และสร้างนวัตกรรมทางเทคโนโลยีได้ ผ่านโมเดลความร่วมมือที่คุ้มค่าและตอบสนองอย่างรวดเร็ว

หากคุณกำลังมองหาผู้จัดจำหน่ายวัสดุคาร์บอนไฟเบอร์ประสิทธิภาพสูงที่น่าเชื่อถือ กรุณาติดต่อเราได้ทุกเมื่อ! Dr. Reinforcement จะมอบโซลูชันผลิตภัณฑ์เฉพาะทางและปรับแต่งได้ให้กับคุณ เพื่อร่วมกันสร้างอนาคตแห่งการลดน้ำหนัก

อีเมล: [email protected]

Whatsapp:86 19121157199

ข่าวเด่น

ข่าวเด่น