Angesichts der globalen Erwärmung und der zunehmenden Spannungen rund um fossile Brennstoffe hat die Förderung eines grünen, kohlenstoffarmen Übergangs internationale Zustimmung gefunden. Die Automobilindustrie, als bedeutender Sektor für Energieverbrauch und Emissionen, steht vor einem beispiellosen Druck, ihre CO₂-Emissionen zu senken. Die Leichtbauweise, als zentrale Maßnahme zur Verringerung des Energieverbrauchs und zur Reichweitenverlängerung, ist zu einem unverzichtbaren Weg für die Transformation und Modernisierung der Branche geworden. Unter den zahlreichen Leichtbaumaterialien heben sich Kohlefaserverbundwerkstoffe aufgrund ihrer außergewöhnlichen spezifischen Festigkeit, des spezifischen E-Moduls, der Ermüdungsbeständigkeit und der Gestaltungsfreiheit hervor und werden zunehmend zu einem neuen Schwerpunkt für die hochwertige Fertigung und großtechnische Anwendung.

I. Karosseriestrukturelemente: Neugestaltung der Balance zwischen Sicherheit und Ästhetik

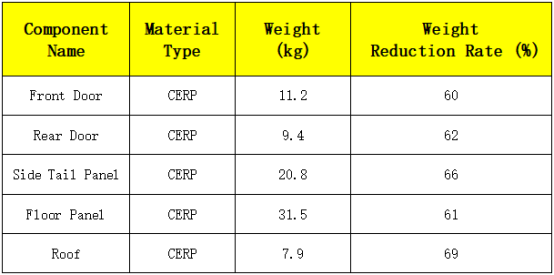

Im Bereich der Außenkarosserieteile werden Kohlefaser-Verbundwerkstoffe häufig bei Komponenten wie Türen und Motorhauben eingesetzt. Sie erfüllen nicht nur hohe Anforderungen an Aerodynamik und NVH, sondern erreichen durch wissenschaftliche Lagen-Auslegung und Harzauswahl eine erhebliche Gewichtsreduzierung, während gleichzeitig die Steifigkeit, Schlagzähigkeit und Gestaltungsfreiheit verbessert werden.

Bei Karosserierahmenstrukturen verdrängt Kohlefaser dank seiner hervorragenden spezifischen Festigkeit und des spezifischen E-Moduls zunehmend Stahl- und Aluminiumlegierungen. Durch den Einsatz integrierter Formgebungsverfahren und fortschrittlicher Fügetechnologien wird die modulare Integration der Rahmenstruktur ermöglicht, was die Anzahl der Bauteile deutlich reduziert und sowohl die Fahrzeugsicherheit als auch den Grad der Leichtbauweise verbessert. Ein bestimmtes Fahrzeugmodell beispielsweise verwendet eine vollständig aus Kohlefaser gefertigte Fahrgastzelle, wodurch eine Gewichtsreduzierung von 62 % erreicht wird, während die Crasheigenschaften um über 30 % gesteigert werden, was das Potenzial einer synergetischen Innovation zwischen Material und Struktur eindrucksvoll unter Beweis stellt.

II. Fahrwerkssystem: Fortschritte bei präzisem Handling und Komfort

Kohlefaser-Verbundwerkstoffe zeichnen sich auch im Fahrwerkssystem hervorragend aus und eignen sich besonders für Schlüsselkomponenten wie Federbeine, Querlenker und Stoßdämpfer. Am Beispiel von Stoßdämpfern zeigt sich, dass der Einsatz von Kohlefaser nicht nur ein Gewichtsreduktion von 15 % bis 25 % ermöglicht, sondern auch die Ermüdungsfestigkeit um das 2- bis 3-fache erhöht, die dynamische Reaktionsfähigkeit des Systems verbessert, die Schwingungsübertragung effektiv verringert und somit den Fahrkomfort steigert.

Bei Anwendungen in Antriebswellen kann Kohlefasermaterial eine Gewichtsreduktion von 25 % bis 40 % bei gleichbleibender Festigkeit und Steifigkeit erreichen und die Vibrationsemission um 3 bis 8 Dezibel senken, wodurch gleichzeitig die NVH-Leistung (Noise, Vibration, Harshness) des Fahrzeugs und die Getriebewirkungsgrad optimiert werden.

III. Antriebssystem: Effizienter Schutz und geräuscharmer Betrieb

Als wichtige Komponente des Antriebsstrangs können Motorabdeckungen aus Kohlefaser-Verbundwerkstoffen durch Autoklav-Prozesse exakt an den Motorraum angepasst werden. Im Vergleich zu herkömmlichen Abdeckungen aus Aluminiumlegierung kann die Kohlefaserversion das Gewicht um 30–40 % reduzieren, die Steifigkeit um 20–30 % erhöhen, Vibrationen und Geräusche deutlich dämpfen und das Arbeitsumfeld im Motorraum optimieren.

IV. Innovative Stoßstange: Das Pultrusionsverfahren durchbricht strukturelle Grenzen

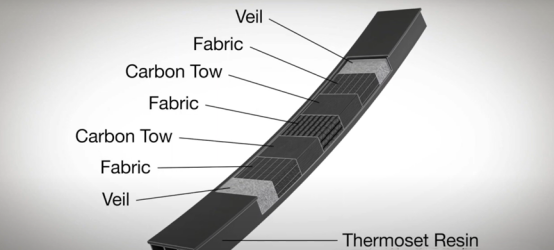

Am Beispiel des Chevrolet Corvette Stingray zeigt die gekrümmte Carbonfaser-Heckstoßstangenquerträger die Fähigkeit der Pultrusionstechnologie bei der Herstellung hochkomplexer Bauteile. Diese Technologie ermöglicht die Massenproduktion von hochfesten Komponenten mit hoher Oberflächenqualität in kompakter Anlagenbauweise, indem die Einbringung und Formgebung mehrerer Schichten aus Carbonfasern und Geweben präzise gesteuert wird, bei einer jährlichen Produktionskapazität von über 70.000 Einheiten und setzt damit Maßstäbe für den großtechnischen Einsatz von Verbundwerkstoffen in sicherheitsrelevanten Strukturbauteilen.

V. Xiaomi SU7 Ultra: Ein Meilenstein in der Serienproduktion von Carbonfaser

Xiaomi Motors hat die Kohlefaser-Heckhaube im Modell SU7 Ultra erfolgreich in die Serienproduktion überführt und damit den Markteintritt des Materials in Fahrzeugmodelle mit monatlichen Verkaufszahlen im zehntausender Bereich markiert. Damit wurde die Anwendungssperre durchbrochen, die bisher dem „Adel vorbehalten“ war. Die Heckhaube verwendet Toray-Kohlefaser, wobei sowohl Innen- als auch Außenpaneel jeweils aus drei Lagen Kohlefasergewebe bestehen und insgesamt 11 präzise Fertigungsschritte durchlaufen. Die Formen bestehen aus hochfestem P20-Stahl, um der Hochtemperatur- und Hochdruckumgebung im Autoklaven standzuhalten. Jeder Form werden zwei erfahrene Facharbeiter für das manuelle Laminieren zugewiesen, wobei die Genauigkeit der Musterausrichtung innerhalb von 0,5 mm gehalten wird. Die Aushärtung unter Bedingungen von 145 °C und 0,7 MPa über einen Zeitraum von 6 Stunden gewährleistet eine hohe Stabilität und hervorragende Leistung des Bauteils.

Hinter diesem "phänomenalen Durchbruch" steht die Reife und Synergie der gesamten Kohlefasern-Industriekette – von der Leistungssteigerung der Rohstoffe bis hin zur Standardisierung und Automatisierung der Formgebungsprozesse, was kontinuierliche Kostensenkungen vorantreibt und die Grundlage für die Verbreitung von Verbundwerkstoffen in weiteren Fahrzeugmodellen schafft.

Dr. Reinforcement: Ihr Partner für Carbonfaser-Lösungen

Als langjähriger Experte im Bereich Kohlefasermaterialien nutzt Dr. Reinforcement eine eigene moderne Produktionsstätte mit 8.000 Quadratmetern Fläche sowie fortschrittliche Ausrüstung wie deutsche Dornier-Webmaschinen, um gleichmäßige Spannung, blasenfreies Weben und stabile Qualität während des Webprozesses von Kohlefaserstoffen sicherzustellen. Wir verfügen über ein professionelles Webteam mit mehr als zehn Jahren Erfahrung. Unser produkte sind zertifiziert nach dem Qualitätsmanagementsystem ISO 9001 und den CE-EU-Normen, und wir haben bereits Millionen von Kunden weltweit hochzuverlässige Kohlefaser-Gewebeprodukte geliefert, wobei die Wiederkaufrate über 50 % liegt.

Wir verstehen die hohen Anforderungen an Leistung und Konsistenz von Materialien bei der Fahrzeug-Leichtbauweise genau und sind bestrebt, unseren Kunden einen umfassenden Service von der Materialauswahl über das konstruktive Design bis hin zur prozessunterstützenden Beratung anzubieten. Egal ob für Karosserieteile, Fahrwerkbauteile oder innovative Strukturkomponenten – Dr. Reinforcement kann Sie durch ein kosteneffizientes und schnell reagierendes Kooperationsmodell bei Produktverbesserungen und technologischen Innovationen unterstützen.

Wenn Sie einen zuverlässigen Lieferanten für leistungsstarke Kohlefaser-Materialien suchen, zögern Sie nicht, uns zu kontaktieren! Dr. Reinforcement bietet Ihnen professionelle, maßgeschneiderte Produktdienstleistungen, um gemeinsam eine leichte Zukunft zu gestalten.

E-Mail: [email protected]

Whatsapp:86 19121157199

Top-Nachrichten

Top-Nachrichten