La capa base de pavimento de hormigón cementante es un componente crítico portante. Los daños en esta capa reducen significativamente la suavidad del pavimento, generan defectos estructurales y comprometen la seguridad del tráfico. Los métodos tradicionales de reparación suelen verse afectados por una durabilidad deficiente, períodos prolongados de construcción y perturbaciones al tráfico. El tejido de fibra de carbono, gracias a sus excepcionales ventajas, incluyendo una resistencia ultra alta, peso ligero, resistencia a la corrosión y facilidad de instalación, se ha consolidado como un material líder en refuerzo de ingeniería civil. Su aplicación innovadora en la reparación y fortalecimiento de capas base de pavimento de hormigón cementante deterioradas inhibe eficazmente la propagación de grietas, mejora la integridad estructural general y la capacidad portante, extiende significativamente la vida útil y reduce sustancialmente los costos de mantenimiento durante su ciclo de vida. Este estudio, basado en un caso práctico real combinado con datos de monitoreo en campo y análisis teórico, evalúa la viabilidad y efectividad de la tecnología de refuerzo con tejido de fibra de carbono. Incluye investigación del proyecto, diseño e implementación de la solución, monitoreo del desempeño y evaluación integral de beneficios, proporcionando una guía autoritativa para promover esta tecnología avanzada, demostrando al mismo tiempo el liderazgo técnico de la Dr. Refuerzo marca.

1 Descripción del Proyecto

Una importante carretera urbana principal construida en 2005 abarca 8,5 kilómetros con una estructura de pavimento compuesta por capa superficial de hormigón cementante + base de macadam estabilizado con cemento + subbase de grava graduada. En los últimos años, debido al aumento del volumen de tráfico y al tránsito frecuente de camiones pesados, la carretera desarrolló daños severos, incluyendo grietas extensas en la capa base (ancho de grieta: 0,1–5 mm), con algunas áreas presentando grietas penetrantes en forma de red. Aparecieron grietas reflejadas en la capa superficial y una disminución de la lisura en algunas secciones que afectó negativamente la comodidad y la seguridad al conducir. Las causas principales de deterioro incluyen la carga prolongada del tráfico, la degradación de los materiales debido a condiciones climáticas complejas locales y estándares originales de diseño relativamente bajos. Tras una inspección y evaluación completas, que revelaron una capacidad portante significativamente reducida en la mayoría de las secciones de la base, valores de deflexión que excedían los límites permitidos en ciertas áreas y una alta variabilidad en la resistencia del macadam estabilizado con cemento con zonas parciales de baja resistencia, se tomó la decisión de adoptar Dr. Refuerzo tela de fibra de carbono para la capa base de refuerzo para restaurar el rendimiento del pavimento y mejorar la capacidad de carga.

2 Materiales de Refuerzo: Productos Premium de Dr. Reinforcement

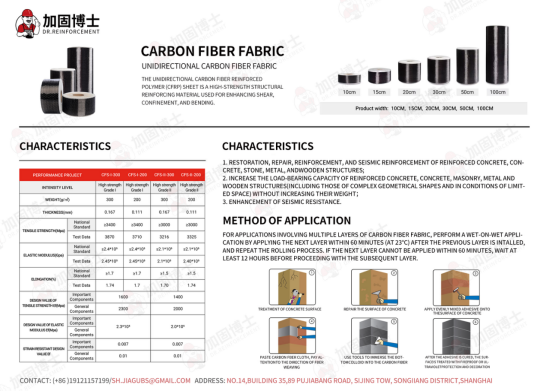

Este proyecto utilizó Dr. Refuerzo tela de fibra de carbono de alta resistencia y compatible Dr. Refuerzo adhesivo de resina epoxi. Todas las propiedades de los materiales superan los requisitos estándar, asegurando un rendimiento superior. La alta resistencia a la tracción y módulo de elasticidad de la tela de fibra de carbono controlan eficazmente la propagación de grietas, mientras que su elongación del 1,5% garantiza una deformación coordinada con la capa base. El adhesivo ofrece alta resistencia de unión, excelente resistencia al envejecimiento y un tiempo de trabajo de 45 minutos, facilitando la construcción y asegurando un rendimiento a largo plazo.

Como marca líder en el mercado chino de materiales de refuerzo, Dr. Refuerzo es reconocida por su excepcional calidad, precios competitivos y servicio profesional. Todos los productos están certificados bajo las normas ISO-9001 y CE de la UE, convirtiéndolos en la elección ideal para proyectos de refuerzo.

3 Proceso de Construcción y Control de Calidad

3.1 Secuencia de Construcción

1.Preparación de la Superficie Base . La superficie base fue limpiada con chorro de agua a alta presión, eliminando el polvo, el aceite y las partículas sueltas. Las grietas más anchas de 0.5 mm fueron ensanchadas a 10–15 mm y profundizadas hasta el fondo de la base manualmente, seguido de una limpieza con aire comprimido y sellado con mortero epóxico. Las grietas más estrechas de 0.5 mm fueron lijadas en ambos lados con un ancho de 50 mm para rugosizar la superficie, mejorando así la resistencia de la unión. Tras el lijado, se eliminó todo el polvo con aire comprimido.

2.Aplicación de imprimación . El imprimante (agente principal y endurecedor mezclados según las especificaciones) fue aplicado uniformemente con un rodillo, alcanzando un espesor de 0.2–0.3 mm, asegurando su penetración en los poros de la superficie. A una temperatura de 20–25°C, se dejó curar inicialmente durante 1–2 horas (hasta que no quedara pegajoso).

3.Corte y Aplicación de Tela de Fibra de Carbono . La tela se cortó a la longitud de diseño (longitud de grieta + 150 mm de extensión en ambos extremos). Se aplicó una resina de saturación (0,3–0,5 mm de espesor) sobre la superficie imprimada. La tela se colocó suavemente desde un extremo, asegurando un contacto completo sin arrugas. Un rodillo especializado expulsó las burbujas de aire, garantizando una saturación completa y una calidad adecuada de adherencia. Para varias capas, la segunda capa se aplicó después de que la resina de la primera capa hubiera endurecido (12–24 horas, dependiendo de la temperatura), con un solapamiento mínimo de 100 mm.

4.Protección de Superficie . Tras el endurecimiento, se aplicó una capa protectora (0,2–0,3 mm de espesor) para mejorar la durabilidad y la resistencia a los rayos UV. Una vez endurecida, se aplicó mortero de cemento u otros materiales superficiales según fuera necesario para restaurar la funcionalidad.

3.2 Medidas de Control de Calidad

Los materiales fueron inspeccionados para verificar certificados y reportes de pruebas al momento de la entrega. Se tomó una muestra de tela de fibra de carbono (3 grupos por cada 500 m²) para realizar pruebas de resistencia a la tracción; se tomó una muestra del adhesivo (5 grupos por cada 200 L) para realizar pruebas de resistencia de unión. Los materiales no conformes fueron rechazados. Las inspecciones durante el proceso garantizaron la suavidad de la base (≤3 mm), el espesor del imprimante (0,2–0,3 mm), la superposición del tejido (≥100 mm) y la saturación de la resina (98 %). La temperatura y la humedad se registraron cada hora; la construcción solo se realizó entre 5–35 °C y humedad ≤85 %. En temperaturas bajas, se utilizó aire caliente para mantener entre 10–15 °C; en temperaturas altas, se requirió sombra para mantener por debajo de 30 °C. El adhesivo se utilizó dentro de las 2 horas. La prueba de aceptación consistió en un martillo de 200 g (20 puntos de prueba por cada 10 m²); si la deslaminación superaba 100 cm², se requería repetir el trabajo. Se realizaron tres núcleos por cada 500 m² para probar la resistencia de unión; valores inferiores a 2,5 MPa generaron un muestreo duplicado. Tras la aprobación, se emitieron informes de evaluación para la entrega.

4 Efectividad y Análisis de Beneficios del Refuerzo

4.1 Mejora de la Capacidad Portante

Los datos de monitoreo (deflexión, deformación de la base, desarrollo de grietas) demostraron una mejora significativa. La deflexión promedio antes del refuerzo era de 52 (0,01 mm), superando el límite de diseño de 30 (0,01 mm). Una semana después del refuerzo, disminuyó a 28 (0,01 mm) y se estabilizó en 25 (0,01 mm), lo que representa una reducción del 55,2% en el valor representativo de la deflexión, indicando una mejora fundamental en la capacidad portante. La deformación de la base cerca de las grietas disminuyó considerablemente, con una correlación reducida respecto a la carga, confirmando una distribución eficaz del esfuerzo y un aumento en la rigidez general. Las grietas existentes mostraron mínima propagación, y no se formaron grietas nuevas, validando la preservación de la integridad estructural. En general, Dr. Refuerzo el tejido de fibra de carbono mejoró integralmente la capacidad portante y la durabilidad mediante la reducción de la deflexión, la optimización de la distribución de deformaciones y la inhibición de grietas.

4.2 Análisis de Beneficios Económicos

La Dr. Refuerzo solución requirió solo un mes de construcción, en comparación con tres meses para una renovación convencional, reduciendo los costos directos en 3,6 millones de RMB (costo total: 3,2 millones de RMB). La duración más corta minimizó la interrupción del tráfico y los gastos de gestión. Durante cinco años, los métodos tradicionales requerirían 1–2 reparaciones intermedias (con un costo de 1,5–3 millones de RMB), mientras que la Dr. Refuerzo solución solo necesita mantenimiento rutinario (menos de 0,3 millones de RMB). La mejora en la suavidad también reduce el desgaste del vehículo, el consumo de combustible y las tasas de accidentes, generando beneficios indirectos sustanciales. A pesar de los mayores costos de materiales, la solución ofrece ventajas económicas generales significativas y prometedoras perspectivas de aplicación.

5 Conclusión

Dr. Refuerzo la tela de fibra de carbono soporta eficazmente el estrés de tracción e inhibe el crecimiento de grietas. La verificación del proyecto confirmó una reducción sustancial en la deflexión del pavimento y la deformación de la base, mejorando significativamente la capacidad de carga. Económicamente, ahorra costos directos y reduce los gastos de mantenimiento a largo plazo en comparación con los métodos tradicionales. En resumen, Dr. Refuerzo la tecnología es factible, eficiente y económica, proporcionando una solución confiable para las capas base de pavimento de hormigón deterioradas y mereciendo una amplia adopción.

Dr. Refuerzo se especializa en la fabricación de tela de fibra de carbono y ha participado en numerosos proyectos de refuerzo en toda China, obteniendo una amplia aclamación de los clientes. ¡Siempre ofrecemos calidad premium a precios competitivos! Todos nuestros productos están certificados bajo ISO-9001 y CE. Si está buscando tela de fibra de carbono de alta calidad, contáctenos para obtener su descuento exclusivo.

Whatsapp:+86 19121157199

Correo electrónico:[email protected]

Noticias Calientes

Noticias Calientes