Çimento betonu kaplamasının temel tabakası, kritik bir yük taşıyan bileşendir. Bu tabakadaki hasar, kaplamanın düzgünlüğünü önemli ölçüde azaltır, yapısal kusurlara yol açar ve trafik güvenliğini tehlikeye atar. Geleneksel onarım yöntemleri genellikle düşük dayanıklılık, uzun süren inşaat dönemleri ve trafik aksilikleri ile sıkıntı yaratır. Aşırı yüksek mukavemeti, hafifliği, korozyona dayanıklılığı ve kurulum kolaylığı gibi dikkat çekici avantajlarına sahip karbon fiber kumaş, inşaat mühendisliği güçlendirmesinde öncü bir malzeme olarak öne çıkmıştır. Bozulmuş çimento betonu kaplama temel tabakalarının onarılması ve güçlendirilmesinde uygulanan bu inovatif teknoloji, çatlakların yayılmasını etkili bir şekilde engeller, yapısal bütünlüğü ve yük taşıma kapasitesini artırır, hizmet ömrünü önemli ölçüde uzatır ve yaşam döngüsü bakım maliyetlerini ciddi şekilde düşürür. Bu çalışma, gerçek bir proje örneğine, saha izleme verilerine ve teorik analizlere dayanarak karbon fiber kumaş güçlendirme teknolojisinin uygulanabilirliğini ve etkililiğini değerlendirir. Proje incelemesini, çözüm tasarımı ve uygulamasını, performans izleme ve kapsamlı fayda değerlendirmesini içeren bu analiz, bu ileri teknolojinin yaygınlaştırılması için otoriter rehberlik sağlarken aynı zamanda teknik liderliği ortaya koyar. Dr. Reinforcement - Marka.

1 Proje Genel Bakış

2005 yılında inşa edilmiş ana bir şehir içi ana arter yol, 8,5 kilometre uzunluğundadır ve asfalt yapısı çimento betonu yüzey katmanı + çimento ile stabilize edilmiş makadam temel katmanı + derecelendirilmiş çakıl alt temel katmanından oluşmaktadır. Son yıllarda, trafik hacminin artması ve ağır yük kamyon trafiğinin sıklaşması nedeniyle yol ciddi hasarlar göstermiştir. Bunlara temel katmanda yayılmış çatlaklar (çatlak genişliği: 0,1–5 mm), bazı bölgelerde ağ şeklinde nüfuz eden çatlaklar dahildir. Yüzey katmanda yansıma çatlakları oluşmuş, bazı kesimlerdeki düzgünlük azalması sürüş konforunu ve güvenliğini olumsuz etkilemiştir. Bozulmanın başlıca nedenleri uzun vadeli trafik yüklemesi, yerel iklim koşullarına bağlı olarak malzeme bozulması ve nispeten düşük orijinal tasarım standartlarını içermektedir. Geniş çaplı inceleme ve değerlendirme sonrasında, temel katmanların çoğunda taşıma kapasitesinin önemli ölçüde azaldığı, bazı bölgelerde izin verilen sınırları aşan eğilme değerleri ve çimento ile stabilize edilmiş makadamın dayanımında yüksek değişkenlik ve kısmi düşük dayanım bölgeleri tespit edilmiştir. Bu nedenle uygulanmak üzere karar verilmiştir. Dr. Reinforcement taban katmanının güçlendirilmesi için karbon fiber kumaş, yol kaplaması performansının yeniden kazandırılması ve taşıma kapasitesinin artırılması amacıyla kullanılır.

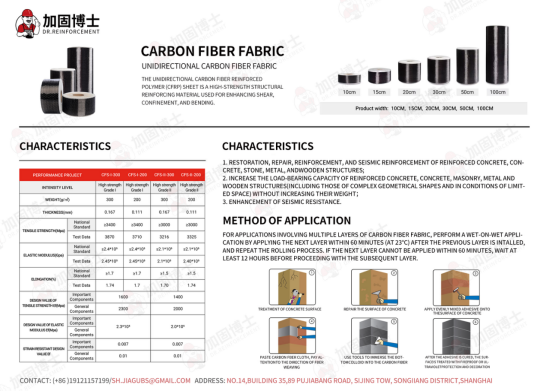

2 Güçlendirme Malzemeleri: Dr. Reinforcement'dan Premium Ürünler

Bu proje tarafından kullanılan Dr. Reinforcement yüksek dayanımlı karbon fiber kumaş ve uyumlu Dr. Reinforcement epoksi reçine yapıştırıcı. Tüm malzeme özellikleri standart gereksinimlerin üzerindedir ve üstün performans sağlar. Karbon fiber kumaşın yüksek çekme dayanımı ve elastisite modülü çatlak ilerlemesini etkili bir şekilde engellerken, %1,5 uzama oranı taban katman ile uyumlu deformasyon sağlar. Yapıştırıcı, yüksek bağ dayanımı, mükemmel yaşlanmaya direnç ve uygulama kolaylığı sunan 45 dakikalık işlenebilirlik süresi ile inşaat süreçlerini kolaylaştırır ve uzun vadeli performansı garanti altına alır.

Çin'in güçlendirme malzemeleri pazarında önde gelen bir markası olarak Dr. Reinforcement yüksek kalitesi, rekabetçi fiyatı ve profesyonel hizmeti ile güvenilir bir markadır. Tüm ürünler ürünler ISO-9001 ve AB CE standartlarına sertifikalandırılmıştır ve güçlendirme projeleri için ideal seçimdir.

3 İnşaat Süreci ve Kalite Kontrolü

3.1 İnşaat Sırası

1.Taban Yüzey Hazırlığı . Taban yüzeyi yüksek basınçlı su jeti ile temizlendi, toz, yağ ve gevşek partiküller uzaklaştırıldı. 0,5 mm'den daha geniş olan çatlaklar 10-15 mm genişliğine açıldı ve tabanın altına kadar derinleştirildi, ardından sıkıştırılmış hava ile temizlendi ve epoksi harç ile sırandı. 0,5 mm'den daha dar çatlaklar her iki tarafında 50 mm zımparalandı ve yüzeyin yapışmasını artırmak için pürüzlendirildi. Zımparalama sonrasında tüm tozler sıkıştırılmış hava ile temizlendi.

2.Primer uygulaması . Primer (ana madde ve sertleştirici belirtilen oranda karıştırıldı) rulo fırça kullanılarak 0,2-0,3 mm kalınlıkta eşit şekilde uygulandı ve taban gözeneklerine nüfuz etmesi sağlandı. 20-25°C'de 1-2 saat ilk sertleşme (yapışkan olmayan) süreci tamamlandı.

3.Karbon Fiber Kumaş Kesme ve Yapıştırma . Kumaş, tasarım uzunluğuna (çatlak uzunluğu + her iki uçta 150 mm uzatma) kesildi. Primerlenmiş yüzeye doygunlaştırıcı reçine (0,3–0,5 mm kalınlıkta) uygulandı. Kumaş bir uçtan başlanarak pürüzsüz şekilde yerleştirildi, tam temas sağlanarak ve kırışmadan olacak şekilde. Özel bir rulo ile hava kabarcıkları çıkarıldı, reçinenin tam doygunlaşmasını ve kaliteli bir yapışma sağlandı. Çok katlı uygulamalar için ikinci kat, ilk katın reçinesi sertleştikten sonra (sıcaklığa bağlı olarak 12–24 saat), minimum 100 mm bindirme ile uygulandı.

4.Yüzey koruması . Sertleştikten sonra, dayanıklılığı ve UV direnci artırmak amacıyla koruyucu bir kaplama (0,2–0,3 mm kalınlıkta) uygulandı. Sertleme işlemi tamamlandıktan sonra ihtiyaç duyulduğunda yüzeyi işlevine kavuşturmak amacıyla çimento harcı veya diğer yüzey malzemeleri uygulandı.

3.2 Kalite Kontrol Önlemleri

Malzemeler teslimatta sertifikaları ve test raporları açısından kontrol edildi. Karbon fiber kumaş, çekme dayanımı testi için (500 m² başına 3 grup) örnek alındı; yapıştırıcı, yapışma dayanımı testi için (200 L başına 5 grup) örnek alındı. Uygun olmayan malzemeler reddedildi. Süreç kontrolleri, yüzey düzgünlüğü (≤3 mm), astar kalınlığı (0,2–0,3 mm), kumaş bindirme (≥100 mm) ve reçine doygunluğu (>%98) gibi parametreleri kapsadı. Sıcaklık ve nem saatlik olarak kaydedildi; uygulamaya yalnızca 5–35 °C sıcaklık ve %85’in altında nem oranlarında devam edildi. Düşük sıcaklıklarda 10–15 °C’yi korumak için sıcak hava, yüksek sıcaklıklarda ise 30 °C’in altına inmek için gölgelendirme uygulandı. Yapıştırıcı, 2 saat içinde kullanıldı. Kabul testleri kapsamında 200 g ağırlığında bir çekici (10 m² başına 20 test noktası) kullandı; 100 cm²’den fazla delaminasyon (tabakalar arası ayrılma) tespit edilen alanlar tekrar işlendi. 500 m² başına üç adet çekirdek örneği yapışma dayanımı için test edildi; 2,5 MPa’nın altındaki değerlerde örnek sayısı iki katına çıkarıldı. Onay sonrasında teslim için değerlendirme raporları hazırlandı.

4 Güçlendirme Etkinliği ve Fayda Analizi

4.1 Yük Taşıma Kapasitesinde İyileştirme

İzleme verileri (sehim, taban gerilimi, çatlak gelişimi) önemli iyileşmeler göstermiştir. Güçlendirme öncesi ortalama sehim değeri 52 (0,01 mm) olarak ölçülmüş olup, bu değer tasarım sınırı olan 30 (0,01 mm)'yi aşmaktadır. Güçlendirme sonrası bir hafta içinde bu değer 28 (0,01 mm)'ye düşmüş ve 25 (0,01 mm)'de stabilize olmuştur. Bu, temsili sehim değerinde %55,2'lik bir azalmayı göstermekte olup yük taşıma kapasitesinde temel iyileşmenin olduğunu işaret etmektedir. Çatlakların yakınlarında bulunan taban gerilimi önemli ölçüde azalmış, yük ile ilişkisi zayıflamıştır. Bu durum, etkili gerilim dağılımı ve artan genel rijitliğin kanıtıdır. Mevcut çatlaklarda yayılma çok sınırlı kalmış ve yeni çatlak oluşmamıştır; bu da yapısal bütünlüğün korunduğunu teyit etmektedir. Genel olarak Dr. Reinforcement karbon fiber kumaş sehim azaltımı, gerilim dağılımının optimize edilmesi ve çatlak oluşumunun engellenmesi yoluyla yük taşıma kapasitesini ve dayanıklılığı bütünüyle artırmıştır.

4.2 Ekonomik Faydalar Analizi

The Dr. Reinforcement çözüm, geleneksel iyileme süresinin üç ay olduğu durumda yalnızca bir ay inşaat süresi gerektiriyordu; bu da doğrudan maliyetleri 3,6 milyon CNY azalttı (toplam maliyet: 3,2 milyon CNY). Daha kısa süren proje, trafik aksamalarını ve yönetim giderlerini de en aza indirgedi. Geleneksel yöntemlerle beş yıl içinde 1–2 adet ara onarım (1,5–3 milyon CNY maliyetli) yapılması gerekirken Dr. Reinforcement çözüm yalnızca rutin bakım gerektiriyordu (0,3 milyon CNY'dan az). Daha düzgün yüzey ayrıca araçlardaki aşınmayı, yakıt tüketimini ve kaza oranlarını düşürerek önemli dolaylı faydalar sağladı. Malzeme maliyetlerinin daha yüksek olmasına rağmen çözüm, genel ekonomik avantajlar ve uygulama potansiyeli açısından çok daha iyi sonuçlar sundu.

5 Sonuç

Dr. Reinforcement karbon fiber kumaş, çekme gerilmesini etkili bir şekilde taşır ve çatlak oluşumunu engeller. Proje doğrulaması, geleneksel yöntemlere kıyasla yolun esnemesinde ve temel tabakadaki gerilimde önemli bir azalma sağladığını ve taşıma kapasitesini dolayısıyla artırdığını teyit etmiştir. Ekonomik olarak ise doğrudan maliyetleri azaltır ve uzun vadeli bakım giderlerini düşürür. Kısacası, Dr. Reinforcement teknoloji uygulanabilir, verimli ve ekonomiktir; bozulan betonarme yol temel katmanları için güvenilir bir çözüm sunar ve yaygın olarak uygulanmaya değerdir.

Dr. Reinforcement karbon fiber kumaş üretimi konusunda uzmanlaşmıştır ve Çin genelinde gerçekleştirilen birçok güçlendirme projesine katılmış olup müşterilerden geniş çaplı övgüler almıştır. Her zaman rekabetçi fiyatlarla yüksek kaliteli ürünleriyle hizmet veriyoruz! Tüm ürünler ISO-9001 ve CE sertifikalıdır. Yüksek kaliteli karbon fiber kumaş arıyorsanız, özel indirim fırsatınız için bizimle iletişime geçin!

Whatsapp:+86 19121157199

E-posta:[email protected]

Son Haberler

Son Haberler